一种新型的增程式电动汽车驱动系统*

2014-08-16罗玉涛姜翠娜梁伟强林小慰

罗玉涛 姜翠娜 梁伟强 林小慰

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.广州汽车集团股份有限公司 汽车工程研究院,广东 广州 510640;3.广州汽车集团乘用车有限公司,广东 广州 511434)

增程式电动汽车是在纯电动汽车的基础上增加了一个辅助能量装置——增程器,当蓄电池的荷电状态(SOC)充足时,汽车以纯电动模式工作,其动力全部来源于蓄电池,实现“零油耗、零排放”行驶[1];当蓄电池的SOC 较低时,增程器启动工作,发动机提供动力,给蓄电池充电,为汽车提供辅助动力,从而增加汽车的行驶里程.该技术充分利用了纯电动汽车和混合动力汽车的优点[2].而行星齿轮机构因其结构紧凑、传动比大和承载能力强等优点而被越来越多地应用于混合动力汽车中[3].采用行星齿轮机构的混合动力系统,可以独立地调节发动机的工作区域,进而提高整车的燃油经济性.

世界上各个汽车公司竞相推出混合动力汽车,其中日本丰田公司推出的“Prius”[4-5]以及美国通用汽车公司推出的雪佛兰沃蓝达(Volt)增程式电动轿车均采用了行星齿轮机构混合动力系统[6-7].丰田汽车公司的丰田混合系统(THS)采用了具有两个自由度的行星齿轮结构的功率分流器,通过对控制系统的优化,使发动机工作在一个最优工作区域[8].魏跃远等[9]提出了一种并联式混合动力汽车(HEV)的双排行星齿轮机构,该机构可以有效地实现动力的耦合,但系统结构过于复杂,成本太高.朱福堂等[10]提出了一种可作为单电机混合动力汽车机电耦合机构的多模式变速器,该系统由双排行星齿轮和4 个离合器组成,具有16 种工作模式,因减少了能量损失而提高能量效率.

为提高混合动力汽车的动力性和燃油经济性,简化驱动系统的结构,文中提出了一种新型的多模式驱动的增程式电动汽车(REEV)驱动系统,该系统以纯电驱动为主,通过控制湿式多片离合器的结合,可适时切换到混合驱动等其他模式,以增加车辆的行驶里程.文中首先讨论了系统的拓扑结构和工作模式,并在Matlab/Simulink 中对各个动力元件进行建模,然后通过搭建整车模型对该系统的动力性和经济性进行仿真分析,并与Volt 方案进行了对比分析.

1 系统拓扑结构及模式分析

1.1 拓扑结构

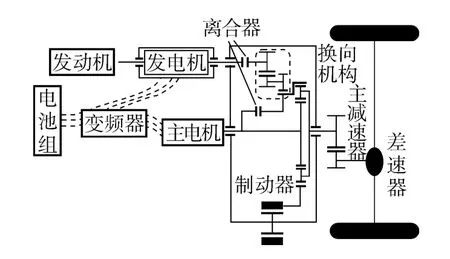

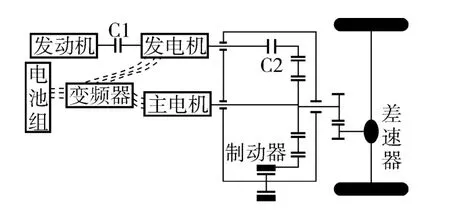

该驱动系统主要由发动机IEC、主电机M1、发电机M2、一个行星机构、两个离合器、一个制动器、模式驱动机构、控制单元ECU、驱动桥、半轴及车轮组成;离合器C1、C2 的一端与电机M2 转子轴相连,另一端与行星机构的齿圈相连;行星机构的太阳轮与电机M1 转子轴相连,行星架则作为输出端与驱动桥相连,将动力传递给左右车轮;制动器B 作为制动元件与行星机构的齿圈相连,以此来控制行星机构的元件运动.该驱动系统通过行星机构、离合器和制动器的配合使用来实现纯电机驱动及电机、发动机耦合驱动模式,其结构原理如图1 所示.

图1 新型增程式电动汽车驱动系统的结构原理Fig.1 Structure principle of the novel driving system of REEV

1.2 工作模式分析

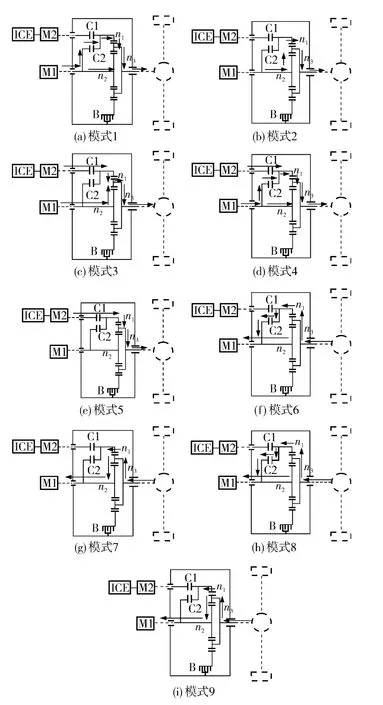

通过接通/断开离合器C1 和C2 以及制动器B,该驱动系统可以实现纯电动驱动、发动机单独驱动、行车充电驱动、发动机辅助驱动及再生制动等多种工作模式,在不同的行驶工况下,通过合理地选择工作模式,可以提高驱动系统的燃油经济性,从而降低整车的油耗.驱动系统的工作模式及功率流如下:

1)离合器C1 断开,C2 接通,B 断开,电机M1工作,此时电机M1 与行星机构齿圈刚性连接,动力输出为1∶1,其功率流如图2(a)所示.其中n1、n2、n3分别为齿圈、太阳轮和行星架的转速.

2)离合器C1 及C2 断开,B 制动,电机M1 工作,此时行星机构被制动,电机M1 的动力由行星架输出,为减速传动,传动比为1 +α(α 为行星排的特征参数),其功率流如图2(b)所示.

3)离合器C1 接通,C2 及B 断开,电机M1 和发动机工作,此时电机M1 与发动机动力耦合后经行星架输出,可以调速,其功率流如图2(c)所示.

4)离合器C1 和C2 接通,B 断开,此时电机M1与发动机共同驱动车轮,动力经行星架输出,其传动比为1 ∶1,功率流如图2(d)所示.

5)离合器C1 和C2 接通,B 断开,此时电机空转,发动机驱动车轮,动力经行星架输出,其传动比为1 ∶1,功率流如图2(e)所示.

6)离合器C1 断开,C2 接通,B 断开,电机反转,驱动系统实现倒档,减速比为1 ∶1,功率流如图2(f)所示.

7)离合器C1 和C2 断开,B 制动,电机反转,驱动系统实现倒档,减速比为1 + α,其功率流如图2(g)所示.

8)离合器C1 断开,C2 接通,B 断开,电机M1工作,此时电机M1 为发电模式,传动比为1∶1,实现再生制动模式,其功率流如图2(h)所示.

9)离合器C1 和C2 断开,B 制动,电机M1 工作,此时电机M1 为发电模式,传动比为1 +α,实现再生制动模式,其功率流如图2(i)所示.

图2 各种模式的功率流Fig.2 Power flow of each model

2 系统动力学建模

为了分析基于图1 的驱动系统在整车应用中的动力性和经济性,搭建整车仿真模型,需要对各个动力部件进行建模,其中包括发动机、主电机、辅助电机及蓄电池等的动力学模型.为了更真实地反映该系统的动力性水平,发动机、电机及电池等均采用台架实验数据进行仿真.

2.1 发动机模型

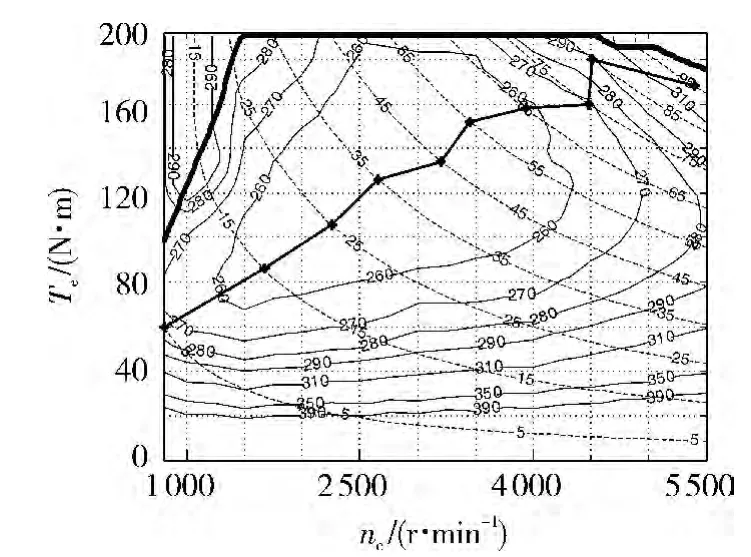

发动机建模方法主要有理论建模法和实验建模法[11-14].理论建模法主要是通过仿真及数学描述来模拟发动机的工作过程[15-16].但该方法运算速度较慢,很难获得其模型数据,不适用于文中系统的仿真分析.实验建模法主要是通过发动机的测试台架实验来获得其性能数据,有发动机数学模型描述法和实验数据描述法.其中发动机数学模型描述发动机的外特性和万有特性.发动机的万有特性曲线描述了发动机的转速(ne)、转矩(Te)以及油耗的关系;而发动机的外特性曲线描述了发动机节气门全开时发动机的转速与功率的关系.发动机的使用外特性曲线可以看作是关于发动机转速的函数,通过对实验数据进行拟合,可得到发动机最大转矩Te,max与转速ne之间的关系,用多项式描述为

式中,Ai为多项式系数,k 为多项式阶数.

由于发动机数学模型主要是通过对实验数据的拟合得到的,故拟合精度高低对发动机模型的建立和仿真结果有一定的影响.而发动机的实验数据描述即插值法,是将发动机的实验数据保存在表格中,在仿真过程中直接调用.

图3 发动机的万有特性曲线Fig.3 Universal characteristic curves of engine

在仿真过程中,只关心发动机的输入和输出,对其内部工作机制没有严格要求,因此文中系统的发动机模型采用实验数据描述法,即通过台架实验得到发动机的工作数据,从而得到发动机的万有特性曲线,如图3 所示,发动机的输出转矩及对应的油耗率通过插值法得到.

2.2 电机模型

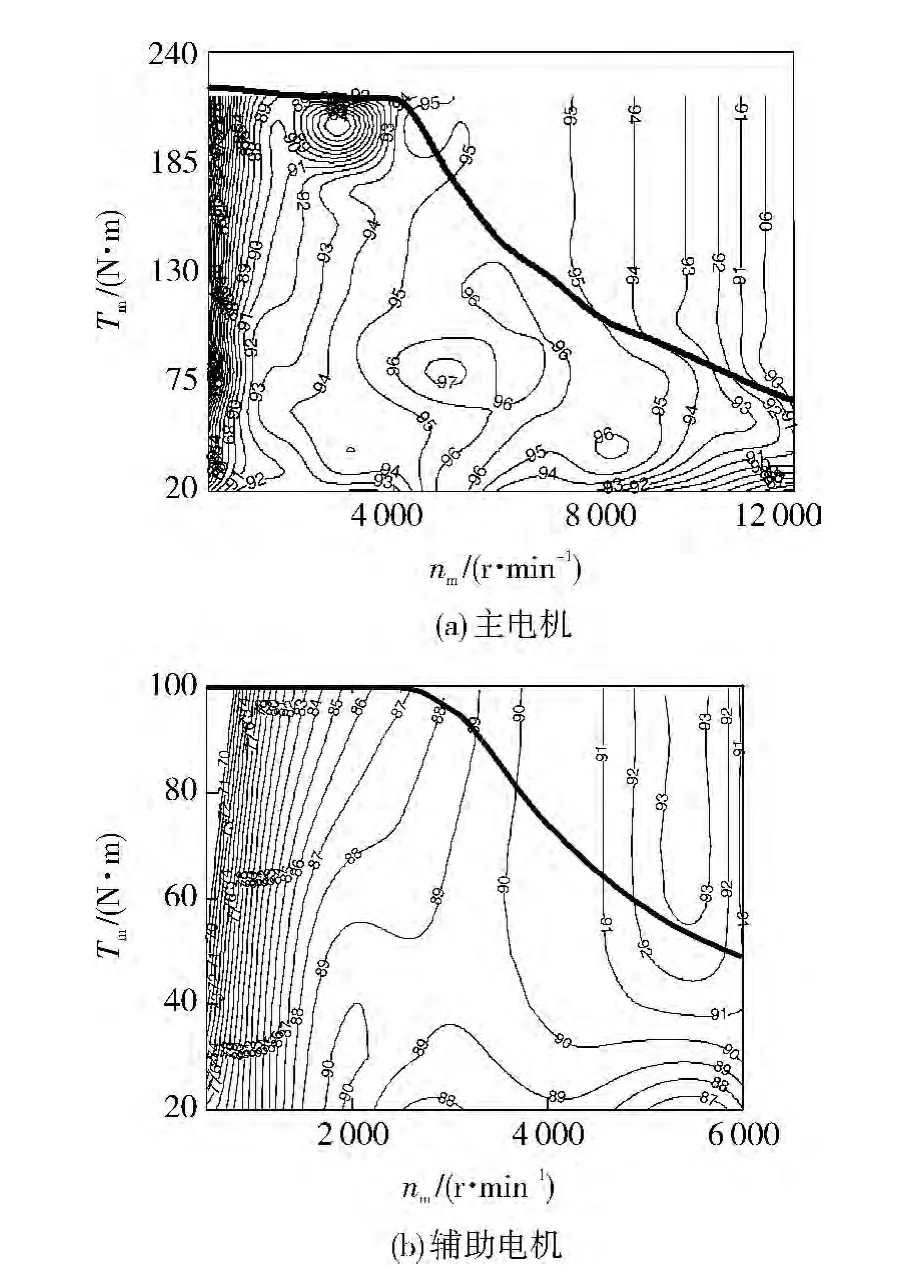

系统中的电机采用永磁同步电机,在仿真过程中,电机及其控制器是作为一个整体.因此驱动电机模型主要指电机的机械特性模型,没有涉及到驱动电机复杂的电磁模型,故只需要考虑驱动电机的输入、输出量,不考虑其内部工作机制.

电机的功率数学模型为

式中,P 为电机的功率,Tm为驱动电机的转矩,nm为驱动电机的转速.

电机的最大转速为12 000 r/min,最大功率为94 kW.在建模过程中,采用与发动机类似的建模方法,其数据是根据台架实验得到的,其输出转矩及效率如图4(a)所示.发电机最大功率为30 kW,最大转速为6000 r/min.模型通过台架实验得到,其输出转矩及效率如图4(b)所示.

图4 主电机和辅助电机的输出转矩及效率Fig.4 Output torsion and efficiency of main motor and auxiliary motor

2.3 电池模型

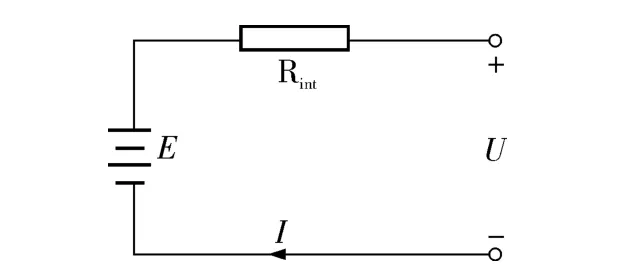

常用的蓄电池模型有RC 和Rint两种,由于RC较为复杂,考虑因素太多,在文中系统的仿真过程中主要采用后者,即由一个理想电压源串接一个内阻组成,如图5 所示.在仿真过程中,通过实验数据来描述电池工作过程中的输入和输出,通过电池的实验数据建立电池的开路电压、内阻与电池SOC 的关系.

图5 Rint电池模型的电路图Fig.5 Circuit of Rint battery model

电池的SOC 为电池剩余容量与总容量的百分比,由图5 可以得到电池的输出功率P 为

式中,U 为电池的输出端电压,U=E-IRint,Rint为电池的等效内阻,I 为电池的电流,E 为电池的两端电势差.

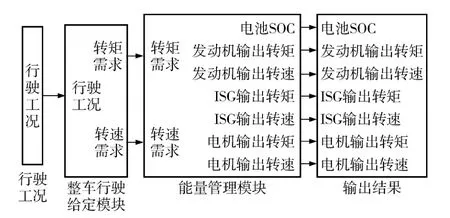

从式(3)可以进一步求出电池剩余的SOC:

式中,SOC 为电池的荷电状态,SOC0为电池的初始荷电状态,Whtotal为电池的总容量.

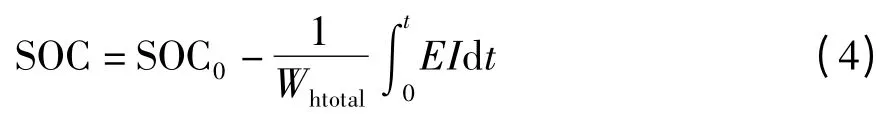

系统中电池组电压为350 V,电池容量为40 Ah.对电池单体进行了测试,25 ℃下单体的放电深度与电池单体端电压及充放电电阻的关系如图6 所示.

图6 电池单体电阻及电压随放电深度的变化曲线Fig.6 Changing curves of battery cell resistance and voltage with the depth of discharge

3 系统动力性及经济性仿真

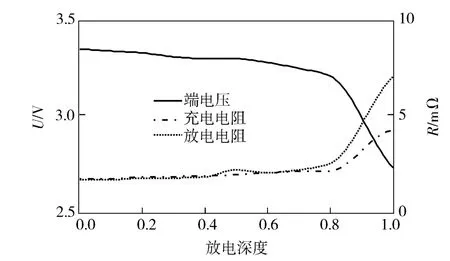

在Matlab/Simulink 环境下搭建整车仿真模型,如图7 所示.对该系统进行动力性和燃油经济性仿真分析,其整车输入参数如下:整备质量m0=1735 kg,满载质量m=2000 kg,传动系效率η=0.95,滚动阻力系数f=0.02,发动机型号为1.3 T,集成的电动机/发电机(ISG)最大功率为30 kW,转速为6000 r/min,迎风面积A=2.28 m2,风阻系数Cd=0.295,轮胎滚动半径r=0.307m,高压空调峰值为3kW,驱动电机最大功率为94 kW,转速为12000 r/min,蓄电池电压为350 V,容量为40 Ah.

图7 整车模型Fig.7 Vehicle model

3.1 行驶工况

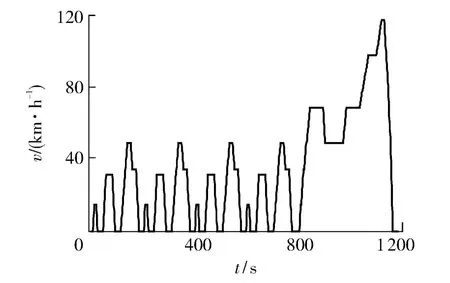

在欧洲城市工况(ECE_EUDC,如图8 所示)下,经过5 个行驶工况,对整车的经济性进行仿真分析.

图8 ECE_EUDC 行驶工况Fig.8 ECE_EUDC driving condition

3.2 控制策略

为了解文中系统的经济性水平,并与成熟的Volt 系统对比,文中采用简单的规则式控制策略.由于发动机的表面振动噪声随着发动机转速的提高变得越来越强,其控制策略是将发动机的工作点限制在一定的工作区域内,该工作区域是油耗率为260 g/(kWh)以及发动机最优曲线所围成的区间.

通过离合器和制动器的断开与接通,可实现多种模式的切换,文中的控制策略主要通过以下6 种工作模式来体现.

1)单一电机驱动模式.当电池的SOC 大于设定的SOC 最小值且行驶阻力矩小于电机的最大扭矩时,由单一驱动电机驱动;若电池的SOC 小于设定的SOC 最小值,则进入发动机联合驱动模式.

2)发动机和电机驱动模式.此时混合动力汽车的发动机和驱动电机共同驱动汽车行驶,扭矩经过行星齿轮装置耦合后由行星架输出,驱动汽车行驶.当电池的SOC 小于设定的SOC 最大值或电池的SOC 小于设定的SOC 最小值时,发电机参与驱动,通过发电机的工作调节发动机的工作点;若电池的SOC 大于设定的SOC 最大值,则发电机关闭,防止过度充电,造成对电池的损坏.

3)发动机工作模式.当发动机的工作转速在经济区域内或者电池的SOC 低于设定的SOC 最小值时,发动机启动驱动汽车行驶,并向蓄电池充电.

4)发动机与发电机混合驱动模式.若发动机的工作转速在经济区域内,且发动机转矩能够满足汽车的行驶阻力以及有剩余的能量带动发电机发电时,发动机单独驱动汽车行驶,剩余的扭矩则带动发电机发电,该模式的前提是电池的SOC 小于设定的电池SOC 的最大值.

5)混合驱动模式.当电池的SOC 小于设定的SOC 最小值,且发动机的扭矩不足以驱动汽车行驶时,驱动电机启动,此时发动机的能量一部分带动发电机发电,一部分驱动汽车行驶,不足的驱动力由驱动电机弥补,此时发动机、发电机和驱动电机共同工作.

6)减速/制动模式.在汽车行驶过程中,驾驶员踩下制动踏板或者减速行驶,且电池的SOC 小于设定的SOC 最大值时,驱动电机工作在发电模式,再生制动启动,回收部分能量转化为电能,存储到蓄电池中.

3.3 油耗量计算方法

为了更加客观地反映混合动力汽车的燃油消耗,将电池所消耗的能量转化为等效油耗,即

式中:Qfuel_b为电池的等效油耗;ΔE 为电池能量的变化量;K 为每升燃油的热值,取7356 Wh/L.

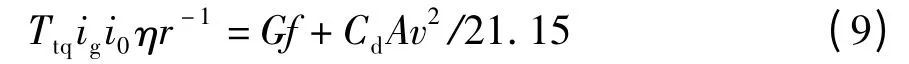

仿真中总的等效百公里油耗是将电池所消耗的能量折算成等效油耗Qfuel_b与发动机的油耗Qfuel_e之和,即

式中,S 为行驶距离,Qfuel为实际上总的百公里油耗,Qfuel_e为发动机的燃油消耗.

3.4 动力性计算方法

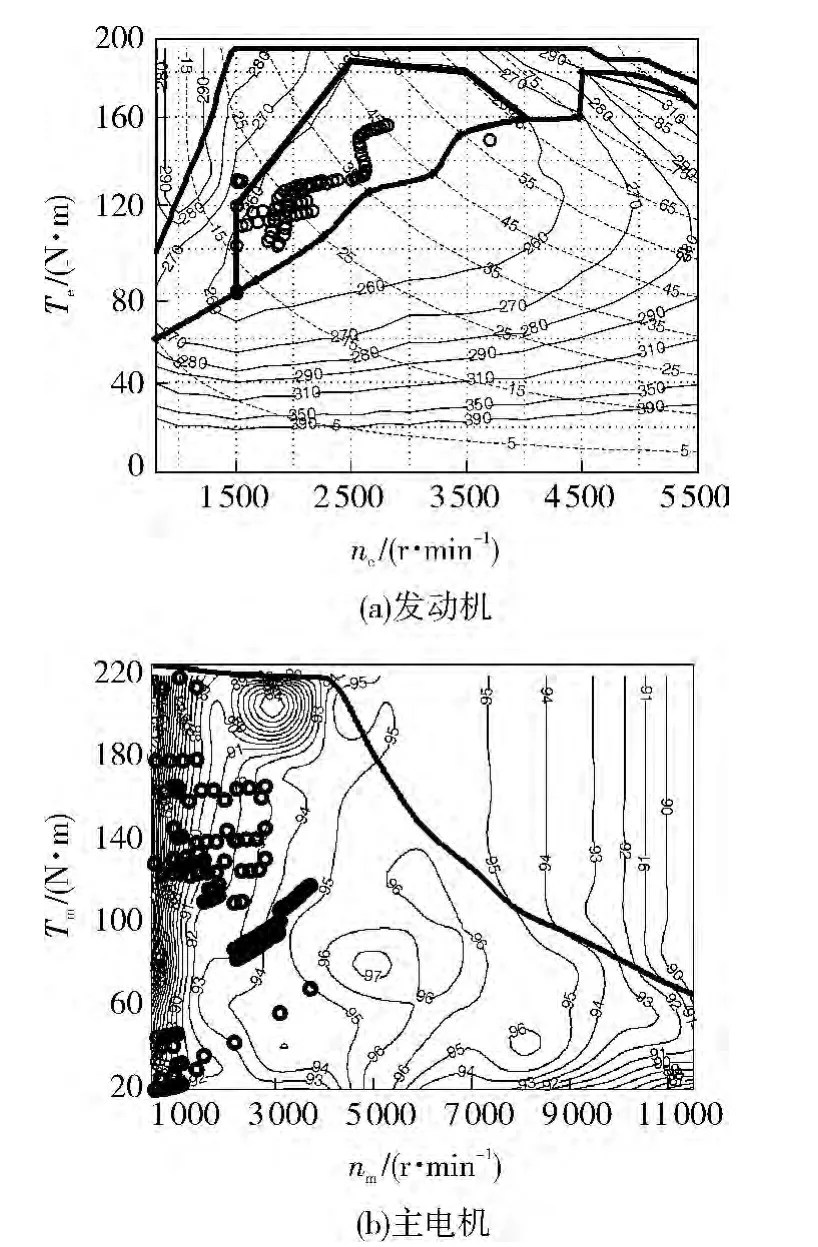

3.4.1 最高车速

汽车的最高车速vmax是指在良好水平路面上汽车能达到的最高行驶车速.此时汽车的加速度以及道路坡度都为0,故汽车的行驶方程变为

式中,Ttg为电机的驱动转矩,ig、io分别为变速箱和主减速器速比,G 为汽车的重力,f 为道路滚动阻力系数,汽车车速v 与电机转速nm之间存在以下关系:

文中系统中行驶阻力矩与驱动力矩没有交点,其最大转速主要受到发动机转速的限制.

3.4.2 加速时间

汽车的加速时间ta表示汽车的加速能力,常用的有原地起步加速时间和超车加速时间.原地起步加速时间指汽车由Ⅰ挡或Ⅱ挡起步,并以最大的加速强度逐步换挡至最高档后到某一预订的距离或车速所需要的时间.

3.4.3 最大爬坡度

最大爬坡度是指满载时汽车在良好路面上的最大爬坡度imax,即用Ⅰ挡时的最大爬坡度.

3.5 仿真结果分析

3.5.1 纯电模式驱动

在纯电工作模式下,蓄电池初始SOC 为0.7,当蓄电池SOC 降低到设定的下限值0.3 时,该模式结束.

3.5.2 多模式驱动

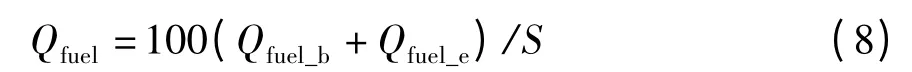

仿真过程中,调节发动机的工作点使其工作在经济的区域内.图9 显示了发动机、驱动电机的工作点.

图9 发动机和主电机的工作点图Fig.9 Working points of engine and main motor

3.6 与Volt 方案对比

Volt 是通用汽车雪佛兰品牌下的插电式油电混合动力车(PHEV),其传动系统结构如图10 所示,电力驱动系统包括两个电机(主电机M1、发电机M2)、两个离合器、一个制动器及一个行星齿轮组.行星齿轮由行星齿圈、环形齿轮、行星齿轮架组成,主电机M1 与太阳轮(主动件)连接,行星齿轮架通过传动机构将动力输出给前桥差速器,进而传递给车轮,驱动汽车行驶.其中制动器B 用于锁住行星齿轮组上的行星齿圈,离合器C2 使行星齿圈与电动机M2 相连,离合器C1 使内燃发动机和发电机M2 相连,增加车辆续驶里程.

图10 Volt 系统结构图Fig.10 Structure of Volt system

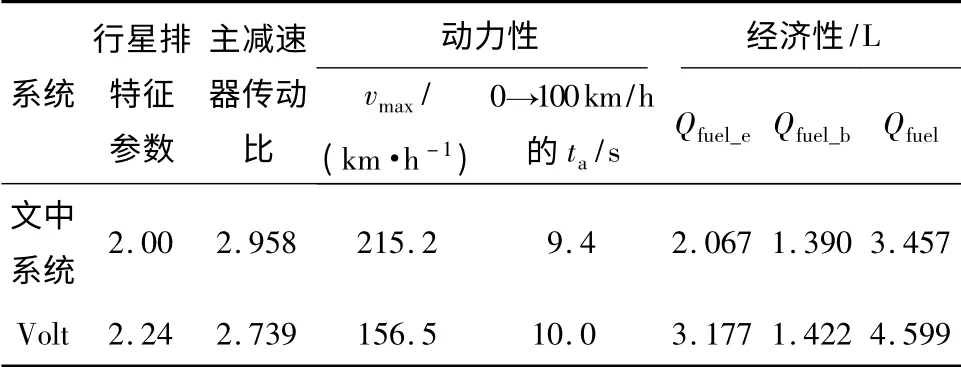

由于Volt 各个动力元件参数较难获得,故在各个主要动力元件、控制策略、总的传动速比相同以及整车参数不变的前提下,对Volt 系统在燃油经济性和动力性方面进行仿真分析.经过5 个ECE_EUDC循环行驶工况的仿真分析,其结果如表2 所示.

表2 仿真结果1)Table 2 Simulation results

在纯电驱动模式下进行仿真,其动力性仿真结果如下:最大车速为178.5 km/h,以车速为10 km/h行驶时,其最大爬坡度为0.3015;0→100 km/h 的加速时间为10.5 s.在蓄电池的工作区间内,在ECE_EUDC 工况下,当汽车行驶31.79 km 后蓄电池的SOC 降低到设定的下限值,纯电动驱动结束.对于多模式驱动而言,其续驶里程增加到41.38 km,相对于纯电动驱动工况,续驶里程提高了30.17%.

通过5 个ECE_EUDC 循环行驶工况的仿真分析可知,相比于Volt 系统,文中提出的系统燃油消耗降低了24.8%,最大车速提高了37.5%,加速时间提高6.0%.仿真结果表明,文中提出的新型油电混合驱动系统的动力性和燃油经济性相对于Volt方案均有明显的改善.

4 结论

文中提出了一种多模式驱动的增程式电动汽车驱动系统,对其工作模式和功率流进行了分析研究,通过台架实验得到了发动机、电机和电池等主要动力元件的特性参数,建立了动力性和经济性的动力学模型,并在Matlab/Simulink 环境下进行了整车的动力性和经济性仿真.为了对比分析文中系统与Volt系统,在整车输入参数、各个动力元件以及控制策略相同的前提下,对两种系统进行仿真分析,结果如下:

1)文中系统的动力性相比成熟的Volt 系统,最高车速提高了37.5%,加速时间提高了6.0%,经济性提高了24.8%;

2)相比于Volt 系统,文中系统以电驱动为主,发动机作为辅助原件,具有更好的动力性和经济性.

以上的仿真分析说明,文中系统有较好的可用性和先进性,可为后续的实车开发奠定良好的理论基础.

[1]周苏,牛继高,陈凤祥,等.增程式电动汽车动力系统设计与仿真研究[J].汽车工程,2011,33(11):924-929.Zhou Su,Niu Ji-gao,Chen Feng-xiang,et al.A study on powertrain design and simulation for range-extended electric vehicle[J].Automotive Engineering,2011,33(11):924-929.

[2]彭志远,秦大同,段志辉,等.新型混合动力汽车工作模式分析与参数匹配设计[J].中国机械工程,2012,

23(9):1122-1127.Peng Zhi-yuan,Qin Da-tong,Duan Zhi-hui,et al.Operation mode analysis and parameter matching design of a novel hybrid electric vehicle[J].China Mechanical Engineering,2012,23(9):1122-1127.

[3]朱福堂,陈俐,殷承良,等.混合动力汽车行星齿轮机构的方案设计与优选[J].中国机械工程,2010,21(1):104-109.Zhu Fu-tang,Chen Li,Yin Cheng-liang,et al.Scheme design and optimal selection for hybrid vehicle planetary gear mechanism[J].China Mechanical Engineering,2010,21(1):104-109.

[4]Prokhorov D.Toyota Prius HEV neurocontrol[C]∥Proceeding of International Joint Conference on Neural Networks.Orlando:IEEE,2007:2129-2134.

[5]Liu Jinming,Peng Huei.Control optimization for a powersplit hybrid vehicle[C]∥Proceeding of American Control Conference.Minncapolis:IEEE,2006:14-16.

[6]Borhan H A,Vahidi A,Phillips A M,et al.Predictive energy management of a power-split hybrid electric vehicle[J].American Journal of Infection Control,2009,6:3970-3976.

[7]Miller J M.Hybrid electric vehicle propulsion system architectures of the e-CVT type[J].IEEE Transactions on Power Electronics,2006,21(3):756-767.

[8]Ayers C W,Hsu J S,Marlino L D.Evaluation of 2004 Toyota Prius hybrid electric drive system[R].Washington D C:Mitch Olszewski,2004.

[9]魏跃远,林逸,林程,等.双排行星齿轮机构在混合动力汽车上的应用研究[J].汽车技术,2005(8):11-14.Wei Yue-yuan,Lin Yi,Lin Cheng,et al.The applied research on double row planetary gear train for HEV[J].Automobile Technology,2005(8):11-14.

[10]朱福堂,陈俐,殷承良.采用多模式变速器单电机混合电动汽车的分析与仿真[J].汽车安全与节能学报,2012,3(3):265-275.Zhu Fu-tang,Chen Li,Yin Cheng-liang.Analysis and simulation of a hybrid electric vehicle using a multi-mode transmission and a single electric machine[J].Journal of Automotive Safety and Energy,2012,3(3):265-275.

[11]Kh H.Analysis tool for fuel cell vehicle hardware and software(controls)with an application to fuel economy comparisons of alternative system designs[D].Davis:Transportation Technology and Policy,University of California Davis,2001.

[12]Mathworks.Simulink/Stateflow technical examples:using Simulink and state flow in automotive applications[DB/CD].1998.

[13]Crossley P R,Cook J A.A nonlinear engine model for drivetrain system development[C]∥Proceedings of IEEE International Control Conference.Edinburgh:IEEE,1991:921-925.

[14]Lou Diming,Zhu Yanjuan,Du Aimin,et al.Research and development of the digital engine simulation platform[C]∥Proceedings of 2011 IEEE International Conference on Computer Science and Automation Engineering.Shanghai:IEEE,2011:127-131.

[15]Van Mierlo J,Van den Bossche P,Maggetto G.Models of energy sources for EV and HEV:fuel cells,batteries,ultracapacitors,flywheels and engine-generators[J].Journal of Power Sources,2004,128(1):76-89.

[16]温苗苗,吕林,江国华.CNG 发动机工作过程的一维数值模拟[J].武汉理工大学学报:交通科学与工程版,2007,31(3):476-479.Wen Miao-miao,Lü Lin,Jiang Guo-hua.One-dimensional numerical simulation of CNG engine cycle[J].Journal of Wuhan University of Technology:Transportation Science& Engineering,2007,31(3):476-479.