逆变式高频窄脉冲微弧氧化电源的设计*

2014-08-16杨凯曹彪丁理杨广黄增好

杨凯 曹彪 丁理 杨广 黄增好

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.广州市精源电子设备有限公司,广东 广州 510730)

微弧氧化(MAO)是一种通过微电弧与电解液的综合作用,在有色金属材料表面原位生长陶瓷膜的表面改性技术[1-3].微电弧放电现象直接影响着处理过程的能耗和膜层的特征性能[4-6].微弧氧化电源输出的波形及电参数直接影响着微弧氧化过程中的微电弧放电现象,是保证微弧氧化工艺的关键环节之一.目前用于微弧氧化处理的电源设备种类繁多,根据其输出可以分为交流源、直流源、脉冲直流源和变极性脉冲电源[7-10].普通的交流源和直流源连续作用时间长、电弧不可控、能耗高、处理效果差,脉冲电源、变极性电源则能更好地控制电弧放电,处理过程可控性更好,获得的膜层性能更优异[11-12].传统脉冲电源作用于电解槽负载时,负载呈现的容性效应会使电压脉冲在关断时出现“拖尾”现象,很难实现真正意义上的高频输出.高频输出时,脉冲关断时负载电压下降较慢,负载电压维持在击穿电压之上,出现持续放电现象;低频输出时,脉冲持续时间较长,很难对输出脉冲能量进行精细控制,因此传统脉冲电源处理过程中的电弧特性可控性较差,易出现大弧烧蚀现象,破坏膜层性能.

文中基于实际的工艺要求,对微弧氧化系统的负载特性进行了仿真分析及实验对比,探索了一种基于两级逆变技术的可实现脉冲波形快速上升与下降和极性切换时能量快速存储与释放的拓扑结构,详述了可实现多波形输出、脉冲参数宽范围调节功能的协同控制策略及对应的电路工作模式,对比分析了高频窄脉冲处理与低频宽脉冲处理获得的膜层表面微观结构,以验证高频窄脉冲电源的有效性.

1 微弧氧化系统

1.1 实验测试平台

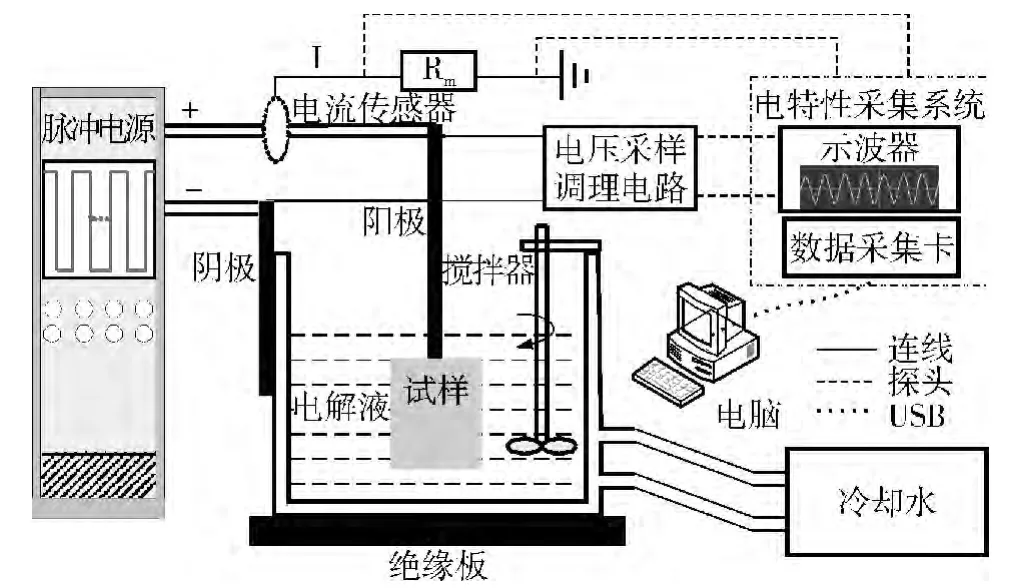

文中采用的实验测试平台如图1 所示,其中电源设备为自制的高频窄脉冲电源,电解液为碱性硅酸盐溶液,基体材料选用6061 铝合金.电源输出的正极与待处理工件连接作为电解系统的阳极,电源负极与不锈钢电解槽连接作为电解系统的阴极.为使处理过程中电解液的温度保持在25 ℃左右,使用了外部冷却系统对电解槽温度进行控制.为保证处理过程中电解液成分均匀,不发生沉淀现象,电解槽中安装有搅拌系统.在不锈钢槽底座下垫放一块绝缘板,以保证操作人员的人身安全.

处理过程中负载端的电信号(电压、电流)通过图示的数据采集卡NI 6133 进行实时采集,采集得到的数据通过USB 传送给电脑进行分析处理.

图1 MAO 系统及其测试平台示意图Fig.1 Schematic diagram of MAO system and its test platform

1.2 电源负载特性分析

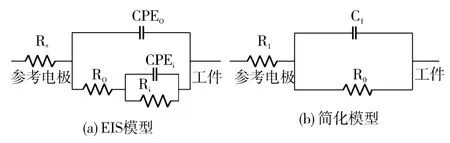

目前对膜层负载特性的研究手段主要有电化学阻抗谱法(EIS)和频率响应分析法[13-16].利用EIS法获得的电解液负载的等效电路模型如图2(a)所示,尽管该模型是基于小信号和静态膜层的研究结果,无法准确地表征负载特性的动态变化过程,但对于定性解释一些电化学现象及分析负载特性有一定的参考意义.基于实际处理过程中高电压、大电流的情况,负载等效电路模型可简化为图2(b)所示电路,电路中各参数值可通过对实验数据的参数进行拟合获得.

图2 MAO 系统中电解液负载的等效电路模型[14]Fig.2 Equivalent circuit model of electrolyte load in MAO system

2 主电路设计

2.1 设计要求

根据实际工艺需要,为适用不同的输出配置方式,将电源设计成具有电压控制、电流控制及混合控制等控制方式,能输出直流、单极性脉冲及变极性脉冲等多种波形.输出电压范围为0~1 200 V,输出电流范围为0~10 A,脉冲频率范围为10 Hz~20 kHz,脉冲宽度最窄可达20 μs.

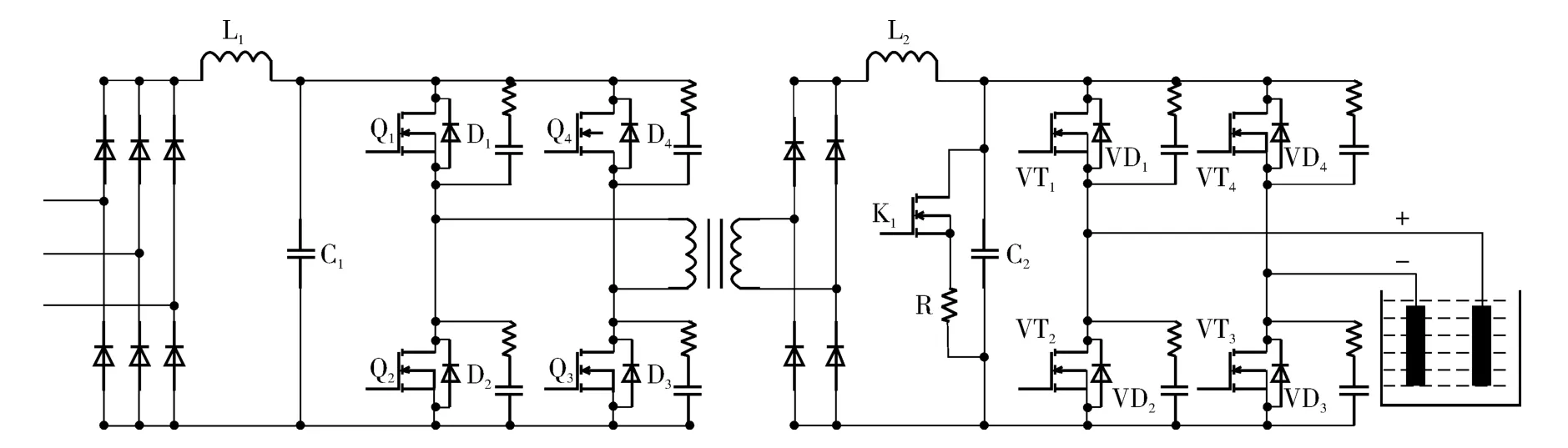

2.2 电路拓扑结构

为实现多波形输出,电源采用的主电路拓扑结构如图3 所示,主电路包括了三相整流滤波电路、前级逆变电路、高频变压器、次级阻抗匹配电路和后级逆变电路等部分.该拓扑在传统的两级桥式逆变电路结构上调整了次级阻抗匹配电路(由场效应管K1、R、L2和C2组成),用以实现变极性脉冲输出时正负脉冲幅值的快速切换及脉冲波形的快速上升.前级逆变电路采用功率MOSFET 作为开关器件,开关频率为100 kHz.高频变压器采用多输出绕组输出形式,绕组经全桥整流后串联输出,以实现1 200 V电压输出.后级逆变电路开关管选用耐压值为2 500 V 的绝缘栅双极晶体管(IGBT),其开关频率由输出脉冲频率决定,在10 Hz~20 kHz 范围内可调.

图3 电源主电路拓扑图Fig.3 Main circuit topology of power supply

主电路中后级逆变电路直流母线端的电压/电流信号用于电源输出反馈控制,变压器初级电流信号用于电源的过流保护.

3 控制系统设计

3.1 控制策略

基于以上主电路结构,需要通过对前后级进行协同控制及次级阻抗匹配电路的同步控制才能实现多波形输出.电源采用前级逆变对输出功率进行调节,利用后级逆变控制输出波形及脉冲参数(频率、个数、脉宽).在后级逆变控制的同时需要对前级逆变及次级阻抗匹配电路进行同步控制,以利于实现回路能量的快速存储及释放.

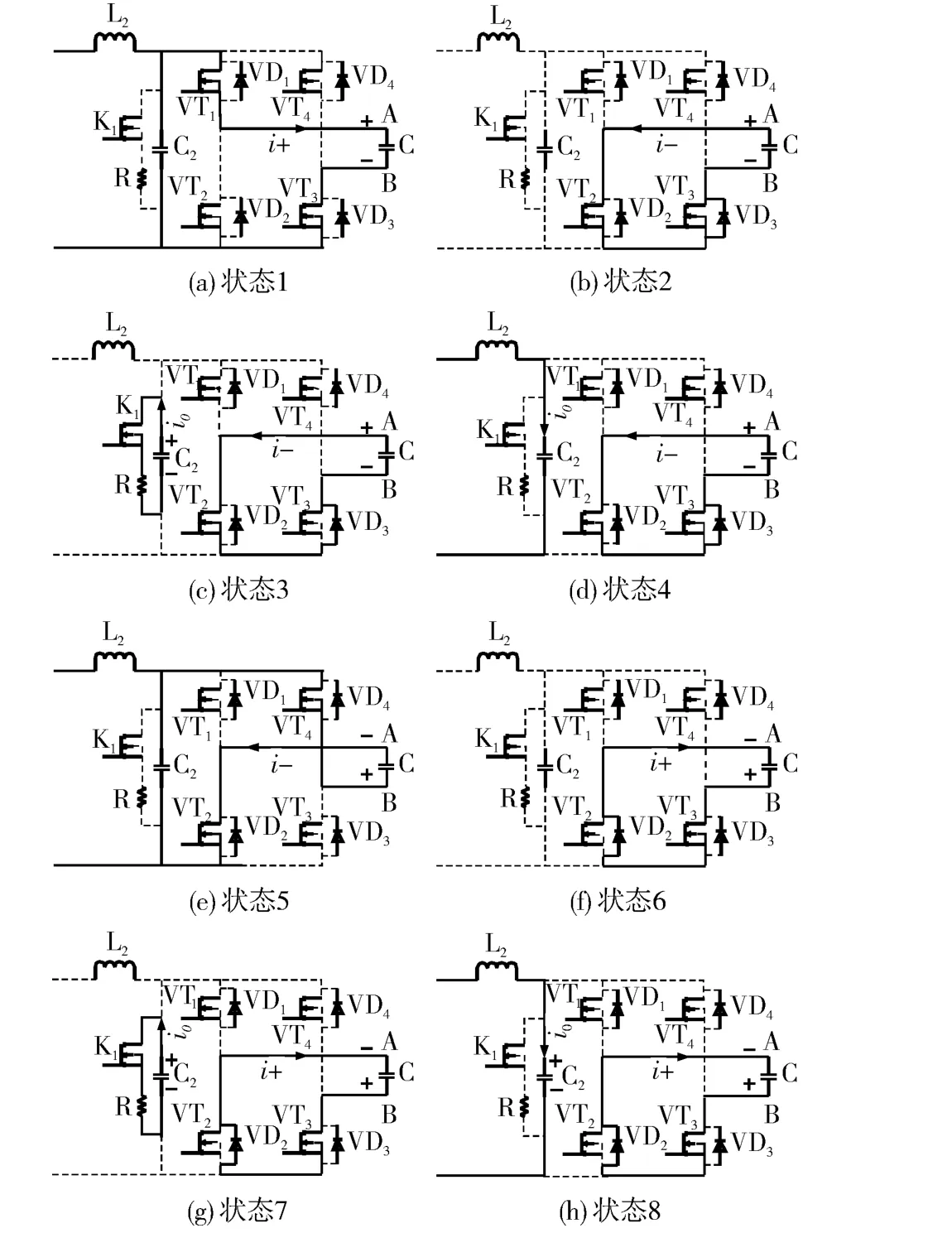

3.2 电路工作模式

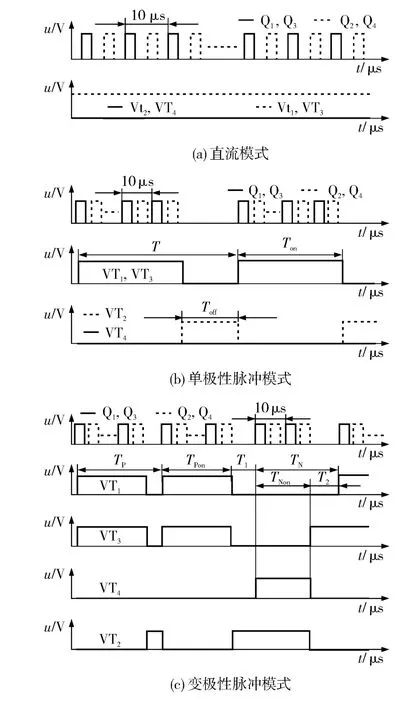

图4 两级逆变电路驱动信号示意图Fig.4 Schematic diagram of driving signal for two-stage inverter circuit

3.2.1 直流

当输出为直流模式时,前后级逆变电路的协同控制信号如图4(a)所示,后级逆变电路的工作模式如图5(a)所示.前级逆变开关频率为100 kHz,工作在推挽模式;后级逆变保持VT1和VT3导通,VT2和VT4截止,负载端电压VAB为正,输出功率由前级逆变占空比调节.

图5 电路的工作模式Fig.5 Operation process of circuits

3.2.2 单极性脉冲

当输出为单极性脉冲时,前后级逆变电路的协同控制信号如图4(b)所示,后级逆变电路的导通周期(T)及导通时间(Ton)决定了输出脉冲的周期及脉宽.前级逆变电路只在脉宽输出(Ton)时正常导通,其他时间(Toff)处于截止状态;通过改变前级逆变占空比可实现对输出脉冲功率的调节,前级逆变开关频率为100 kHz,工作在推挽模式.

脉宽输出时间Ton内后级逆变电路的工作模式如图5(a)所示,VT1和VT3导通,负载端电压VAB为正,同时给电容C2充电.脉宽截止时间Toff内,后级逆变电路工作模式如图5(b)所示,VT1和VT3截止,VT2导通与VD3构成能量释放通道,负载端电压VAB迅速降为0.

3.2.3 变极性脉冲

当输出为变极性脉冲时,前后级逆变电路的协同控制信号如图4(c)所示,前级逆变电路在导通时间(TPon和TNon)及极性切换需要预充电(T1或T2)时正常导通,其他时间截止,后级逆变电路的导通周期(TP或TN)及导通时间决定了输出正负脉冲的频率及脉宽.前级逆变开关频率为100 kHz,工作在推挽模式,通过改变前级逆变占空比可实现对正负脉冲功率的调节.

正脉冲输出时的电路工作模式与单极性脉冲输出时相同.负脉冲输出时间(TNon)内的电路工作模式如图5(e)所示,VT2和VT4导通,负载端电压VAB为负,同时给电容C2充电.负脉冲截止时间TNoff内的电路工作模式如图5(f)所示,VT2和VT4截止,VT3导通与VD2构成能量释放通道,VAB迅速降为0.

当正脉冲幅值低于负脉冲幅值时,正脉冲切换到负脉冲的时间T1内电路工作模式如图5(d)所示,前级逆变导通对C2充电,实时检测C2端电压,当达到负脉冲幅值时,立即切换至负脉冲输出状态.负脉冲切换到正脉冲的时间T2内,电路工作模式如图5(g)所示,K1导通,使C2端能量通过R 释放,实时检测C2端电压,当释放至正脉冲幅值时,立即切换至正脉冲输出状态.

当正脉冲幅值高于负脉冲幅值时,正脉冲切换到负脉冲的时间T1内电路工作模式如图5(c)所示,K1导通,使C2端能量通过R 释放,实时检测C2端电压,当达到负脉冲幅值时,立即切换至负脉冲输出状态.负脉冲切换到正脉冲的时间T2内,电路工作模式如图5(h)所示,前级逆变导通对C2充电,实时检测C2端电压,当到达正脉冲幅值时,立即切换至正脉冲输出状态.

4 实验与结果分析

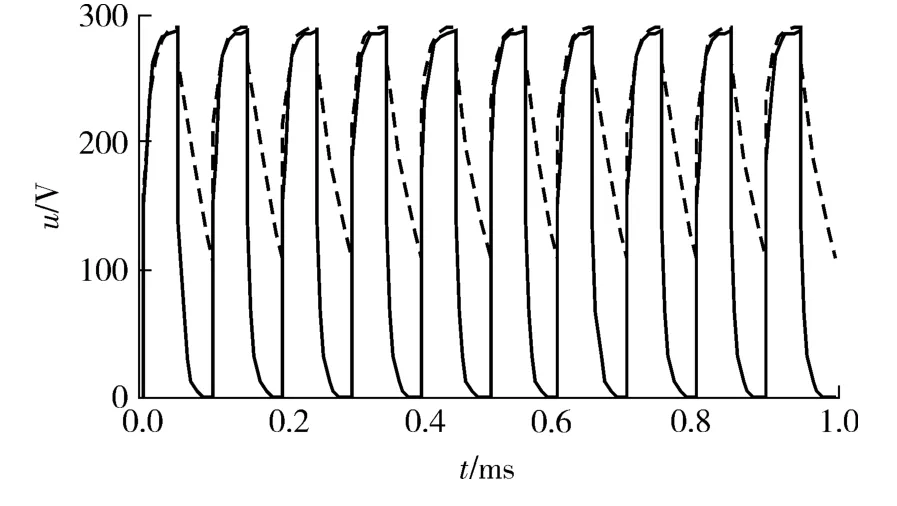

4.1 仿真

基于图2(b)所示的负载等效电路模型,利用Simulink 模块对电源输出电压脉冲波形进行仿真.根据实际测试电压、电流波形数据拟合得到负载模型参数R1=0.002Ω,R2=0.020Ω,C1=0.0028F.前级逆变使用300 V 直流电源替代,输出频率为10 kHz,占空比为50%时的仿真结果如图6 所示.

由图6 可知:脉冲关断和未加能量释放通道时,电压波形出现了明显的“拖尾”现象,从而验证了负载的容性效应;施加能量释放通道后的电压波形,说明该通道能在脉冲关断时快速实现负载端能量的释放;当电压上升到一定值后,由于等效电路中的电容作用,电源负载电压呈指数增加;脉冲关断时,等效电容开始放电,负载两极板间的电压呈指数衰减.

图6 负载电压的仿真结果Fig.6 Simulation results of load voltage

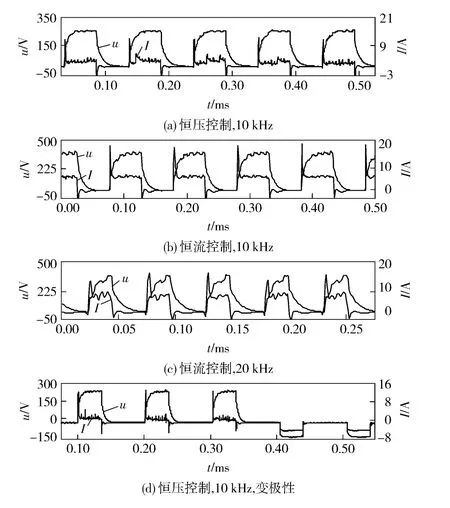

图7 不同控制模式下的脉冲输出波形Fig.7 Output pulse waveforms of different control modes

4.2 波形分析

采用图1 所示的测试平台对6061 铝合金微弧氧化处理波形进行测试分析.图7(a)和7(b)分别是电压和电流控制模式下10 kHz 脉冲的输出波形,从图中可知:脉冲开通瞬间由于负载端电压突变造成类似电容充电的电流过冲现象,随后电流值很快回落,电流波形还会呈现出与前级逆变周期同步的锯齿状脉动;脉冲关断瞬间,负载电压反向短路放电,造成反向电流过冲.恒压模式下,初始几个脉冲作用时,电极-膜层-气体-电解液四相系统存在复杂的电化学反应,使初始电流值较大,随着负载端趋于稳定,脉冲电流也趋于稳定;恒流模式下,由于初始电流较大,电流脉冲出现下降后再上升最后趋于稳定的过程.随着处理时间的延长,铝合金表面膜层厚度随之增加,膜层击穿电压也随之升高.恒压控制时,后期由于击穿力度不够,放电强度逐渐减弱直至无微弧放电产生,脉冲电流随之逐渐减小至接近于0;恒流控制时,脉冲电压逐渐上升直至后期达到膜层击穿上限阈值,产生剧烈的大弧放电,破坏膜层结构及性能.

图7(c)是电流控制模式下20 kHz 脉冲的输出波形,脉宽为20 μs.图7(d)是电压控制模式下10 kHz变极性脉冲的输出波形,通过调节前级逆变电路的占空比可实现正负脉冲不同电压幅值的输出.由图可知,负脉冲作用时的电流值明显大于正脉冲电流值.脉冲模式及变极性脉冲模式作用下的实际负载波形验证了文中提出的前后级协同控制策略及能量匹配控制方法的可行性.

对比图6 与图7(a)可知,基于等效电路模型得到的仿真波形和实验电压波形较为吻合,这说明采用图2(b)所示的等效电路模型是合理的.

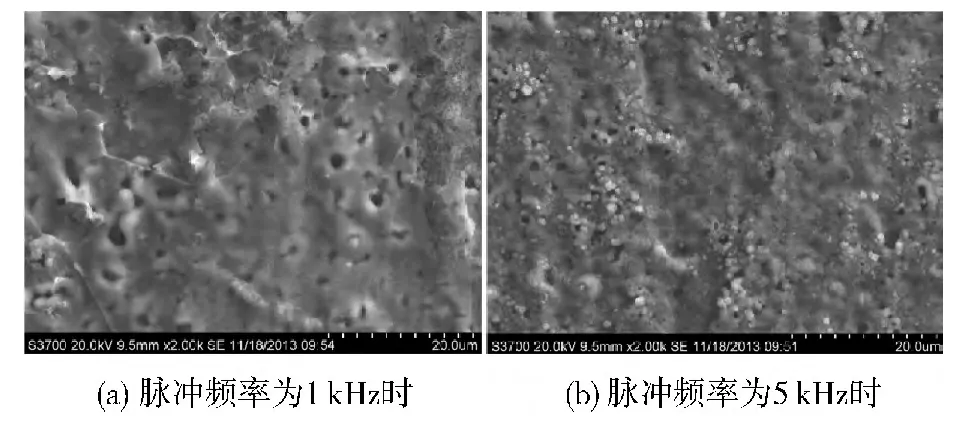

4.3 高频窄脉冲处理效果分析

在相同实验条件下,采用文中所研制的电源对6061 铝合金进行了输出脉冲频率分别为1 和5 kHz的脉冲升压处理,并对处理得到的膜层表面微观结构进行了扫描电镜(SEM)分析,所得到的膜层表面微观结构如图8 所示.由图可知,脉冲频率越高,膜层表面放电微孔孔径越细,孔隙率越低,表面粗糙度越低.因为随着脉冲输出频率的增加,单个脉冲所能提供的电能量减小,膜层击穿时产生的放电火花细小且在表面分布均匀,放电微孔孔径变小,形成的氧化物小颗粒更均匀细小,使膜层的表面更光滑.当电压幅值相同时,输出脉冲频率越高,膜层击穿放电产生的微电弧更“柔软”,出现大弧放电现象的几率更低,电弧的可控性更好.

图8 不同脉冲频率下生成的膜层表面微观结构Fig.8 Microstructures of coatings produced in different pulse frequencies

5 结论

(1)微弧氧化系统负载具有强容性负载特性,其对脉冲电源的响应类似于膜层等效电容的充放电过程.仿真结果与实验结果的对比分析验证了负载特性等效模型的有效性.

(2)在传统的两级逆变拓扑基础上,添加合适的阻抗匹配电路,可实现电压控制模式下电压脉冲关断及极性切换时的能量快速释放与存储,所采用的协同控制策略可实现电源多波形输出、脉冲参数宽范围调节等功能.

(3)输出脉冲的高频化及脉冲宽度的细窄化更有利于对输出脉冲能量的控制,增强放电过程中电弧的可控性,有利于获得孔隙率和表面粗糙度更低的微弧氧化膜层.

[1]Yerokhin A L,Nie X,Mattews A,et al.Plasma electrolysis for surface engineering[J].Surface &Coatings Technology,1999,122(12):73-93.

[2]Liang J,Srinivasan P Bala,Blawert C,et al.Comparison of electrochemical corrosion behaviour of MgO and ZrO2coatings on AM50 magnesium alloy formed by plasma electrolytic oxidation [J].Corrosion Science,2009,51(10):2483-2492.

[3]Cheng Yingliang,Wu Fan,Skeldon P,et al.Comparison of plasma electrolytic oxidation of zirconium alloy in silicate-and aluminate-based electrolytes and wear properties of the resulting coatings[J].Electrochimica Acta,2012,85(12):25-32.

[4]Dunleavy C S,Curran J A,Clyne T W.Time dependent statistics of plasma discharge parameters during bulk AC plasma electrolytic oxidation of aluminium [J].Applied Surface Science,2013,268(3):397-409.

[5]Hussein R O,Northwood D O,Nie X.The effect of processing parameters and substrate composition on the corrosion resistance of plasma electrolytic oxidation (PEO)coated magnesium alloys[J].Surface & Coatings Technology,2013,237(12):357-368.

[6]Wang Li,Fu Wen,Wang Shiqin,et al.Plasma electrolytic oxidation coatings in KOH electrolyte and its discharge characteristics [J].Journal of Alloys and Compounds,2014,594(5):27-31.

[7]Hussein R O,Northwood D O,Nie X,et al.A study of theinteractive effects of hybrid current modes on the tribological properties of a PEO(plasma electrolytic oxidation)coated AM60B Mg-alloy [J].Surface & Coatings Technology,2013,215(1):421-430.

[8]杜贵平,向锷,张薇琳.全数字控制大功率高频微弧氧化电源[J].华南理工大学学报:自然科学版,2011,39(3):58-61.Du Gui-ping,Xiang E,Zhang Wei-lin.High frequency micro-arc oxidation high power supply with fully digital control[J].Journal of South China University of Technology:Natural Science Edition,2011,39(3):58-61.

[9]Sah Santosh Prasad,Tsuji Etsushi,Aoki Yoshitaka,et al.Cathodic pulse breakdown of anodic films on aluminum in alkaline silicate electrolyte-understanding the role of cathodic half-cycle in AC plasma electrolytic oxidation[J].Corrosion Science,2012,55(2):90-96.

[10]Du Keqin,Guo Xinghua,Guo Quanzhong,et al.A monolayer PEO coating on 2024 Al alloy by transient selffeedback control mode[J].Materials Letters,2013,91(1):45-49.

[11]Gnedenkov S V,Khrisanfova O A,Yerokhin A,et al.PEO coatings obtained on an Mg-Mn type alloy under unipolar and bipolar modes in silicate-containing electrolytes[J].Surface & Coatings Technology,2010,204(14):2316-2322.

[12]曾敏,陈小红,曹彪,等.一种微弧氧化逆变电源控制系统[J].华南理工大学学报:自然科学版,2009,37(2):40-44.Zeng Min,Chen Xiao-hong,Cao Biao,et al.Control system of micro-arc oxidation inverter power supply [J].Journal of South China University of Technology:Natural Science Edition,2009,37(2):40-44.

[13]胡敏,何湘宁.微弧氧化用脉冲电源的研制[J].电工技术学报,2009,24(5):215-219.Hu Min,He Xiang-ning.Design of pulsed power source for micro-arc oxidation[J].Transactions of China Electrotechnical Society,2009,24(5):215-219.

[14]赵玉峰,杨威,杨世彦.微弧氧化脉冲电源的负载模型及其定量表征[J].材料工程,2011(6):72-76 Zhao Yu-feng,Yang Wei,Yang Shi-yan.Load model and quantitative characterization of micro-arc oxidation pulse supply[J].Journal of Materials Engineering,2011(6):72-76.

[15]Yerokhin A,Parfenov E V,Matthews A,et al.System linearity quantification for in-situ impedance spectroscopy of plasma electrolytic oxidation[J].Electrochemistry Communications,2013,27(2):137-140.

[16]Parfenov E V,Yerokhin A,Matthews A,et al.Frequency response studies for the plasma electrolytic oxidation process[J].Surface & Coatings Technology,2007,201(21):8661-8670.