提高常规锑盐净化工艺对杂质的适应能力

2014-08-10李德磊

李德磊

(白银有色集团股份有限公司, 甘肃 白银 730900)

提高常规锑盐净化工艺对杂质的适应能力

李德磊

(白银有色集团股份有限公司, 甘肃 白银 730900)

针对湿法炼锌常规锑盐净化工艺的局限性,提出了一系列的改进措施,提高了常规锑盐净化工艺对杂质的适应能力,确保了净化系统生产稳定。

湿法炼锌;常规锑盐净化;镉复溶:钴复溶:合金锌粉

1 生产概况

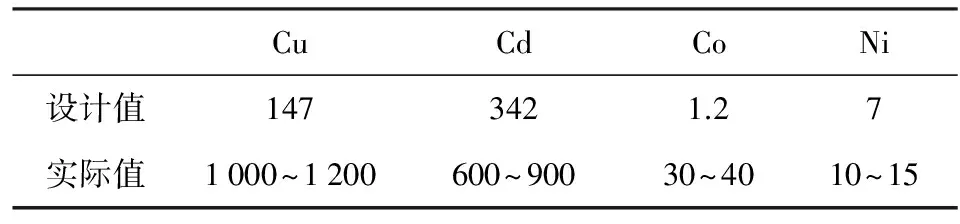

常规锑盐净化工艺具有安全、净化效果好、工艺成熟等特点,在国内众多湿法炼锌企业广泛应用。锑盐净化工艺按中性浸出液成分与新液控制指标不同,分为二段、三段或四段,其中三段锑盐净化工艺较为常见。常规锑盐净化工艺对杂质的适应能力取决于初始设计情况和原料成分,一般均有一定的适应范围。西北铅锌冶炼厂是我国较早采用常规锑盐连续净化工艺生产电锌的大型湿法炼锌厂,净化初始设计为处理低杂质原料,采用两段锑盐净化工艺。投产后,由于产出的新液含镉高,阴极锌品级率低,于1998年改为三段常规锑盐净化工艺。然而近年来,由于多渠道采购原料,锌精矿成分变化大,杂质含量高,造成净化系统能力下降,影响了产能完成和技术指标提升。西北铅锌冶炼厂中性浸出液主要杂质成分见表1。

表1 中性浸出液主要杂质成分 mg/L

为了提高常规锑盐净化工艺对高杂质的适应能力,西北铅锌冶炼厂于2009年开始技术攻关,对生产工艺和材料进行改进,在不增加设备投资的情况下,实现了净化工艺对杂质适应能力的大幅提升,目前已稳定运行近4年,取得了良好的效果。

2 改进措施

2.1 改进常规锑盐净化工艺

由于中性浸出液中铜镉含量大幅上升,尤其铜含量明显高于镉含量,在锌粉除铜镉净化过程中,随着溶液含固量增大,大量铜析出,出现“铜包锌”现象,不仅增加了锌粉耗量,还造成除铜镉后液含镉上升,通常由30~50 mg/L上升至100~300 mg/L。大量的镉进入除钴镍工序后,在高温下复溶几率增大,不但造成锌粉用量上升,而且影响新液质量。

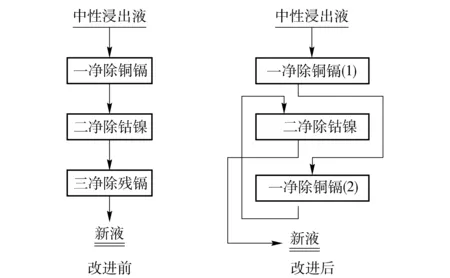

为提高除铜镉工序的高铜适应能力和消除镉的危害,对净化工艺实施调整和改进,具体措施是:将三段常规锑盐净化工艺改为两段常规锑盐净化工艺,一段除铜镉工艺分为两步,原有的三段除残镉工序作为一段除铜镉的第二步。改进前后的净化工艺流程图见图1。

图1 改进前后的锑盐净化工艺流程图

工艺改进后,一净除铜镉工序锌粉加入比例调整为4∶1,其它工序工艺控制条件不变。在一净锌粉加入总量基本不变的情况下,经过两步除铜镉的净化后液含镉可控制在20 mg/L以内,铜、镉适应能力分别提高到1 500 mg/L和1 000 mg/L,二净除钴镍过程镉复溶几率下降了80%,新液一次净化合格率由80%~90%提高到95%以上。

2.2 改进锌粉品质

西北铅锌冶炼厂净化系统使用的锌粉为喷吹纯锌粉和合金锌粉,其中喷吹纯锌粉主要用于除铜镉,合金锌粉用于除钴镍[1]。为改善锌粉净化除杂质效果,进行了两种锌粉单独使用及搭配使用工业试验,试验结果显示,喷吹纯锌粉除铜镉效果好于合金锌粉,锌粉耗量下降20%;在高钴情况下,使用喷吹纯锌粉除钴效果较差,钴复溶严重,新液一次合格率不足50%,而且渣型较硬,不利于净化渣处理。

2.2.1 调整锌粉粒度

净化过程的反应速度主要取决于锌粉的比表面积,一般要求喷吹纯锌粒度为-150~-80目≥80%,合金锌粉粒度-200目≥80%。通过探索,喷吹纯锌粒度控制在-100~-120目≥80%,合金锌粉粒度控制在-160~-180目≥80%,对提高净化效果有利。

2.2.2 调整合金锌粉成分

合金锌粉成分对于除钴非常重要,使用铅、锑及镉等成分搭配合理的合金锌粉能够大幅降低锑盐用量和锌粉耗量。一般合金锌粉以锌焙砂或其它含锌物料为主料进行生产,含有效锌85%以上,铅0.5~1.0%,锑<0.01%,镉0.1%~0.2%。这样的合金锌粉基本能够满足低钴(中性浸出液含钴<15 mg/L)净化的需要,但是在高钴(中性浸出液含钴>25 mg/L)情况下,除钴效果变差,钴复溶情况加剧。通过与合金锌粉生产厂家共同攻关,将合金锌粉成分指标调整为:有效锌85%以上,铅2%~2.5%,锑>0.05%,镉<0.1%,达到了满意的除钴镍效果,有效地避免了钴复溶,基本可以不再加入锑盐。在设备能力不变的情况下,净化系统对钴的适应能力提高到40 mg/L,是设计指标的30倍。

2.3 更换锑盐

常规锑盐净化工艺使用的锑盐通常为Sb2O3或其它含锑物料,由于固体含锑物料加入量少,通常很难做到均匀稳定加入,导致生产波动和锑盐用量增加。经过生产探索,选择酒石酸锑钾替代传统的Sb2O3作为除钴活化剂,通过溶解和浓度调整,实现均匀连续加入。实践表明,在相同条件下,锑盐加入量降低了70%,除钴后液合格率提高了10%以上。

2.4 改进滤布过滤性能

净化后液能否快速实现液固分离,对于降低杂质复溶几率,提高杂质适应能力,保证产能至关重要。在生产过程无明显改变的情况下,滤布性能直接影响液固分离效果。通常,净化工序压滤机使用的滤布为621型,涤纶材质。滤布的性能随加工工艺变化而改变,一般透气度和断裂强度较小的滤布过滤性能较差。通过不断摸索改进,将滤布由传统的621型更换为改进型621,调整滤布的密度、断裂强度、断裂伸展度和透气度,滤布过滤效果得到改善,耐洗次数由原来的2次提高到4次。

2.5 调整净化过程酸度

一般中性浸出液pH值在4.8~5.2,随着净化过程的进行,锌粉逐渐消耗溶液中的酸,导致pH值上升。酸度降低和净化过程中的温度变化,不但使锌粉活性降低,而且容易造成锌的水解析出,恶化过滤性能,因此在高杂质情况下,对净化过程的酸度调整非常必要。在控制中性浸出液pH值不大于5.0的情况下,在一次净化后液连续补入适量电解废液,保持二次净化头槽pH值4.5左右,净化效果和过滤性能明显改善,保证了正常开车流量,压滤机滤板和滤布的结晶情况也得到缓解。

3 生产实践

2009年以来,西北铅锌冶炼厂通过采取相应的措施,实现了常规锑盐净化工艺对杂质适应能力的提高。2009年完成了锌粉质量改进,2010年完成了滤布性能改进, 2013年完成了净化工艺的改进。4年多来,在原料杂质含量不断上升的情况下,净化系统生产稳定,电锌产量提升,现有净化系统杂质适应能力如下:Cu 1 200~1 500 mg/L , Cd 1 000~1 200 mg/L,Co 40~45 mg/L , Ni 15~20 mg/L。

4 结语

但近年来,由于原料市场供应紧张,湿法炼锌企业大量采购和使用杂质含量高的锌精矿,造成净化系统能力下降,影响企业的正常生产。通过工艺和操作改进,提升常规锑盐净化工艺对杂质适应能力,对于湿法炼锌企业提高竞争力和维持连续稳定生产、降本增效具有重要意义。

[1]彭容秋.锌冶金[M].长沙:中南大学出版社,2005.

Improvingimpurityadaptabilityoftypicalantimonytrioxidepurificationprocess

LI De-lei

A series of improving measures according to limitations of typical antimony trioxide purification process of zinc hydrometallurgy were put forward, the impurity adaptability of the process was improved, and the steady production of purification system was ensured.

zinc hydrometallurgy; typical antimony trioxide purification; cadium resolution; cobalt resolution; zinc alloy powder

李德磊(1975—),男,河南省扶沟县人,毕业于中南工业大学有色冶金系,现任西北铅锌冶炼厂生产指挥中心主任。

TF813; TF803.25

B