镍铁冶炼渣资源化利用技术进展及展望

2014-08-10马明生裴忠冶

马明生, 裴忠冶

(中国恩菲工程技术有限公司, 北京 100038)

镍铁冶炼渣资源化利用技术进展及展望

马明生, 裴忠冶

(中国恩菲工程技术有限公司, 北京 100038)

镍铁是生产不锈钢的主要原料,目前主要采用回转窑- 电炉工艺(RKEF)生产。RKEF工艺存在高能耗、冶炼渣量大的问题。本文介绍了NKK、Merotec等渣显热回收工艺及相关工艺参数;前苏联利用液态镍铁渣生产矿棉工业化生产的相关工艺参数;以及日本、希腊及我国镍铁渣资源化利用研究进展。提出了我国镍铁渣资源化利用的研究重点和研究方向。

镍铁; 冶炼渣; 显热回收; 资源化利用

0 引言

红土矿冶炼镍铁是我国近年来新兴的产业,经过快速发展,我国的镍铁产能已位居全球首位。我国的镍铁生产企业普遍存在冶炼能耗高、冶炼渣量大及冶炼渣资源化利用难的共性问题。实现冶炼节能和冶炼渣资源化利用是镍铁产业进一步发展的重点攻关课题。

本文介绍了我国镍铁冶炼技术现状,分析了冶炼能耗高、渣量大的主要原因;总结了国内外在冶炼渣显热回收和资源化利用方面的研究进展;提出了实现镍铁冶炼节能、冶炼渣资源化利用的研究重点和实施手段。

1 我国镍铁冶炼技术现状

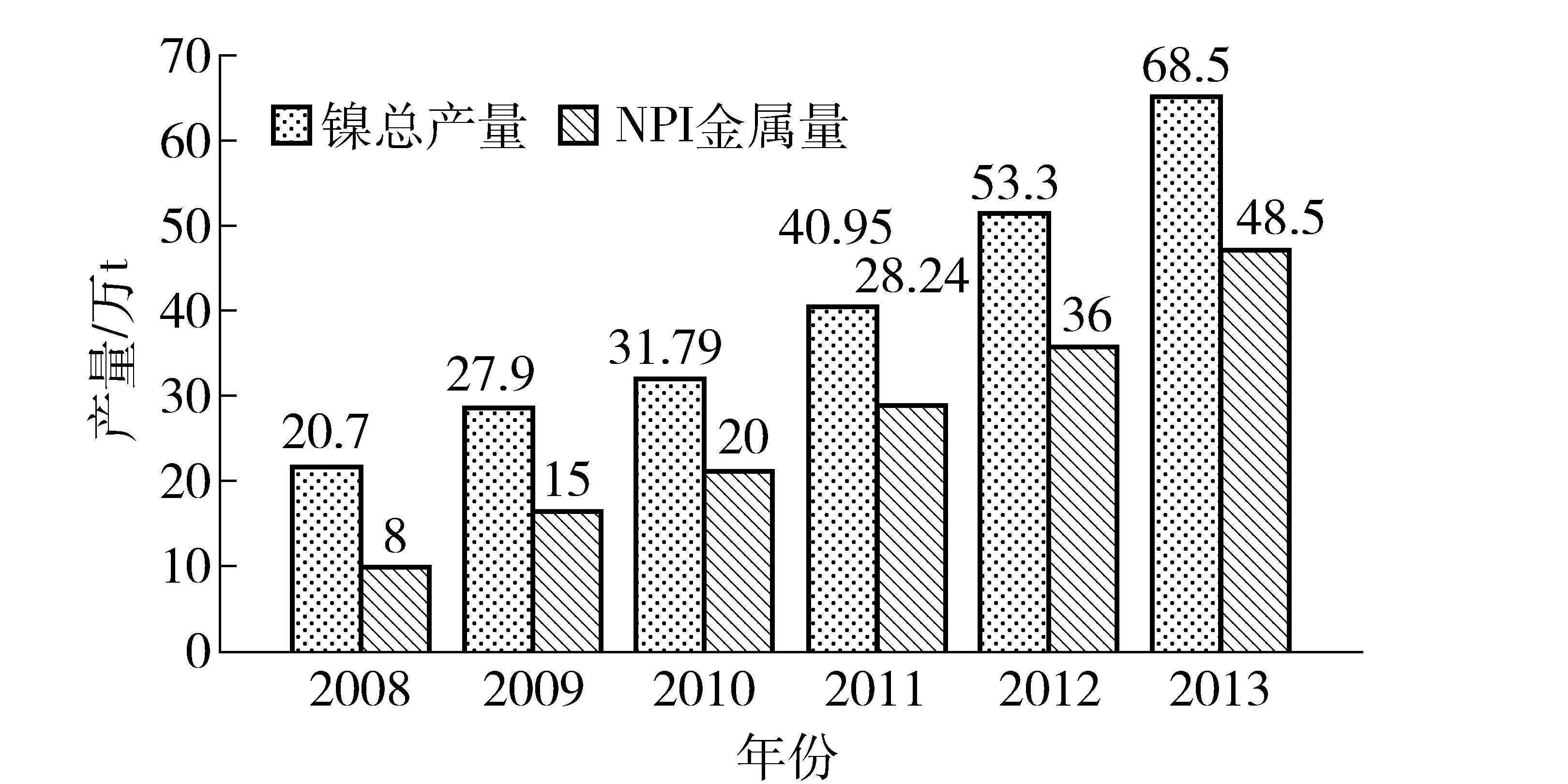

2008年以来,我国镍铁行业一直保持着快速发展的势头。2008年我国生产镍铁(NPI)8万t(金属),2013年为48万t(金属)[1]。我国历年NPI金属量和镍总产量如图1所示。由图1数据计算得出,2008年NPI金属量占镍总产量的比例为38.6%,2013年为70.8%。

图1 近年来我国镍产量

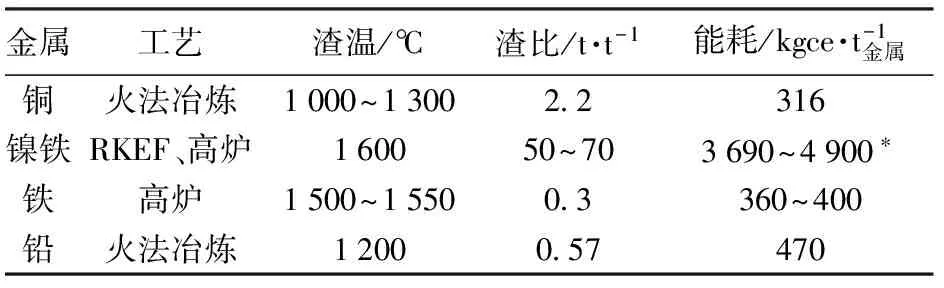

回转窑—电炉工艺(RKEF)是我国镍铁冶炼的主流工艺,与其他镍铁冶炼工艺相比,具有产能大、能耗低、生产连续性好、操作简单等优点[2]。由表1所列的典型金属冶炼渣工艺参数可以看出,镍铁冶炼的渣比和单位产品能耗指标都远高于其他几种金属[3-5]。虽然RKEF工艺有诸多优点,但其实质是一种高能耗、资源利用率低的冶炼工艺。

表1 典型金属冶炼渣工艺参数

*生产1 t金属镍的能耗

红土矿按组成上的差异分为铁质矿和硅镁型矿,表2列出了这两种矿石的化学组成和矿物组成[6-7]。镍铁冶炼主要使用镍品位较高的硅镁型红土矿作为原料。硅镁型矿石的有价组分镍、铁总和20%左右,其他80%左右的脉石成分在冶炼过程中作为渣排掉。电炉冶炼过程中绝大部分电能消耗在渣熔化上并转化为熔渣的显热,而通常采用的水冲渣方式无法回收熔渣的显热。

表2 红土镍矿的组成

电炉大型化和高电压操作是有效降低镍铁冶炼能耗的技术手段之一,一直以来是国内外镍铁冶炼领域研究和开发的重点。多米尼加Falcondo冶炼厂建成的8 MW电炉在1 500 V高电压操作条件下实现了吨焙砂能耗379 kWh的指标,是全球镍铁冶炼能耗的最佳值[4]。图2为冶炼镍铁过程电炉的能耗分布比例,可以看出,71%的电炉能耗都用于熔化渣,仅有10%用于金属还原和金属熔化。

图2 镍铁冶炼过程电炉能耗分布

2 冶炼渣显热和资源化研究进展

表3列出了镍铁渣及其他几种冶炼渣的组成[8]。由表3可以看出,镍铁渣在组成上属于高硅、高镁渣,其他类型铁合金渣及高炉渣都属于高钙、高硅铝型渣。研究表明镍铁渣的结晶倾向较大,且水冲渣的玻璃态物质含量低于高炉渣等其他冶炼渣,潜在胶凝活性差[9]。

表3 几种典型铁合金渣和高炉渣化学组成 %

近年来,国内一些镍铁生产企业开展了利用镍铁渣作水泥熟料掺和料、利用液态渣直接生产矿棉的探索工作。由于相关研究工作开展的时间短,研究深度不足,尚无相关技术实现工业化应用的报道。苏联、日本以及希腊等国从20世纪60年代起即开展了镍铁渣资源化利用研究工作,并且有部分技术应用到工业实践。日本、瑞典及澳大利亚在渣显热回收技术开发方面的研究起步较国内早,开发出了如NKK[10]、Merotec[11]等工艺,但尚无相关工艺工业化应用的报道。

2.1 冶炼渣显热回收研究进展

冶炼渣显热回收一直以来是冶金领域的重要研究方向之一。从20世纪60年代开始,国内外研究人员开展了大量探索性研究工作并开发出了多种渣显热回收工艺。我国在渣显热回收方面相关研究起步较晚,目前处于实验室研究阶段[12]。

冶炼渣按冷却方式分为缓冷工艺和快冷工艺。缓冷工艺多用于有色金属冶炼过程中间渣处理,如铜熔炼渣缓冷是通过磨矿浮选从缓冷渣中回收铜精矿。快冷工艺是钢铁冶炼及铁合金冶炼常选用的渣处理工艺。

熔渣快冷按实现方式分为:水碎、风碎、机械粒化三种[11]。熔渣水碎冷却工艺具有处理能力大、设备简单的优点,但无法实现渣显热回收。水碎处理后的熔渣一般以非晶态物质为主,如水碎高炉渣90%以上是非晶态物质。经水冲处理获得的熔渣由于具有可观的胶凝活性,可以作为生产水泥熟料的原料,是世界各国高炉渣资源化利用的主要技术手段。

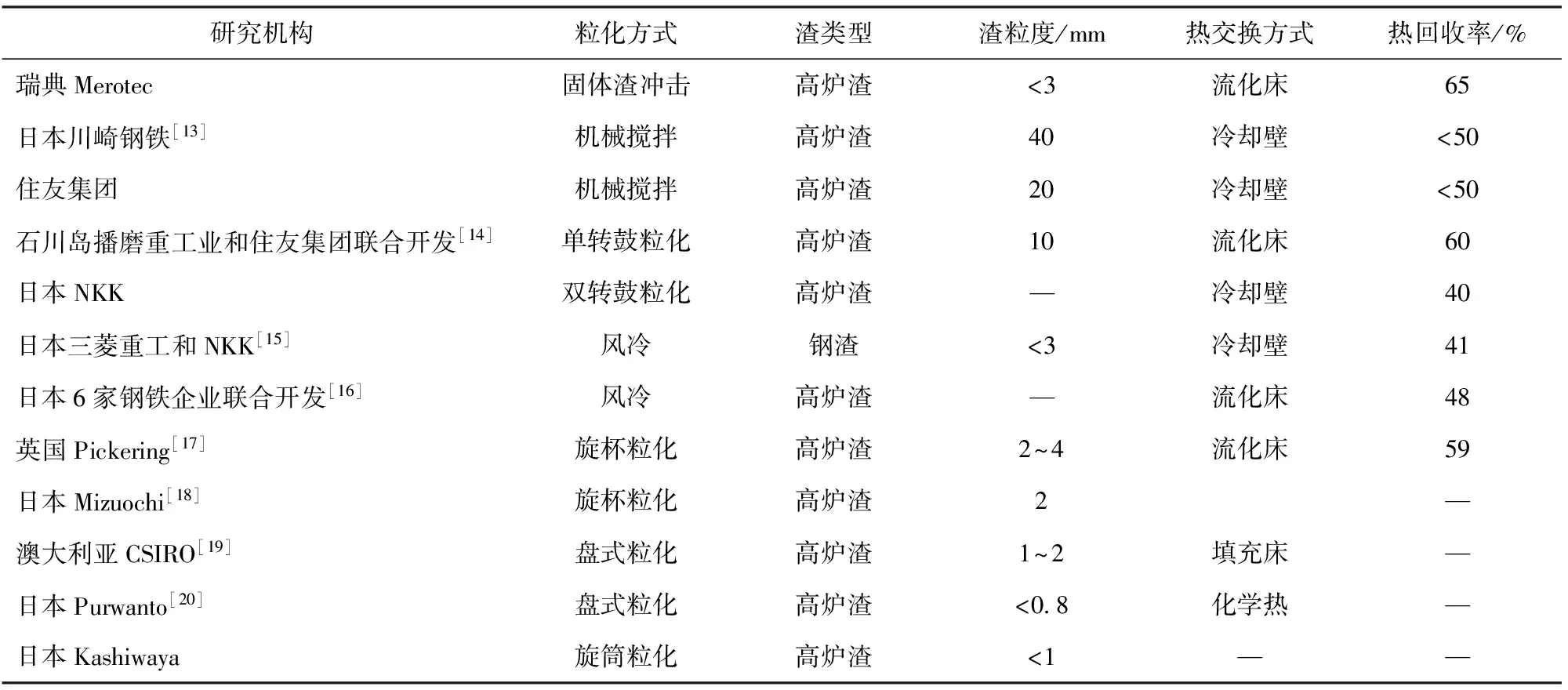

为实现高炉渣显热有效回收,20世纪60年代起,日本、瑞典、英国等国开展了干式粒化工艺及装备的开发工作,相关研究先后已持续了50余年。表4列出了一些已开发出的工艺及相关参数。

日本等国开发了十几种不同的干式粒化工艺,但这些工艺的主体思路皆是通过风冷或机械方式实现熔渣的快速冷却,进而得到与水冲渣具有同样胶凝活性的冷却渣,并利用流化床或冷却壁换热等手段回收渣的显热。因此干式粒化工艺是兼顾解决冶炼渣显热回收和资源化利用这两个问题的渣处理手段。

表4 熔渣干式粒化工艺及参数

瑞典于20世纪70年代末开发了固体渣冲击粒化工艺并命名为Merotec。图3是Merotec工艺的原理图,该工艺利用大颗粒(>3 mm)冷渣作为介质冲击热熔渣实现熔渣粒化,渣的显热在粒化床和热交换床内与水冷壁进行换热,热回收率达到65%以上。冷却后渣粒经过筛分并储存于两个料仓中,大颗粒冷渣作为返料回用。

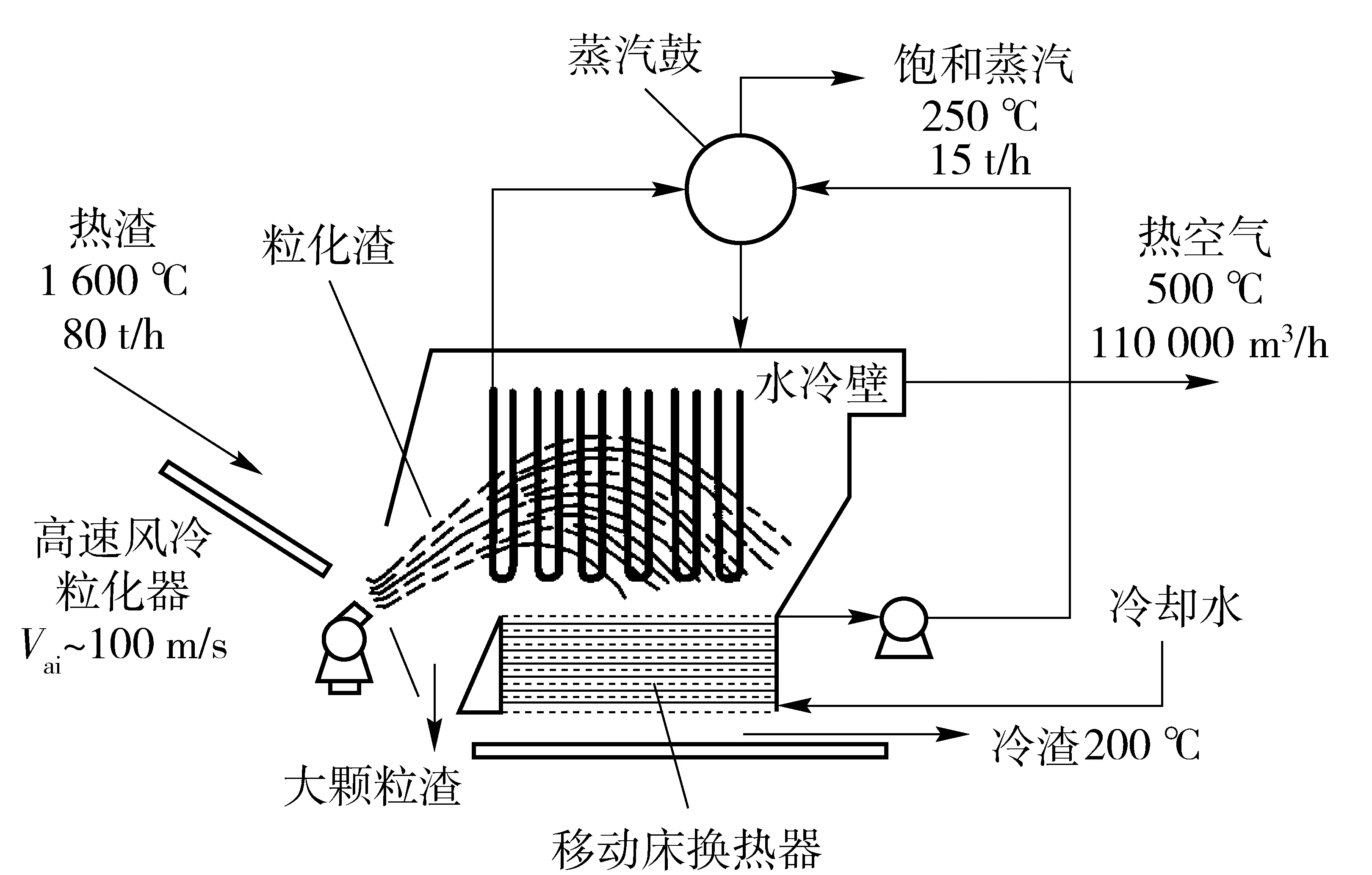

图4是NKK和三菱重工合作开发的钢渣风冷粒化工艺原理图[17]。该工艺利用速度为100 m/s冷却风将1 600 ℃的熔渣喷吹成粒径<3 mm的渣粒并吹入加设水冷却壁的换热室内。高温粒化渣分别在换热室及换热室下部的移动床中进行换热。规模为80 t/h半工业试验结果表明,通过换热可以获得15 t/h的饱和蒸汽和110 000 Nm3/h的热空气,粒化渣经过换热后最终温度为200 ℃,总的热回收率为41%。

图4 NKK熔渣显热回收工艺流程

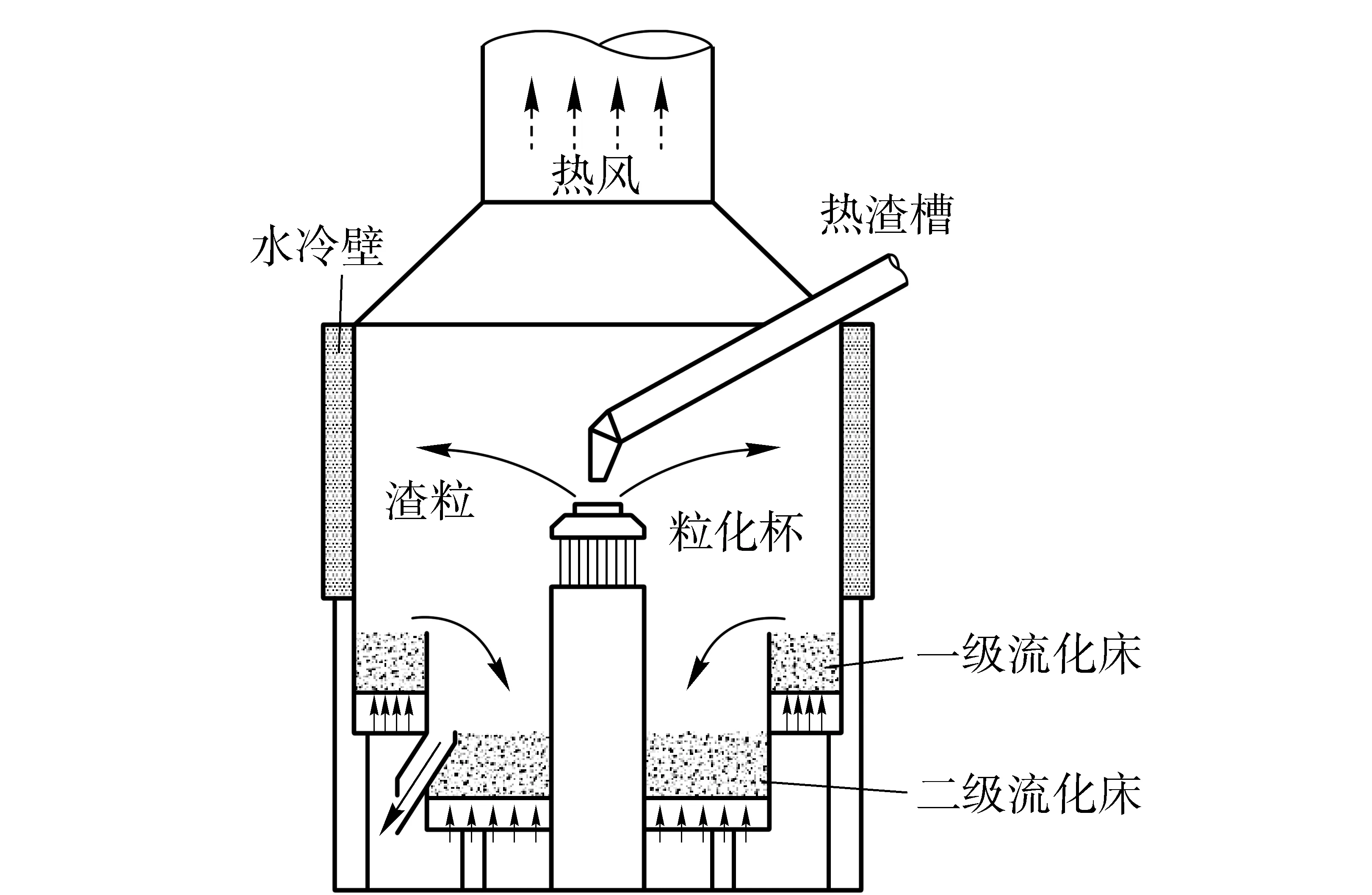

英国Pickering最早提出了旋杯粒化工艺(RCA)[14],于20世纪80年代初开展相关研究工作。旋杯粒化原理如图5所示,热熔渣在高速旋转的耐火材料杯中被离心力甩出同时形成颗粒,在粒化腔体中设置的两端台阶式流化床内通入冷风与高温粒化渣进行换热实现渣的显热回收。Pickering工艺总的热回收率为59%,粒化渣在换热后温度可降低至250 ℃。Pickering开创了旋杯粒化工艺,其后日本等国的研究者在Pickering工艺基础上开发了Mizuochi等工艺[15]。

图5 旋杯粒化原理图

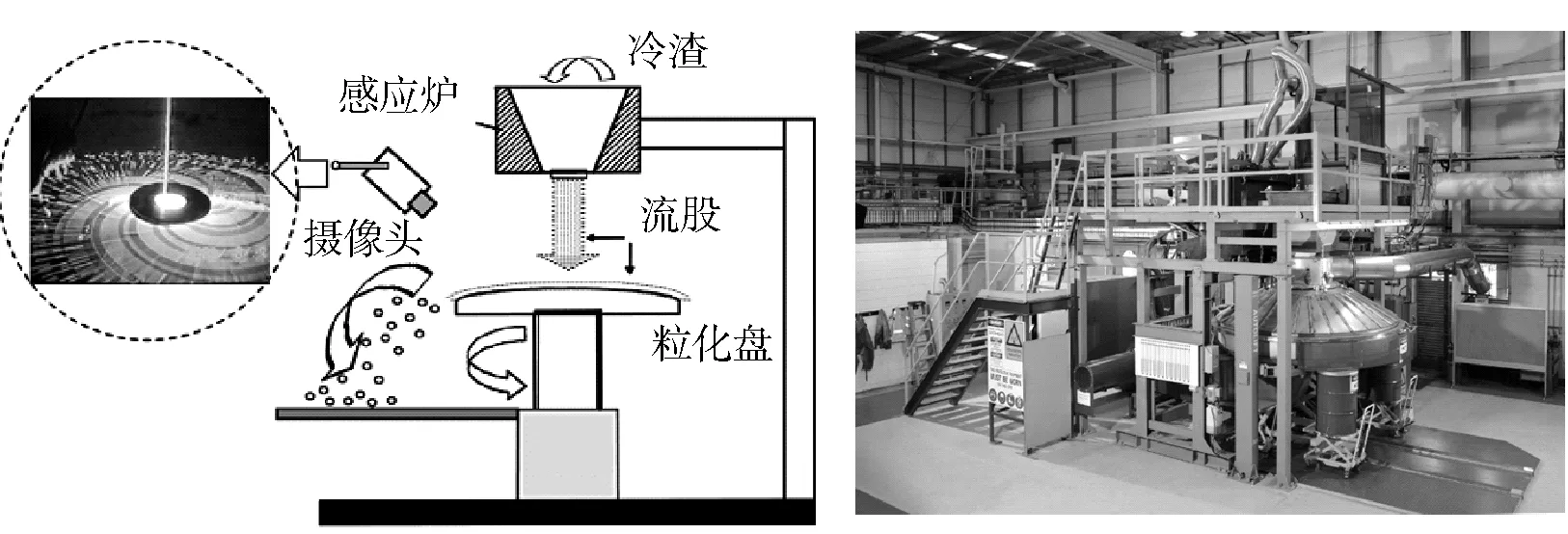

在RCA工艺基础上,澳大利亚国家科学组织CSIRO开发了圆盘粒化法(SDA)并命名为DSG工艺[19],与RCA不同之处是采用耐热材料制成的盘体作为离心粒化装置。SDA的工艺原理如图6所示,该工艺利用高速离心盘实现熔渣粒化并采用风冷换热回收显热。目前,该工艺已经完成了6 t/h的半工业装置设计及试验研究,并拟在2015年实现工业化应用。

图6 SDA原理图及半工业生产线

以上介绍的工艺都没有实现真正意义上的工业化应用,主要原因有以下几点:

(1) 装备本身能耗高,甚至要高过从熔渣中回收到的显热;

(2) 换热装置的热回收效率低,换热设备的耐久性差;

(3) 装置系统复杂,利用一个换热装置难以实现显热高效回收,多采用多级流化床或多级换热器,系统复杂、控制难度大。

随着材料技术、装备技术不断发展及工艺思路的不断创新,以上所述的渣显热回收在工艺和装备上存在的问题一定会得到有效解决。

2.2 镍铁渣资源化利用研究和应用现状

日本、苏联和希腊等国在20世纪60年代开始进行冶炼渣资源化研究和工业化实践。日本作为世界上最早开展镍铁冶炼生产的国家之一,也是世界上较早开展镍铁冶炼渣资源化利用研究工作的国家之一。富山冶炼厂利用镍铁冶炼电炉渣生产岩棉和化肥[23]。日向冶炼厂利用水碎处理后的镍铁渣作为造船厂喷砂原料,并于1966年开始生产具有改良老化土壤的硅镁肥[24]。大江山冶炼厂利用镍铁渣作为混凝土及沥青掺合料[25]。

苏联在20世纪60年代开展了液态镍铁渣生产矿棉的研究和工业实践[26]。当时的苏联北方镍公司(现俄罗斯诺里斯克镍业公司)联合苏联科学院库拉分院,基辅建筑材料工业设计院和镍设计院共同开发了镍铁冶炼液态渣生产矿棉工艺,并于1965年在伯利奇斯基矿棉厂和日托米尔矿棉厂建成生产线并正式投入生产。表5是伯利奇斯基矿棉厂和日托米尔矿棉厂利用液态镍铁渣生产的矿棉相关技术指标,可以看出各项指标均达到了当时苏联国家标准要求并优于高炉渣纤维的指标。

我国利用冷态渣如高炉渣生产矿棉产品的技术和工艺相对成熟。利用热态渣生产矿棉的研究起步晚,生产实践研究不足。经过计算,与冲天炉生产矿棉工艺相比,利用热态渣直接生产矿棉可节约能耗70%[27]。苏州钢铁集团是国内最早利用热熔渣生产矿棉的企业,产实践表明,单位产品能耗和生产成本比传统冲天炉工艺分别降低55%和50%。赵景富[28]报道了利用镍铁渣制备无机纤维并作为造纸及保温材料的研究成果。

万朝均[9]进行了少掺量镍铁渣制备混凝土的研究工作,结果表明镍铁渣具有减水、增塑作用,并有助于降低普通硅酸盐水泥混凝土体系干燥收缩效应。通过对镍铁渣活性研究,认为镁高、钙低的特点导致镍铁渣活性较低,稳定性较差。

希腊在镍铁渣资源化方面开展了很多有意义的研究工作并进行了工业化试验。Kirillidi[29]等开展了利用水淬镍铁渣制备建筑材料的研究,如利用镍铁渣作为细骨料制备公路路基材料,利用镍铁渣作为矿渣水泥掺合料、混凝土细骨、陶瓷原料、防火砖等。Dourdounis[30]开展了以镍铁渣为原料制备高铝水泥的基础试验和半工业试验研究。

表5 镍铁渣矿棉性能参数

地质聚合物是一种由铝硅酸盐组成的无机聚合物,20世纪70年代法国人Joseph Davidovits提出了这一概念[32]。地质聚合物可以利用火山浮石、粉煤灰、矿物废渣、烧黏土等含有硅、铝氧化物的原料在碱激发作用下完成硅氧四面体和铝氧四面体聚合而成具有非晶态和准晶态特征的三维网络胶凝体[33]。经过国内外研究人员的持续研究,地质聚合物的反应机理不断明晰、原料选择范围不断扩展。希腊Maragkos等[33]利用Larco冶炼厂镍铁渣制备地质聚合物。

3 展望

镍铁渣资源化利用和显热回收是一个系统性问题,从目前相关研究的基础来看,我国应该从以下几个方面进行探索和研究:

(1)探索合理的冶炼工艺。以合适品位的矿石作为原料,制定合理的产品方案及冶炼工艺降低冶炼渣比指标。红土矿的组成决定了冶炼镍铁过程会产生大量的渣。矿石的Fe/Ni比对产品方案及冶炼工艺选择有很大的影响。使用高Fe/Ni比矿石生产高品位镍铁,渣量一定会高于相同矿石生产低镍铁产出的渣量。因此,在镍铁冶炼生产中,选取合适组成的矿石作为原料并制定合理的冶炼产品方案,是解决冶炼渣量大的一个重要手段。

(2)加快镍铁渣资源化利用研究速度。我国在镍铁渣资源化利用方面的研究起步晚、研究基础薄弱,无相关技术工业化应用。国外的相关研究起步早,前苏联、日本镍铁冶炼渣资源化利用已工业化。加快我国相关技术的开发和工业化应用速度,需要在国内外已有的研究成果基础上,结合我国镍铁渣总排放量大的特点进行有针对性研究。如在镍铁企业实施少量热渣生产高附加值的矿物棉和冷渣作为低附加值水泥、混凝土原料的多产品资源化利用方案,在保证经济可行的基础上做到渣资源化利用的最大化。

(3)突破渣显热回收工业化应用的技术瓶颈。目前,国内外熔渣显热回收技术和装备方面的研究仍处于工艺开发和不断完善阶段。如NKK等诸多工艺,从工艺角度来看,都是可行的,但都未实现工业化应用。镍铁渣风冷粒化后作为喷砂原料是资源化利用手段之一,这是利用了粒化渣在硬度上满足喷砂原料的要求;从显热回收装备开发角度来看,粒化渣的高硬度特性决定了换热装置内壁需要具有良好的耐磨性以满足粒化渣的长时间冲刷。以下几个方面是实现渣显热回收工业化应用的研究重点:①开发显热高效回收工艺;②开发显热回收装置中关键部件的新材料;③有效降低装置本身能耗。

4 结论

借鉴镍铁渣资源化利用及渣显热回收国内外已有的研究成果和经验进行系统的工艺研究和装备开发工作是我国镍铁行业健康有序发展的保障。改进冶炼工艺、开发兼顾渣显热回收和资源化利用技术,并在此基础上形成低能耗、资源高效利用的镍铁冶炼集成技术体系,是解决我国镍铁冶炼高能耗、渣量大问题的有效手段。

[1]安泰科.镍钴钨钼铁合金不锈钢[J].2014,(1):5-10.

[2]马明生.红土镍矿火法冶炼工艺现状[J].中国有色冶金,2013,(5):57-60.

[3]Sudbury M, Kemp D.The properties and uses of granulated nonferrous slags[A]. Conference the properties and uses of granulated nonferrous slags,San Antonio,TX,United states vol. 2006. Minerals, metals and materials society:611-620.

[4]Warner A,Diaz C,Dalvi A.JOM world nonferrous smelter survey,Part III:Nickel Laterite[J].JOM,2006,58(4):11-20.

[5]Warner A,Diaz C,Dalvi A.JOM world nonferrous smelter survey,part IV:Nickel Sulfide[J].JOM,2007,59:58-72.

[6]赵昌明,翟玉春.从红土镍矿中回收镍的工艺进展研究[J].材料导报,2009,23(6):73-76.

[7]张道红,孙媛.缅甸达贡山含镍风化壳地质地球化学特征及成矿作用[J].桂林理工大学学报,2010,30(3):333-338.

[8]朱桂林,张宇,孙树杉.加快铁合金渣的“零排放”,实现污染减排,资源化利用[A].2007中国钢铁年会论文集.

[9]万朝均,孟立.镍铁合金矿热炉渣辅助胶凝材料的制备与性能[J].重庆大学学报,2010,33(1):119-123.

[10]H.Yoshida,Y.Nara,G.Nakatani.The technology of slag heat recovery at NKK SEAISI[A].Conference of energy utilization in the iron and steel industry,1984.

[11]M.Barati,S.Esfahani,T.Utigard.Energy recovery from high temperature slags[J].Energy,2011,36:5440-5449.

[12]N.Tiberg.Heat recovery from molten slag,a new Swedish granulation technique[A].Conference heat recovery from molten slag,A new Swedish granulation technique, Berlin, Germany,vol.2.Springer Verlag,2010:1837-1842.

[13]J.Ando,T.Nakahar,H.Onous.Development of slag blast granulation plant characterized by innovation of the slag treatment method,heat recovery,and recovery of slag as resources[A].Mitsubishi Heavy Industries technical review,1985:136-142.

[14]S.Pickering,N.Hay,T.Roylance.New process for dry granulation and heat recovery from molten blast furnace slag[J].Ironmak Steelmak,1985,12:14-21.

[15]T.Mizuochi,T.Akiyama,T.Shimada.Feasibility of rotary cup atomizer for slag granulation.ISIJ Int,2001,41:1423-1428.

[16]D.Xie,S.Jahanshahi,T.Norgate.Dry granulation to provide a sustainable option for slag treatment[A].Sustainable mining conference Kalgoorlie,WA ,Australia,2010:22-28.

[17]F.Sieverding.Heat recovery by dry granulation of blast furnace slags[A]. Steel Times,1980,208:469-472

[18]H.Purwanto, T.Akiyama.Mathematical modeling of molten slag granulation using a spinning disk atomizer (SDA)[A]. International conference of Scandinavian simulation society,2005.

[19]Y.Kashiwaya,Y.Innami,T.Akiyama.Development of a rotary cylinder atomizing method of slag for the production of amorphous slag particles[J].ISIJ Int,2010,50(9):1245-1251.

[20]Fukuyama Works.Blast granulation system of BOF slag and its products[J].Nippon Kokan Technical Report,1983,38.

[21]Li Shun.Heat Recovery from B.F. slag at home and abroad[J].Ind Heating,2009,38(5):23-25.

[22]T.Nakada,H.Nakayama,K.Fujii.Heat recovery in dry granulation of molten blast furnace slag[J].Energy Dev Japan,1983,5(3):287-309.

[23]H.Yasuda.Ferronickel smelting process in Toyama Smelter[J].Journal of the Mining and Metallurgical Institute of Japan,1968,84(7):246-248.

[24]K.One.Ferronickel smelting at Fyuga smelter[J].Journal of the Mining and Metallurgical Institute of Japan,1968,84(7):257-259.

[25]T.Ito.Ferronickel smelting at Oeyama smelter[J].Journal of the Mining and Metallurgical Institute of Japan,1968,84(7):251-254.

[26]何其捷译.用镍铁渣制作矿物棉[J].建筑材料与结构,1989,(4):15-16..

[27]杨铧.关于直接利用工业熔渣显热异地生产岩棉有关问题的探讨[A].中国绝热节能材料协会年会论文集,2011.

Developmentandprospectofresourceutilizationtechnologyofferronickelsmeltingslag

MA Ming-sheng, PEI Zhong-ye

The main raw material used in the production of stainless steel is ferronickel, and the key process is rotary kiln electric furnace at present. The disadvantages of RKEF process are high energy consumption and large amounts of smelting slag. The slag sensible heat recovery process of NKK and Merotec, etc. and its corresponding process parameters were presented in this paper. The corresponding process parameters of mineral-wool industrial production used liquid ferronickel slag in former Soviet Union, and the research development of ferronickel slag recycling in Japan, Greek and China were introduced. The focus and direction of research of ferronickel slag recycling in China were proposed.

ferronickel; smelting slag; sensible heat recovery; resource utilization

马明生(1980—),男,辽宁鞍山人,博士,从事红土矿冶金及有色冶炼渣资源化利用方面的研究。

TF815;X756

B