富锗锌焙砂连续浸出技术条件控制

2014-08-10晋家强段林波

晋家强, 邓 梅, 段林波

(云南驰宏锌锗股份有限公司, 云南 曲靖 655011)

富锗锌焙砂连续浸出技术条件控制

晋家强, 邓 梅, 段林波

(云南驰宏锌锗股份有限公司, 云南 曲靖 655011)

针对某公司富锗锌焙砂连续浸出- 深度净化- 长周期电解- 机械剥锌工艺,提出中上清含锗并非愈低愈好,而是应综合考虑各类因素,将锗含量控制在一定范围。实践中找出了影响中上清含锗的主要因素并合理控制,酸浸渣含锌、锗入酸浸渣率、锌粉单耗以及锌片产量等指标均得到改善,保证了全流程的顺利运行。

锌冶炼; 富锗焙砂; 连续浸出; 水解共沉淀; pH值

0 前言

锗是锌电积过程中危害最大的杂质元素之一,其在电解过程中的反应机理争议多,但有代表性的观点是锗类似于锑,但危害较锑更大。锗在电解过程中的反应式为[1-2]:

(1)

(2)

(3)

如反应式(1)~(3),锗以Ge4+的形态在阴阳极间循环反应,既消耗电能又降低电效,如果新液锗超标,轻则使锌片呈针眼状,重则造成锌大量返溶,锌片呈蜘蛛网状,严重影响电解产量和作业安全[3]。

图1 富锗焙砂浸出工艺流程图

某公司富锗锌精矿经焙烧脱硫后,采用连续浸出- 深度净化- 长周期电积- 机械剥锌工艺处理,工艺流程图见图1。中性浸出由5个浸出槽组成(氧化槽,中浸1#~4#槽),5个槽依次呈阶梯状分布。

所处理的富锗焙砂成分见表1。

表1 富锗焙砂成分(质量分数) %

由表1可见,该公司富锗焙砂含锗比国内某厂最高控制值(Ge≤0.005%)高出2.4~3.6倍,因此必须在浸出后期抑制锗进入溶液,保证净化、电解等单元的正常作业。

1 锗在浸出过程中的行为

富锗锌精矿经焙烧后, 锗主要以二氧化锗形态存在,少量以硫化锗形态存在。在常规法浸出中, 硫化锗不溶解,直接进入浸出渣中,二氧化锗则在酸性条件下溶解进入溶液。在中性浸出阶段,锗水解析出以Ge(OH)4形态与氢氧化铁共沉淀入渣。

锗在整个浸出过程中的主要反应如下:

(4)

(5)

GeO2的浸出过程是简单的无价态变化的化学溶解,为扩散控制过程, 浸出速率较快,以Ge4+形态转入溶液中。但Ge4+在溶液pH=2时开始水解生成Ge(OH)4,在溶液pH=5.4时,95%以上的Ge4+可以水解[4]。Ge(OH)4易与氢氧化铝、氢氧化铁等发生共沉淀,控制相应的技术条件,可使Ge4+和Fe3+水解共沉淀,使溶出的锗转入酸浸渣中[5]。

2 生产实践

浸出的下段为净化单元,实践中发现,并不是进入净化单元的中上清液含锗越低越好,含Ge高,净化所消耗的锌粉等添加剂的量增加,成本升高,同时新液质量难控制;含Ge低,说明其在浸出过程中已充分水解和被吸附,但要达到此目的,中上清液的pH值需大于5.4,但此时锌已发生水解,会严重影响净化锌粉的反应速度,使其投入量加大。而实践表明,浸出中上清含Ge控制在0.2~0.7 mg/L最佳。为此,对生产中影响上清含Ge的因素进行了分析。

2.1 影响上清含Ge的因素

2.1.1 反应温度

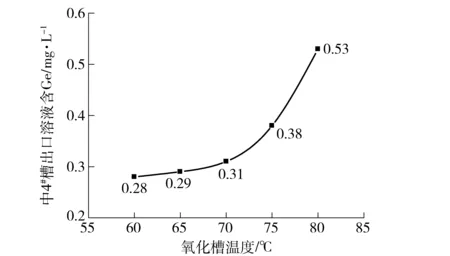

氧化槽温度与中4#槽出口溶液锗含量的关系见图2。

图2 氧化槽温度与中4#槽出口溶液含Ge关系图

由图2可看出,随着氧化槽温度的升高,中4#槽含锗也在增大。可根据生产的需要,调节氧化槽温度以控制中上清锗含量,正常情况下控制氧化槽反应温度65~80 ℃。

2.1.2 反应酸度

要保证中4#槽出口溶液含锗在预期值,必须合理控制中3#槽的酸度(pH值),其关系如图3。

图3 中3#槽pH值与中4#槽出口溶液含Ge关系图

从图3可看出,中3#槽pH值愈高,中上清含锗愈低,故将中3#槽的pH控制在4.6~5.0。

2.1.3 反应时间

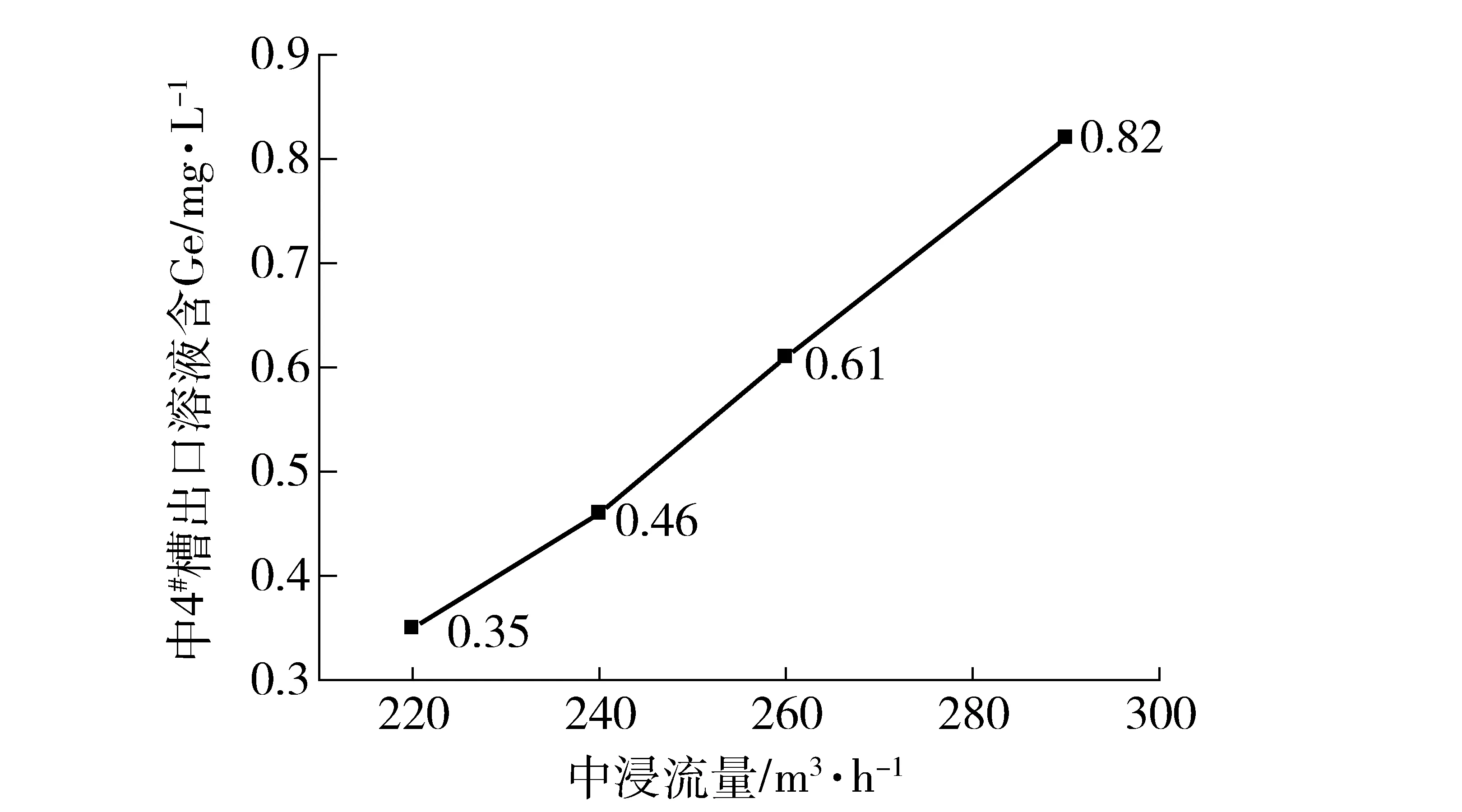

因连续浸出,故流量大小决定了浸出反应时间的长短。在生产中,反应时间一般通过流量来控制,中浸流量与中4#槽出口溶液含锗关系如图4。

图4 中浸流量与中4#槽出口溶液含Ge关系图

从图4可看出,流量增大导致反应时间缩短,中4#槽出口溶液含Ge逐步升高,因此要合理平衡各种返液,控制中浸流量在240~260 m3/h,以保证反应时间。

2.1.4 三价铁含量

生产中补入铁量是为了保证溶液中的As、Sb、Ge发生共沉淀。反应原理:①Fe(OH)3胶体絮凝过程中,具有很强的吸附能力,其可与As、Sb和Ge的氢氧化物吸附共沉淀。②溶液中的Fe(OH)3胶体与As3+、Sb3+发生下列反应:

(6)

(7)

生产中以中1#槽Fe3+为控制基准,中1#槽Fe3+量和中4#槽出口溶液含Ge关系如图5。

图5 中1#槽Fe3+含量与中4#槽出口溶液含Ge关系图

从图4可看出,中1#槽溶液Fe3+愈高,中4#槽出口溶液Ge愈低,但中1#槽铁含量应根据焙砂二氧化硅含量、浓密机沉降情况调整,并非愈高愈好,否则会使中浸浓密机澄清变差,影响自身和净化作业。合理控制范围应为Fe3+1 200~2 000 mg/L。

2.2 生产实践

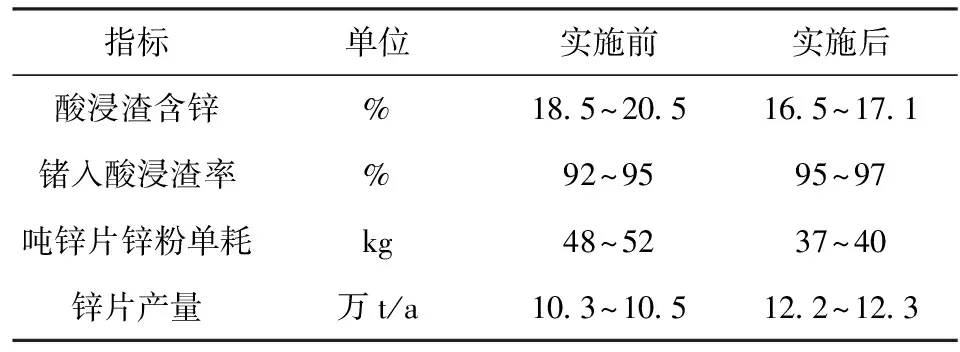

针对原料的特点,通过大量的生产探索,找出了浸出控制锗的关键技术参数:反应温度、中3#槽的酸度(pH值)、反应时间和三价铁量,生产中严格控制相关的工艺操作条件,取得了较为满意的效果,见表2。

表2 改进前后的主要指标

在保证净化正常作业的情况下,酸浸渣含锌稳定控制在16.5%~17.1%,Ge 0.028%~0.040%,锗入渣率>95%,酸浸渣含锌达国内先进水平;保证了富锗焙砂连续浸出- 深度净化- 长周期电解- 机械剥锌工艺的顺利运行,并且产能超过设计值20%,富锗锌精矿处理技术在国内外处于领先水平。

3 结语

在富锗锌焙砂浸出过程中,应综合考虑各类因素,将中上清含锗控制在一定范围。通过大量的实践探索,找出了浸出控制锗的关键技术参数,生产中严格控制相关的工艺操作条件,取得了较为满意的效果。

[1]徐采栋,林蓉,汪大成.锌冶金物理化学[M].上海:上海科学技术出版社,1978.

[2]杜红.高锗锌原料湿法冶炼的实践[J].中国有色冶金,2006,(6):36-38,31.

[3]邓志明.株冶锌浸出系统除锗的生产实践及措施[J].湖南有色金属,2003,19(5):22-24.

[4]李艳秀,李治国.锗在湿法炼锌系统的分布及行为[J].有色矿冶,2008,24(1):26-28.

[5]李冰,王德全,杨宝刚,等.中和沉淀法除锗的研究[J].有色矿冶,1999,(5):32-34,57.

Technicalconditionscontrolofcontinuousleachingofgermanium-enrichedzinccalcine

JIN Jia-qiang, DENG Mei, DUAN Lin-bo

In view of the process of continuous leaching, depth-purification, long-period electrolysis and mechanical stripping of germanium-enriched zinc calcine in a company, it was proposed that the germanium contents in clear neutral overflow should consider various factors and be controlled in a certain scope. The main factors that influence the germanium contents in clear neutral overflow was found out in practice and the corresponding reasonable control measures was proposed. The indicators such as zinc contents in acid leaching residues, germanium ratio in acid leaching residues, unit consumption of zinc powder and zinc plate yield were improved, and the steady operation of whole process was ensured.

zinc smelting; germanium-enriched calcine; continuous leaching; hydrolysis co-precipitation; pH value

晋家强(1970—),男,云南昭通人,冶金工程师,从事锌生产和实验研究工作。

TF813; TF803.21

B