复杂硫化锌精矿湿法冶金及综合回收生产实践

2014-08-10李连中朱建伟

李连中, 朱建伟

(赤峰中色锌业有限公司, 内蒙古 赤峰 024000)

复杂硫化锌精矿湿法冶金及综合回收生产实践

李连中, 朱建伟

(赤峰中色锌业有限公司, 内蒙古 赤峰 024000)

介绍了赤峰中色锌业有限公司在处理复杂硫化锌精矿方面的技术进展,主要有:低污染沉矾除铁;全湿法工艺从高砷净液渣中回收铜、镉、钴和锌;选矿法从高温高酸浸出渣中回收银及选矿废水萃取提锌。上述工艺技术的研发和实施,稳定了主金属锌的生产,提高了有价金属的综合回收率。

湿法炼锌; 复杂硫化锌精矿; 综合回收; 铜; 镉; 银

0 前言

赤峰中色锌业有限公司(以下简称中色锌业)是以硫化锌精矿为原料,采用焙烧- 浸出- 净化- 电积工艺生产金属锌的大型锌冶炼企业。目前企业总资产30多亿元,年产各类锌产品21万t,硫酸43万t,位居国内同行前5名。近些年来,企业不断发展壮大,产能不断提高,规模效益得到了有效提升。但与此同时,精矿的来源也呈现出多渠道和成分复杂的特征。

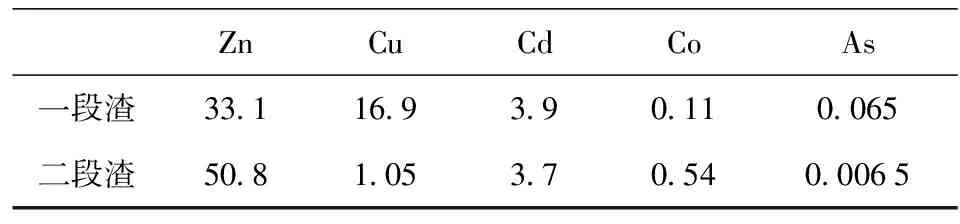

中色锌业的硫化锌精矿原料主要来自赤峰市周边的一些铅锌矿,也有部分来自外省市及外蒙古矿, 硫化锌精矿原料的主要成分见表1。

表1 硫化锌精矿原料成分(质量分数) %

由表1可见,硫化锌精矿锌品位低于50%,铁含量较高,浸出过程中锌、铁分离压力较大;镉、铜等杂质含量较高,特别是银的含量近两年已接近或超过100 g/t,具有较高的综合回收价值。为应对精矿来源来源多样化,成分复杂的问题,企业进行了技术革新,重点解决浸出过程中低污染沉矾法除铁问题和中性浸出液深度脱除杂质问题,有效保证了电积工序生产的正常进行,连续15年实现锌产品一级品率100%。

在稳定主产品锌生产的同时,企业不断加大原料中各有价元素综合回收的技术研究,将原料杂质含量高的不利因素转变为企业提高综合回收率、节能减排的新契机,各项经济技术指标在国内同行业中连续保持领先地位。

本文对中色锌业在处理复杂硫化锌精矿方面的技术革新进行总结,主要包括:采用低污染沉矾法除铁,高温高酸强化锌的浸出;采用全湿法工艺从净化渣中综合回收铜、镉、钴和锌;采用选矿方法从高温高酸浸出渣中浮选回收银金属;采用萃取方法从选矿废水中回收锌,同时萃余液返回选矿循环利用。

1 低污染沉矾除铁湿法炼锌工艺

铁是锌焙砂中含量最多的杂质,浸出过程中锌与铁的有效分离曾是湿法炼锌工艺能够获得工业应用的关键。经过半个多世纪的工业实践,目前湿法炼锌行业普遍采用铁矾法除铁。但常规沉矾法除铁过程需要加中和剂,而且几乎所有采用常规沉矾法生产的厂家都用锌焙砂作中和剂,不可避免地使部分未溶解的锌及有价金属残留于铁矾渣中,导致锌及有价金属的损失,同时也污染铁矾渣,不利于环境保护和矾渣的进一步处理。

中色锌业采用低污染沉矾除铁法,锌焙砂首先高温高酸浸出,铁和锌最大限度地被浸出,然后低温预中和调整溶液的组成,以便在沉矾过程中较好地除铁。另外,低污染沉矾除铁在沉矾时,由于离子取代作用,砷、锑所形成的阴离子取代铁矾晶格中的硫酸根,Cl、F取代晶格中的羟基,溶液得以净化。低污染沉矾除铁法工艺流程见图1。

图1 低污染沉矾工艺流程图

该项技术已获得国家知识产权局授权,其适用于处理复杂锌精矿,可提高金属锌回收率,增强脱除杂质的能力,提高最终产品质量,降低原辅材料和能源消耗,减少污染,利于环境保护。中色锌业采用低污染沉矾除铁湿法炼锌工艺,锌的总浸出率达到98.5%以上,总回收率达95%以上,零号锌品级率在90%以上,电流效率达到88%,吨锌直流电耗2 900 kWh左右。

2 净液渣回收铜、镉、钴、锌工艺

大多数企业都没有对净化渣中的有价金属全面综合回收,而是以中间渣的形式对外销售。由于销售市场价格低,经济效益差,造成有价金属浪费和流失,而且废渣排放还可能对环境造成二次污染。为了提高企业经济效益,减少渣外销可能带来的污染,中色锌业对净液渣综合回收进行了研究。

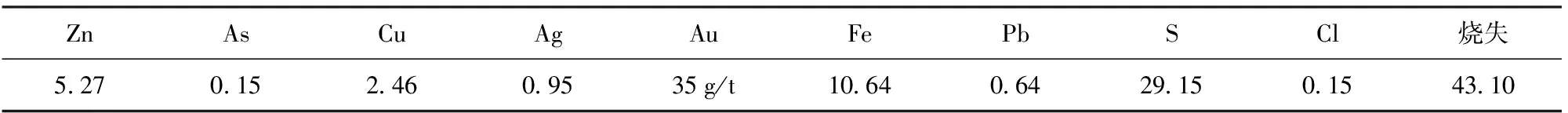

湿法炼锌生产过程中净液工序有大量的净液渣产生,渣中有大量未反应的过剩锌粉,平均含锌40%左右,净液渣成分见表2。

表2 净液渣成分 (质量分数) %

从表2可看出,净液渣含锌较高,含铜可达到30%~50%,渣中具有工业回收价值的金属有锌、铜、镉、钴等。中色锌业通过全湿法的方法回收有价金属,最大限度地提高企业的经济效益。

2.1 锌、镉、钴的回收

(1)净液渣通过低酸浸出和高酸浸出,得到的浸出液经过除铁砷、除镉和除钴,贫镉液返回炼锌系统,回收其中的锌。

(2)净化过程中的除铁砷后液,用锌粉置换得到海绵镉,海绵镉经压团干燥后通过熔炼得到粗镉锭,最后在真空蒸馏炉中蒸馏得到精镉锭外售。

(3)锌粉置换后的溶液,深度除钴得到钴渣外售。

如上工艺在减少投资的情况下,提高了锌、镉产品的总回收率,实际生产中净液渣锌平均回收率达93.6%,镉平均回收率达91.3%。

2.2 铜的回收

(1)高浸渣堆存氧化后浸铜,浸铜渣部分循环使用,部分外售系统开路,硫酸铜溶液送电积工序生产阴极铜。

(2)为了提高阴极铜的质量,定期将贫铜液返回酸浸渣及置换渣浸出工序,避免电解液中杂质积累对铜电积工序产生影响。

中色锌业是国内首家以湿法炼锌净液渣为原料,采用湿法冶金工艺生产电解铜的企业。铜回收率为97.7%,电解铜单耗1 997 kWh/t Cu,取得了较好的技术经济效益。该项技术已获国家发明专利。

3 高酸浸出渣选矿回收银- 选矿废水萃取提锌

3.1 高酸浸出渣处理工艺选择

为提高浸出过程中锌的浸出率,中色锌业采用中浸渣高酸浸出。在高酸浸出条件下,锌焙砂中的铁酸锌浸出较完全,而铅和银大多富集在高酸渣中,具有单独回收价值。高酸渣的另一重要特点是含锌约4%~5%,其中有超过一半的锌以水溶锌形式存在,由于受体系体积的限制,此部分锌无法继续洗渣回收。

某些铅锌联合企业,如株冶,是将高酸渣作为含铅原料并入炼铅流程,银则在生产电铅时从铅阳极泥中回收。该处理工艺的能耗和成本还有待实际生产验证。而中色锌业无铅生产流程,高酸渣需要单独处理。经过对投资成本比较论证,中色锌业最终选择选矿法回收高温高酸浸出渣中的银,即先通过处理成本较低的选矿工艺获得银精矿,之后再熔炼银精矿以回收银、金贵金属。在选矿处理高温高酸浸出渣的同时,渣中的可溶锌进入选矿废水中,继而采用萃取的方法实现锌的回收,提锌后的选矿废水经石灰中和调节酸度后重新返回选矿工艺。该工艺可在较低的投资和运行成本条件下实现高酸渣中银和锌的综合回收,同时又能提高水的循环利用率,达到了综合回收和节能减排的双重目的。

3.2 选矿法回收银

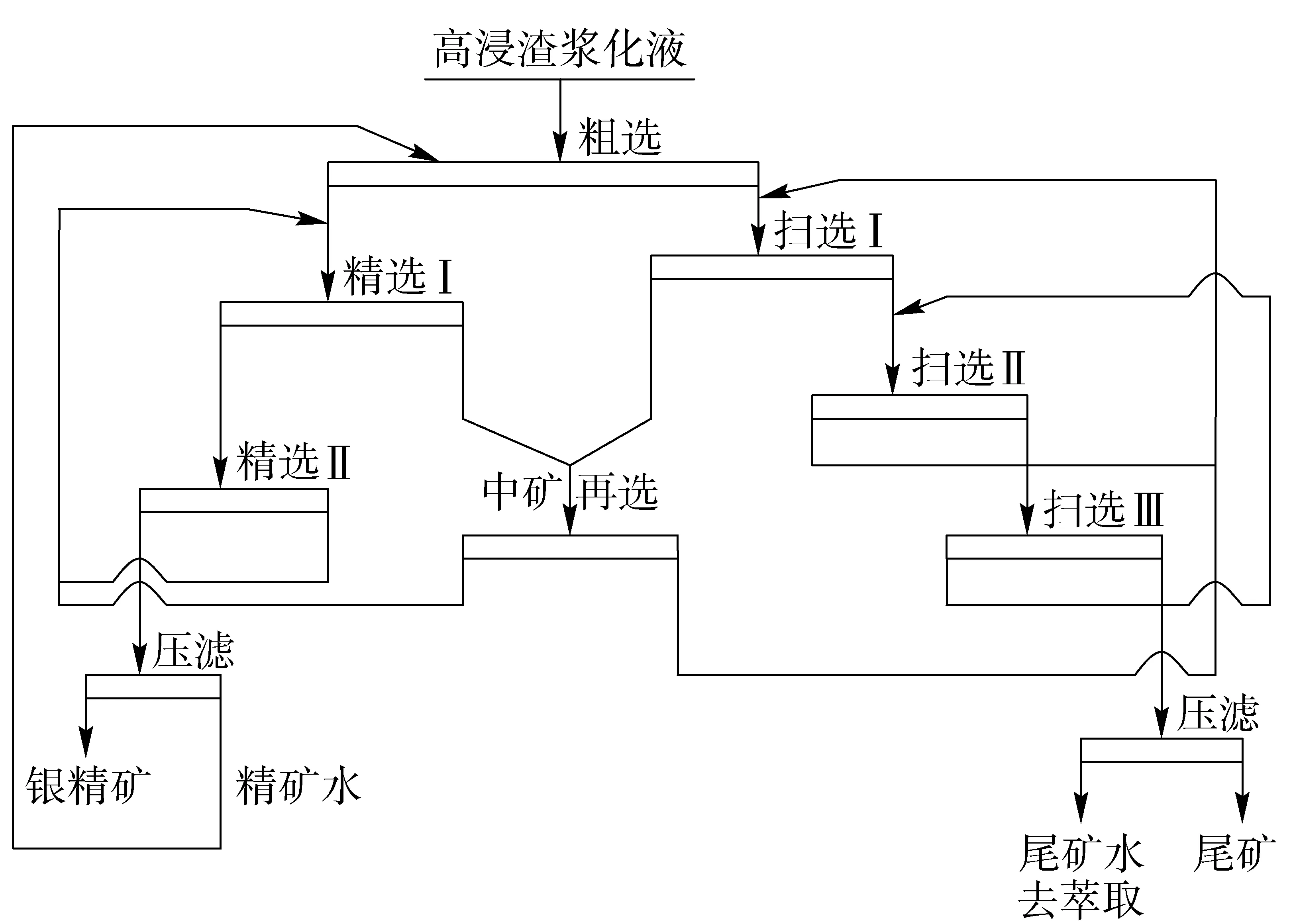

通过实验室批次小型试验,连续扩大试验,最终确定一级粗选- 二级精选- 三级扫选- 中矿再选工艺处理高酸渣回收银精矿,工艺流程见图2。

图2 高浸渣浮选银工艺流程图

连续扩大试验得到的浮选工艺指标如下:银浮选回收率60%,金浮选回收率70%~80%,产出的银精矿主要成分分析结果如表3所示。

表3 高酸渣浮选所得银精矿成分(质量分数) %

选矿法处理高酸渣较澳斯麦特熔炼、回转窑烟化等火法处理工艺具有投资成本、运行成本低的优势,非常适合无配套铅冶金工艺的湿法炼锌厂采用。按照年产高浸渣13.5万t(干渣计)、银精矿产出率约1.8%计,每年可从高浸渣中浮选出银精矿约2 400 t,银精矿含银18 t,含金80 kg,银精矿年销售产值约8 800万元,具有较好的经济效益。该工艺目前已进入试生产阶段,产出的银精矿品位达到15 kg/t,浮选回收率达到65%左右。

3.3 选矿废水萃取提锌

高酸渣选矿提锌相当于一个洗渣过程,在选矿连续扩大试验中选矿废水含锌达到16~18 g/L,若选矿废水直接返回,则锌离子会继续富集,对选矿工艺产生负面影响。为实现选矿废水中锌的回收和选矿废水回用,中色锌业经多次技术论证,最终决定以P204为萃取剂,采用萃取法处理选矿废水,工艺流程见图3。

图3 锌萃取及除油工艺流程图

选矿系统产出的含锌废水送萃取工序,活性炭除油后以料液形式进入萃取系统,萃取完成后,萃余液除油后重新返回选矿系统使用,负载有机相采用电解废液反萃,反萃后液除油后送至炼锌分厂的浸出工序,反萃后得到的有机相重新返回萃取提锌。该流程实质上是以萃取为中介,将选矿废水中的锌传递给主系统。

通过试验,确定了选矿药剂活性炭吸附、三级逆流萃取、两级逆流反萃、反萃有机相再间断反萃铁、萃余液和反萃后液经树脂除油和活性炭除油的工艺流程。逆流萃取模拟试验结果:当废水含锌为20 g/L左右时,锌的萃取率约为62%~70%。

从选矿废水中每年可回收锌2 800 t,每吨锌按1.2万元计算,每年可创造产值3 360万元。同时,选矿废水经萃取提锌后的萃余液可返回选矿系统循环使用,有利于满足日益严格的环保排放要求。

4 结语

精矿原料来源多元化、成分复杂是每个冶炼企业都需要面对的共性问题。中色锌业从加强技术创新入手,相继实施了低污染沉矾除铁湿法炼锌,净液渣回收铜、镉、钴、锌,高温高酸浸出渣选矿回收银- 选矿废水萃取提锌,在保证主产品金属锌一级品率的基础上,不断提高原料中有价金属的综合回收率,为企业提高盈利能力、实现稳健发展奠定了坚实的基础。

[1]铅锌冶金学编委会. 铅锌冶金学[M]. 北京: 科学出版社, 2003:17-24.

[2]杨志超, 葛英勇, 罗衡, 等. 热分解高铅铁帆锌浸渣中银的浮选试验[J]. 金属矿山, 2013, (1): 158-160.

[3]姜涛, 张亚平, 黄柱成, 等. 从浸锌渣中综合回收有价元素的研究及实践[J]. 矿产综合利用, 2002, (6): 32-36.

[4]薛佩毅, 巨少华, 张亦飞, 等. 焙烧- 浸出黄钾铁矾渣中多种有价金属[J]. 过程工程学报, 2011, 11(1): 56-60.

[5]黄开国, 王秋风. 从浸出渣中浮选回收银[J]. 中南工业大学学报, 1997, 28(6): 530-532.

Productionpracticeofhydrometallurgyandcomprehensiverecoveryofcomplexzincsulphideconcentrate

LI Lian-zhong, ZHU Jian-wei

The technological progress of treating complex zinc sulphide concentrate in Chifeng Zhongse zinc company was introduced, including low-pollution jarosite iron removal by precipitation, recovery of copper, cadmium, cobalt and zinc from high-arsenic purification slag with hydrometallurgy, and recovery of silver from high-temperature high-acid leaching slag and extraction of zinc from wastewater of mineral processing. Based on the research and application of the above technologies, the zinc production was steadied, and the comprehensive recovery of valuable elements was increased.

zinc hydrometallurgy; complex zinc sulphide concentrate; comprehensive recovery; copper; cadmium; silver

李连中(1971—),男,内蒙古赤峰市人,大专学历,工程师,主要从事有色金属生产管理和技术研究工作。

TF813; X756

B