湿法炼铜萃余液有价金属综合回收试验研究

2014-08-10张玉明张福元王社古李晓恒

张玉明, 张福元, 王社古, 李晓恒

(河南中原黄金冶炼厂有限责任公司,河南省黄金资源综合利用重点试验室, 河南 三门峡 472000)

试验研究

湿法炼铜萃余液有价金属综合回收试验研究

张玉明, 张福元, 王社古, 李晓恒

(河南中原黄金冶炼厂有限责任公司,河南省黄金资源综合利用重点试验室, 河南 三门峡 472000)

对湿法炼铜萃余液有价金属回收处理工艺进行研究,考察了选择性还原法与中和还原法的处理效果,确定了合适的工艺条件。两种方法Cu2+还原回收率均达到95%以上,Ag+基本被完全还原,其中中和还原法更经济。

铜; 湿法冶金; 萃余液; 有价金属回收; 选择性还原; 中和还原

0 前言

含杂金精矿中往往伴生有其他金属元素,尤其是Cu、Pb、Zn、As等亲硫元素。对于含铜金精矿,通常采用焙烧—酸浸—萃取—电沉积工艺综合回收其中的金、银、铜、硫等。精矿配料后经焙烧、酸浸处理,铜以离子形式进入酸浸液,其他大部分金属离子也以硫酸盐形式进入到酸浸液中,含铜酸浸液经萃取剂萃取后的溶液即为萃余液。

萃余液中除了残存有Cu2+外,还含有他金属离子,如:Ag+、Co2+、Ni2+以及Fe2+、Fe3+等,其中的部分金属离子具有回收价值。目前,常用的萃余液处理方法为石灰或电石渣直接中和,然后曝气除铁,再经过粗滤、精滤,滤液返流程回用,滤渣运至尾矿库堆存,很少有对其中的有价金属进行回收的,不仅造成巨大的资源浪费,也对环境产生较大的负面影响[1-3]。而且湿法炼铜生产系统产生的萃余液量较大,年产1万t铜的萃取系统,每天就产生约2 000 m3的萃余液。本文对湿法炼铜生产系统萃余液进行分析,研究其中有价元素的回收方法,探索综合回收萃余液中有价金属的有效途径。

1 试验方法

1.1 原料

试验所用萃余液呈黄绿色,温度60 ℃,pH 0.5~1.0,其多元素分析结果见表1。

表1 萃余液成分分析结果 mg/L

由表1可知,萃余液含铜230 mg/L,含银0.91 mg/L,具有一定的回收价值,Co2+、Ni2+含量较少。

1.2 研究方案

根据萃余液特性,从以下两方面开展研究:

(1)由于萃余液中Cu2+、Ag+含量较低,采用选择性还原的方法,在不引入其他杂质离子的情况下首先回收Cu、Ag等。采用铁粉作还原剂,还原后的含铁料液生产硫酸亚铁化工产品。

(2)由于萃余液中含有较多的Fe3+,还原出的Cu会被Fe3+直接氧化,因此直接还原会消耗大量的还原剂,故采用中和法,调节溶液pH促使Fe3+先水解沉淀,过滤后用铁粉还原,回收Cu、Ag等金属。

对试验结果及处理成本进行对比,选择合适的处理工艺。

1.3 试验方法

(1)选择性还原试验。准确量取萃余液1 000 mL置于烧杯中,加热搅拌,维持一定的还原温度,加入一定量的还原剂,反应一段时间后,过滤洗涤,分析滤液中Cu2+、Ag+、Fe3+及Fe2+含量。

(2)中和还原试验。准确量取萃余液1 000 mL置于烧杯中,加热搅拌,加入中和剂,调节溶液的pH,过滤后维持一定的还原温度,加入一定量的还原剂,反应一段时间后,过滤洗涤,分析滤液中Cu2+、Ag+、Fe3+及Fe2+含量。

2 试验结果与讨论

2.1 探索试验

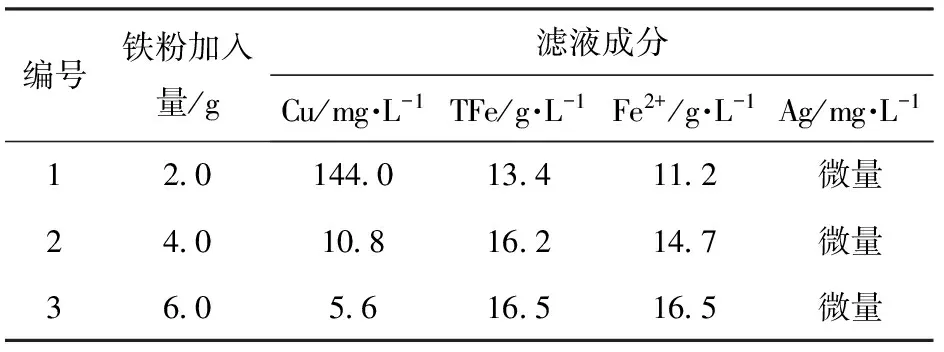

试验条件:维持还原温度60 ℃,未对溶液pH进行调节,加入一定量的铁粉(单质Fe含量87.6%),加热搅拌浸出2 h后,过滤洗涤。滤液成分分析结果如表2所示。

表2 探索试验结果

由表2可知,加入铁粉后,滤液含Cu2+明显降低,Ag+降至微量,继续加入铁粉,溶液Cu2+含量进一步降低,故采用铁粉作为还原剂符合试验要求。

2.2 选择性还原试验

本研究主要考察还原温度、还原时间、还原剂加入量等对Cu2+的还原效果,确定最佳工艺条件。由于加入少量的铁粉后,Ag+就能被完全还原,因此仅对Cu2+还原率进行考察。

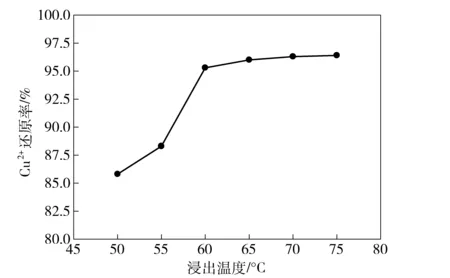

2.2.1 温度对Cu2+还原率的影响

还原温度对Cu2+还原率的影响见图1。

图1 选择性还原温度对Cu2+还原率的影响

从图1可见,随着还原温度的升高,溶液中Cu2+的含量减少,并且还原温度升高,还原速度加快,温度为60 ℃时,Cu2+的含量已降至10 mg/L左右,进一步提高还原温度,Cu2+的含量降低较少,并会增加操作成本,而萃余液的温度约为60 ℃,无需进行额外加热,采取保温措施即可。因此,选择还原温度为60 ℃。

2.2.2 还原剂用量对Cu2+还原率的影响

还原剂铁粉用量对Cu2+还原率的影响见图2。

图2 选择性还原还原剂铁粉用量对Cu2+还原率的影响

由图2可知,加入还原剂铁粉后,滤液中Cu2+含量明显降低,进一步增加铁粉用量,Cu2+含量迅速降低,当铁粉加入量为5.0 g(理论量1.1倍,包括H+消耗的铁粉)时,Cu2+的含量降低至10.8 mg/L,进一步增加铁粉,Cu2+含量降低较少。综合考虑,选择铁粉加入量为5.0 g。

2.2.3 时间对Cu2+还原率的影响

还原时间对Cu2+还原率的影响见图3。

图3 选择性还原时间对Cu2+还原率的影响

由图3可知,还原时间延长,Cu2+还原率随之提高,2 h后继续延长还原时间,Cu2+还原率增长缓慢,但延长时间会减少萃余液的处理量。综合考虑,选择2 h为合适的还原时间。

2.2.4 选择性还原最佳操作条件

综合考虑,确定选择性还原的最佳操作条件为:还原温度60 ℃,铁粉用量为理论量的1.1倍,还原时间2 h。

2.3 中和还原试验

本研究主要考察溶液pH值、还原温度、还原时间、还原剂加入量等对Cu2+、Ag+等还原效果的影响,确定最佳的工艺条件。

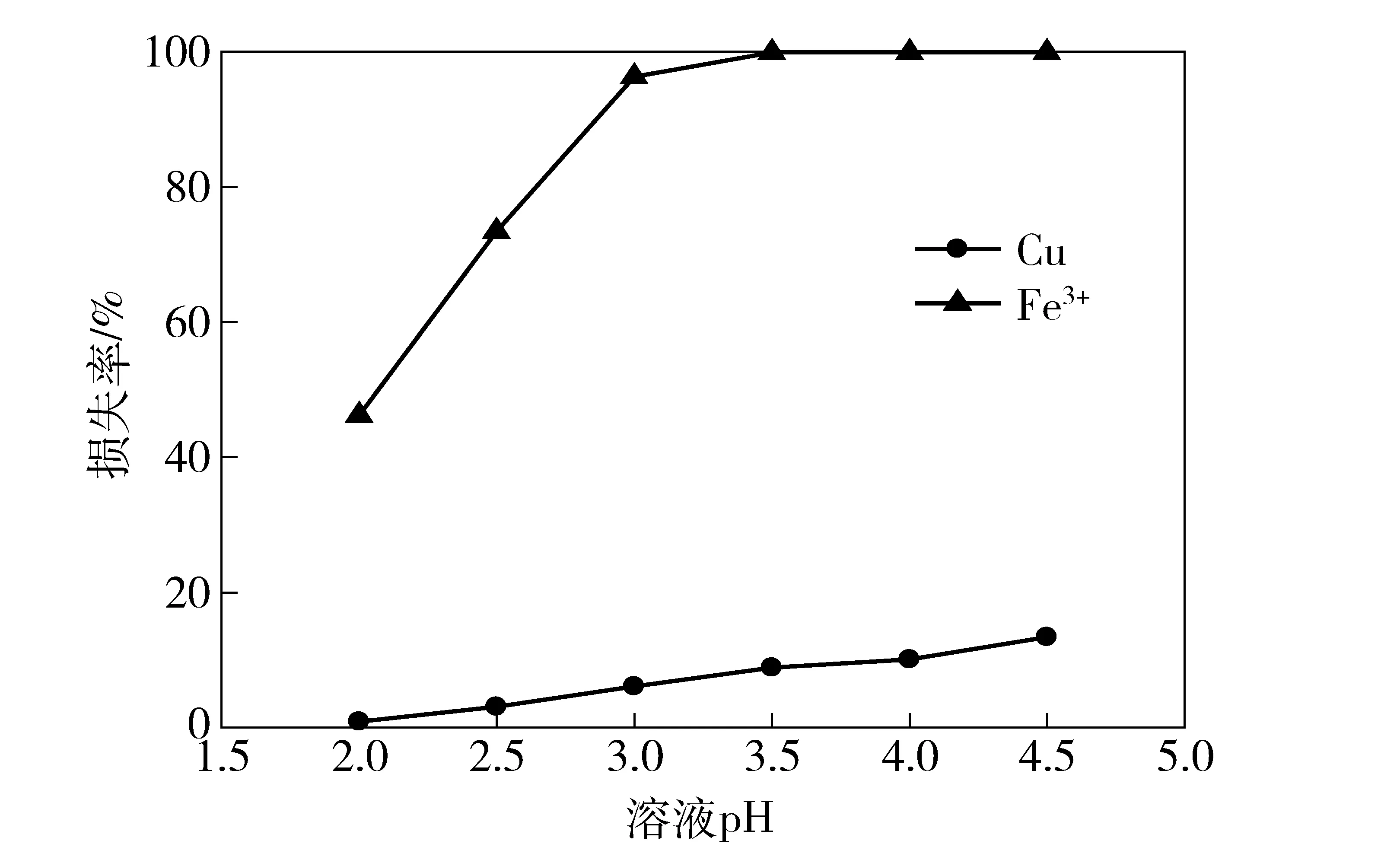

2.3.1 pH值对金属损失率的影响

用石灰石调节溶液pH值,考察不同的溶液pH值下滤液中Cu2+、Fe2+及Fe3+含量的变化,结果如图4所示。

图4 中和还原pH值对金属损失率的影响

从图4可见,随着溶液pH值升高,Fe3+的去除率逐渐增加,pH值大于3.0时,Fe3+去除率较高,而且Cu2+的损失率相对较低。因此,中和还原试验溶液pH值选择为3.0。

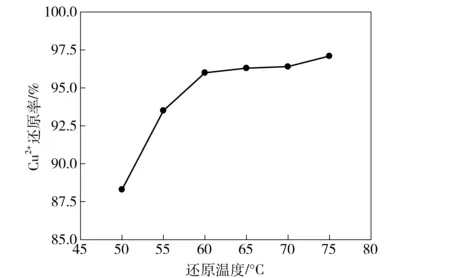

2.3.2 温度对Cu2+还原率的影响

还原温度对Cu2+还原率的影响见图5。

图5 中和还原温度对Cu2+的还原率的影响

由图5可知,还原温度升高,Cu2+还原率也随之提高,并且还原温度升高,还原速度也明显加快,故选择还原温度为60 ℃。

2.3.3 还原剂铁粉用量对Cu2+还原率的影响

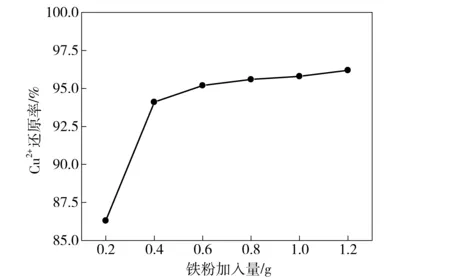

还原剂铁粉的用量对Cu2+还原率的影响见图6。

图6 中和还原还原剂铁粉用量对Cu2+还原率的影响

由图6可知,随着还原剂铁粉的加入,Cu2+还原率逐渐提高,当铁粉加入量为0.4 g时(理论量的2倍),Cu2+还原率已经达到93%,进一步增加铁粉,还原率增加不明显。因此最佳铁粉加入量为理论量的2倍。

2.3.4 时间对Cu2+还原率的影响

还原时间对Cu2+还原率的影响见图7。

图7 中和还原时间对Cu2+还原率的影响

由图7可知,还原时间延长,Cu2+还原率随之增大,1.5 h后进一步延长时间,Cu2+还原率增加缓慢,由于延长时间会减少萃余液的处理量,因此综合考虑,1.5 h为适宜的还原时间。

2.3.5 中和还原最佳操作条件

综上所述,采用中和还原法回收溶液中的Cu2+、Ag+,控制溶液pH值3.0、还原温度60 ℃、铁粉加入量为理论量的2倍、还原1.5 h,溶液Cu2+的还原率达到95%,而Ag+基本完全被还原。

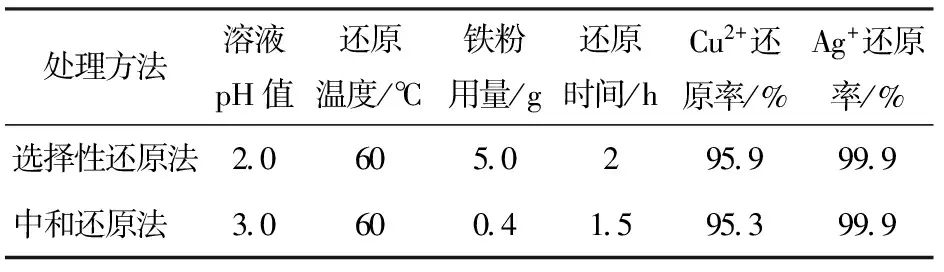

2.4 两种处理方法对比

两种回收萃余液中有价元素的方法对比见表3。

表3 两种处理方法对比

从表3可以看出,两种方法都达到了预期效果。选择性还原法由于要中和溶液中大部分的H+,因此较中和还原法铁粉用量高,反应时间稍长。

2.5 经效核算

以处理10 m3(10 000 L)的萃余液为例,对两种处理方法进行有价元素经效核算,不计动力及其他成本。处理前溶液Cu2+含量为230 mg/L,Ag+含量为0.91 mg/L;铜价格50元/kg,Ag价格4.3元/g,铁粉价格3.3元/kg,中和剂石灰石价格0.1元/kg。

选择性还原法(处理后Cu2+含量为11 mg/L):

回收的Cu价值:(230-11)mg/L×10 000 L×50元/kg=109.5元;

回收的Ag价值:0.91 mg/L×10 000 L×4.3元/g=39.1元;

还原剂铁粉价值:5.0×10 000 L×3.3元/kg=165.0元;

可见,选择性还原法处理10 m3萃余液可获利109.5+39.1-165.0=-16.4元。

中和还原法(处理后Cu2+含量为10 mg/L):

回收的Cu价值:(216-10) mg/L×10 000 L×50元/kg=103.0元;

回收的Ag价值:0.91 mg/L×10 000 L×4.3元/g=39.1元;

还原剂铁粉价值:0.4×10 000 L×3.3元/kg=13.2元;

中和剂石灰石价值:45×10 000 L×0.1元/kg=45.0元

可见中和还原法处理10 m3萃余液可获利103.0+39.1-13.2-45.0=83.9元。

可见,在回收效果基本相同的情况下,中和还原法的经济效益好,选择中和还原法作为萃余液中有价元素回收工艺是合适的。

3 结论

(1)萃余液采用选择性还原方法处理,在还原温度为60 ℃,铁粉用量为理论用量的1.1倍,还原时间为2 h的条件下,Cu2+、Ag+的还原效果较好。

(2)萃余液采用中和还原方法处理,控制溶液pH值3.0、还原温度60 ℃、铁粉加入量为理论用量的2倍,还原1.5 h后,Cu2+还原率达到95%,Ag+基本上完全被还原。

(3)对两种回收方法进行综合对比分析,中和还原法处理萃余液更经济。

[1]杨秋菊.湿法炼铜中铜萃余液和浸出液高效处理技术研究[D].中南大学,2012.

[2]任华杰,索明武.萃余液回收金属铜、锌可行性报告[A]. 2008年全国金属矿山难选矿及低品位矿选矿新技术学术研讨与技术成果交流暨设备展示会论文集[C].2008.

[3]孟祥和,胡国飞.重金属废水处理[M].北京:化学工业出版社,2000.

Studyoncomprehensiverecoveryofvaluablemetalsinraffinateofcopperhydrometallurgy

ZHANG Yu-ming, ZHANG Fu-yuan, WANG She-gu, LI Xiao-heng

The recovery process of valuable metals in raffinate of copper hydrometallurgy was studied, the treatment effects of selective reduction method and neutralizing reduction method were investigated, and the reasonable process conditions was determined. The reduction recovery of Cu2+reached over 95% after adopting two methods, most of Ag+was reduced, and the neutralizing reduction method was more economical.

copper; hydrometallurgy; raffinate; valuable metals recovery; selective reduction; neutralizing reduction

张玉明(1964—),男,高级工程师,研究方向为有色金属冶炼。

2013年河南省重大科技专项项目(131100310300)

TF811; X756

B