菱形组合钢柱复杂节点制作工艺的研究与应用

2014-08-05张发荣何志涛姜殿忠

张发荣,何志涛,姜殿忠,程 登,夏 旻,王 磊

(湖北精工钢结构有限公司,湖北 武汉 430312)

0 前言

国内建筑钢结构呈现出多样化与复杂化趋势,继国家体育场——“鸟巢”钢结构工程三角柱脚菱形内柱(见图1)的成功运用之后,菱形结构形式凭借其在建筑结构体系中所体现出的独特优势,越来越多的应用到钢结构工程之中。

随着我国建筑钢结构加工领域技术的成熟与行业的迅猛发展,菱形结构也由单一结构的菱形结构向双菱形结构形式(见图2)逐步转型。在结构设计上也由简单的等截面形式向变截面、多方向、复杂性结构转变,为国内建筑结构设计在艺术形态上提供了一大亮点,同时,在工艺技术的研究与实践上也迈出了新的步伐。

图1 “鸟巢”工程菱形内柱

1 概况

1.1 节点分析

图2 某观光塔工程菱形组合柱

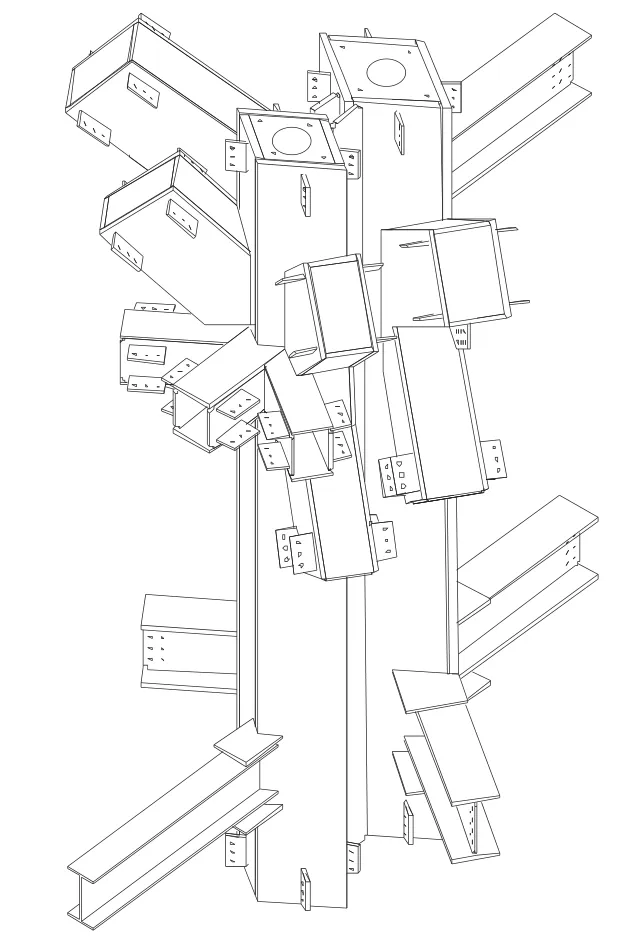

菱形组合柱结构主要是由两根菱形柱本体通过梯形连接板进行组合焊接而成。一根为上下等截面钢柱,截面尺寸530 mm×530 mm×50 mm×50 mm;另一根为上下两端不等截面钢柱,呈现下端口大,上端口小,其截面尺寸(660~600)mm×(660~600)mm×50 mm×50 mm。本菱形钢柱材质选用Q345B低合金钢,厚度50 mm,重约26 t。构件本体中隔板布置较为密集,节点部位牛腿较多,且结构形状各异,如图3所示。

图3 构件结构

1.2 节点制作的重点与难点

本构件结构形式较为复杂,节点布置比较密集,且涉及的焊接接头形式主要有对接、角接和角接与对接组合接头。综合加工过程中在异型构件工装设计、装配和焊接等方面的因素,主要存在如下问题:

(1)设计菱形组装胎架。

(2)变截面菱形合拢组装尺寸的控制。

(3)防止母材层状撕裂。

(4)厚板焊接变形控制。

2 制作工艺技术探究[1-3]

2.1 深化设计出图模式与加工工艺的结合

鉴于节点构件的复杂化和特殊化结构,工厂加工深化图纸与制作工艺相结合的模式是保证构件顺利加工的前提。经过反复分析与探讨,在制作工艺上对深化图纸出图模式提出如下要求:

(1)根据构件结构形式所设计的制作胎架,采用“点对点”坐标模式出图。

(2)针对节点变截形式,需对主体内部各块内隔板进行定位尺寸的“点对点”标注。

(3)本体合拢为非规则平面,主体及牛腿的定位尺寸控制需提供多点空间“点对点”尺寸。

(4)牛腿端口与主体端口、牛腿端口与牛腿端口之间有效的“点对点”距离,需在图面坐标中准确体现。

2.2 工装设计与制备

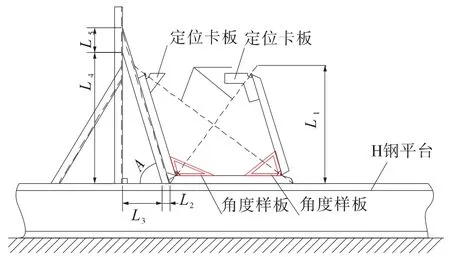

(1)组装胎架的设计。

菱形柱的拼装与标准箱型的制作有着很大的差异,菱形柱拼装的角度在制作中基本上是靠胎架来控制,角度的精度也是制作中的关键因素。制作一个既能表达出菱形柱角度又能够便于车间生产制作的简便化的胎架对生产有着重要的意义(见图4)。

图4 菱形柱简易组装胎架

(2)定位卡板及角度样板的制作。

箱体的组立过程在胎架上进行,翼板与腹板之间的角度控制非常重要。组立时必须保证菱形柱装配对角线和角度。因此,根据具体构件的特点,在制作中采用焊接定位卡板的方法来进行组装定位,用角度样板来保证定位角度,如图5所示。

2.3 焊接因素控制技术

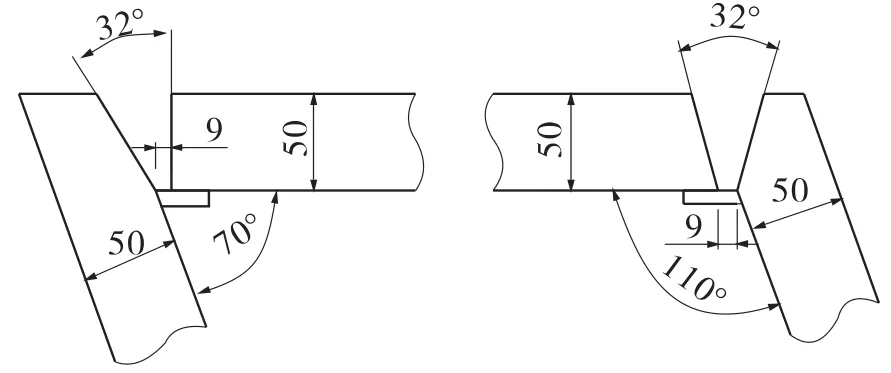

(1)坡口设计。

图5 定位卡板和角度样板

由于厚板角接接头焊接工程量大、难度高且存在严重的层状撕裂倾向,若采用窄而深的小坡口进行焊接,不仅焊缝成形系数偏小,影响一次结晶、容易产生区域偏析,而且在拘束应力大的前提下会导致焊接热裂纹的产生;若采用大坡口进行焊接,则焊接量大大增加,焊缝的焊接残余应力也大大增加,这对钢结构体系初始应力的控制极其不利,同时也影响工程工期。根据国家标准 GB50661-2011规定,必须对存在层状撕裂倾向的厚板焊接接头采取必要的防层状撕裂工艺措施。同时考虑到厚板焊接接头填充量、焊接质量、厚板层状撕裂等方面的影响,采用坡口角度适中、便于正常情况下焊接的窄间隙焊接(NGW)坡口,如图7所示。

图7 坡口大样

(2)焊接工艺措施。

a.多层多道错位焊接技术。

多层多道焊及合理的焊接规范可减小焊接线能量,能有效控制焊接变形和焊接应力。在多层多道焊接技术的基础上(见图8),加入焊接接头每一道次错位连接(见图9),以达到上一层次焊缝对下一层次进行了有效的热处理,特别适合于厚板的焊接。多层多道错位焊接技术能够消除焊接冶金过程中柱状晶并使晶粒细化。同时,对焊接接头的应力应变控制也相当有利,能够提高焊接接头的综合性能。

b.道间温度和保温措施。

图8 多层多道焊

图9 接头错位焊接

根据国家规范GB50661-2011要求,在焊接过程中,控制最低道间温度不得低于预热温度。道间温度应在焊缝金属或相邻的母材金属处测得,测量时间选择在电弧经过之前的焊接区域内瞬时测量。由于焊缝较长,未能焊到之处应采取保温措施(见图10),以防止温度降低过快,如果焊接区域温度过低,应重新加热。

图10 石棉被保温措施

c.后热与消氢处理。

为了加速焊接接头中氢的扩散逸出,防止焊接冷裂纹的产生,焊后及时后热和消氢处理是防止焊接冷裂纹的有效措施之一。特别是对于氢致裂纹敏感性较强的厚板焊接接头,这样既可以降低预热温度,减轻焊工劳动强度,又可以采用较低的焊接热输入使焊接接头获得良好的综合力学性能。

d.焊缝锤击消应力措施。

在热状态下使用带有小圆弧面的锤锤击焊缝金属,使焊缝得到延展,从而减小焊件的残余收缩应力。锤击应均匀、适度,避免因锤击过分而产生裂纹。在低于300℃时,锤击力不宜过大;在100℃以下时,禁止锤击。

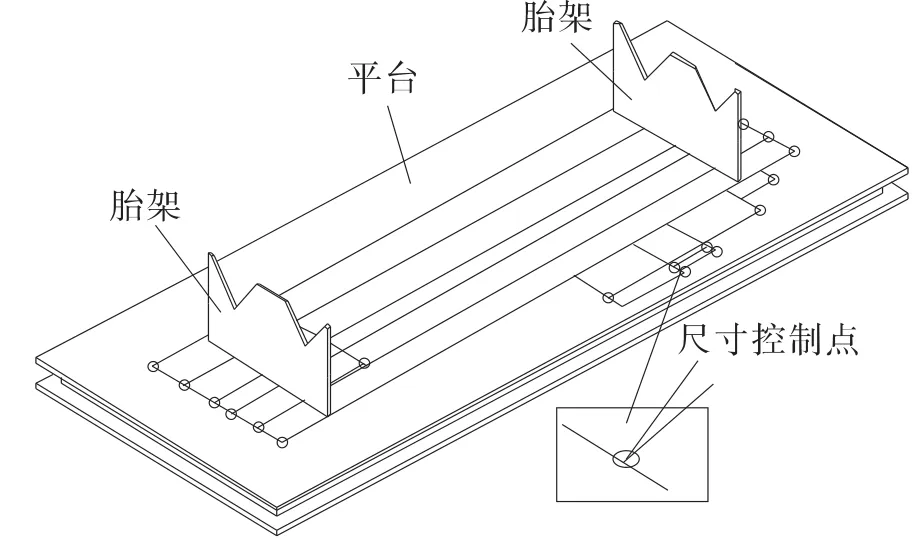

2.4 节点装配与焊接工艺

本构件具有较多的牛腿,结构较为复杂,在设计上大量应用了50 mm的中厚板。考虑各道工序之间的交叉影响和装配工序的难度,在操作时应按如下要求进行:

(1)在组装平台上根据图纸设计尺寸,划地样线,标示各牛腿关键尺寸控制点,建立平面坐标系,搭设简易的装配胎架(见图11)。在各个重要控制点所投影的位置打上样冲眼,以柱本体及节点部位牛腿后续复胎时使用。

图11 组装胎架

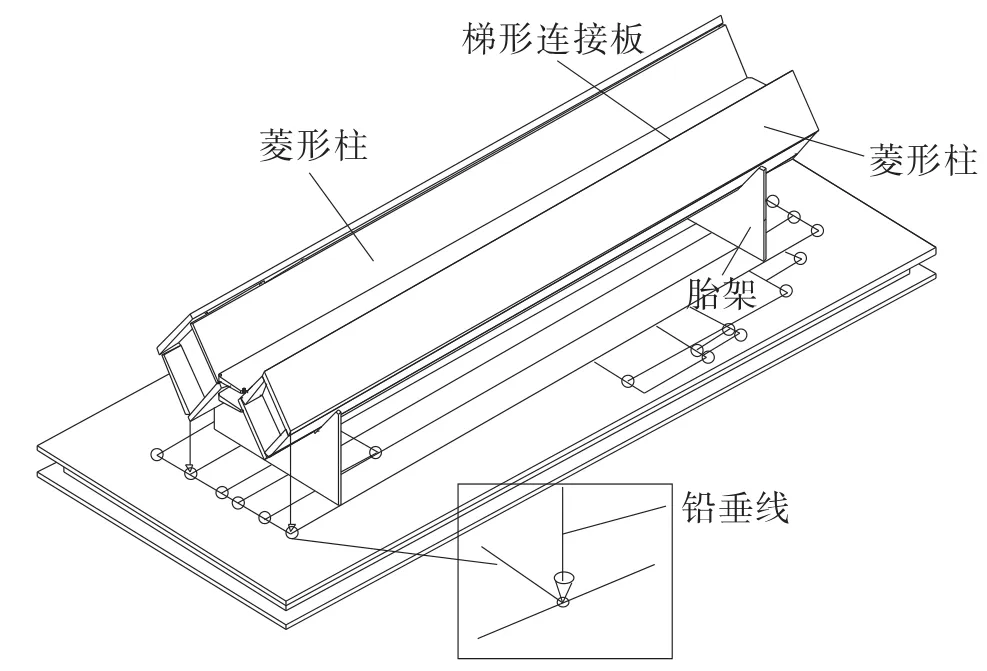

(2)根据构件的结构特点,按照“先中间,后两边”的装配合拢原则,先进行一块梯形连接板的装配,然后将两菱形柱上胎架,就位好后再进行第二块梯形连接板的定位。菱形柱及板件上胎架时注意其端头的基准控制点,需在平台上所画的地样用铅垂线进行核准,如图12、图13所示。上述工序完毕后再进行梯形连接板与菱形本体之间的主焊缝焊接,焊接时遵循同向同步对称施焊的原则,进行分段退焊法焊接,如图14所示。

(3)依据“由难化简”的指导装配原则,首先装配V型牛腿,装配时根据地样上的关键控制点进行牛腿的准确定位。定位时,需用铅垂线对牛腿的各个关键点进行检查,如图15所示。

(4)以第一个V型牛腿为参照点进行组合异形牛腿的装配,如图16所示。装配时,先以中间箱型牛腿为基准进行定位,然后定位其余两个箱型牛腿,对于各个牛腿的关键控制点需用铅垂线进行校核。最后,根据“点对点”坐标检验牛腿与牛腿之间控制点的尺寸误差。

图12 梯形连接板就位

图13 菱形柱就位

图14 主焊缝焊接顺序及方向

(5)完成上述工序后再进行第二个V型牛腿的装配。由于V型牛腿与梯形连接板和菱形本体之间的夹角较小,且两V型牛腿之间的间距较小,无法对第二个V型牛腿进行全位置焊接。在装配V型牛腿时,首先组装U型牛腿,待牛腿焊接完毕后在进行牛腿另一面盖板的焊接,如图17所示。

图15 V型牛腿就位

图16 异型牛腿装配

图17 V型牛腿就位

(6)装配剩余的H型牛腿和牛腿上零件板,待牛腿全部焊接完毕后再对构件起胎翻面装配另一面剩余牛腿。装配完毕后,要求对各重要控制点进行“点对点”实测检查,减小构件各部件之间的尺寸偏差,如图18、图19所示。

图18 H型牛腿及零件板的装配

图19 菱形组合柱

4 结论

通过探讨菱形组合钢柱工艺制作技术方案,兼顾和解决了制作中各环节的重难点。通过工装设计,使得异型构件在装配精度上得到了很好的控制。合理的牛腿装配及焊接顺序也使得构件整体焊接变形得到了很好的改善,为同类工程构件的加工制作提供了参考。

[1]钢结构焊接规范(GB 50661-2011)[S].北京:中国建筑工业出版社,2011.

[2]戴为志,高 良.建筑钢结构工程焊接技术及实例[M].北京:化学工业出版社,2010.

[3]英若采.熔焊原理及金属材料焊接[M].北京:机械工业出版社,2010.