驾驶室地拖链积放装置的改进设计

2014-07-12郑慧玲赵伟鹏

郑慧玲,赵伟鹏

(1.湖北汽车工业学院 机械工程学院,湖北 十堰 442002;2.东风商用车有限公司 总装配厂,湖北 十堰 442002)

驾驶室地拖链积放装置的改进设计

郑慧玲1,赵伟鹏2

(1.湖北汽车工业学院 机械工程学院,湖北 十堰 442002;2.东风商用车有限公司 总装配厂,湖北 十堰 442002)

某装配厂装配一车间驾驶室地拖链是倒挂式推杆自动运输链,针对某装配厂装配一车间驾驶室地拖链存在的一些问题如设备故障率高、台车积放可靠性差等问题,进行原因分析,对台车的积放装置进行改进设计。通过改进实施提高设备的运行可靠性、安全性,降低设备故障率,降低设备日常维修成本。

积放装置;倒挂式;可靠性;经济性

输送设备种类很多,国内常用的有悬挂式闭式链;悬挂式开式链;积放式悬挂链;悬挂电动单轨小车系统(电动自行小车、电动自行葫芦);手动滑轨;手动推车;地链及积放式地拖链等。

积放式输送链是一种机械化程度较高的综合性空间储运系统。它具有运输、储存和实现科学管理生产的功能。它能满足生产的广泛要求,很容易、平稳地与操作工位、装截、卸载设备以及生产中各种自动化仪器相配合,使载荷在任意工位分别停止,而不必停止整个生产线。输送系统的正常运行是确保整套设备工艺目的的实现的关键。积放式输送链系统的任务是把未处理工件在正常设计线速度范围以内均匀、平稳、连续不断的运送到各设备工艺段,从而使各工艺段的工艺目的完成。整套设备各工艺段必须由输送系统的正常工作而连成一工艺设备整体,以达到连续生产的工作方式。

1 驾驶室地拖链现状分析

1.1 地拖链简介

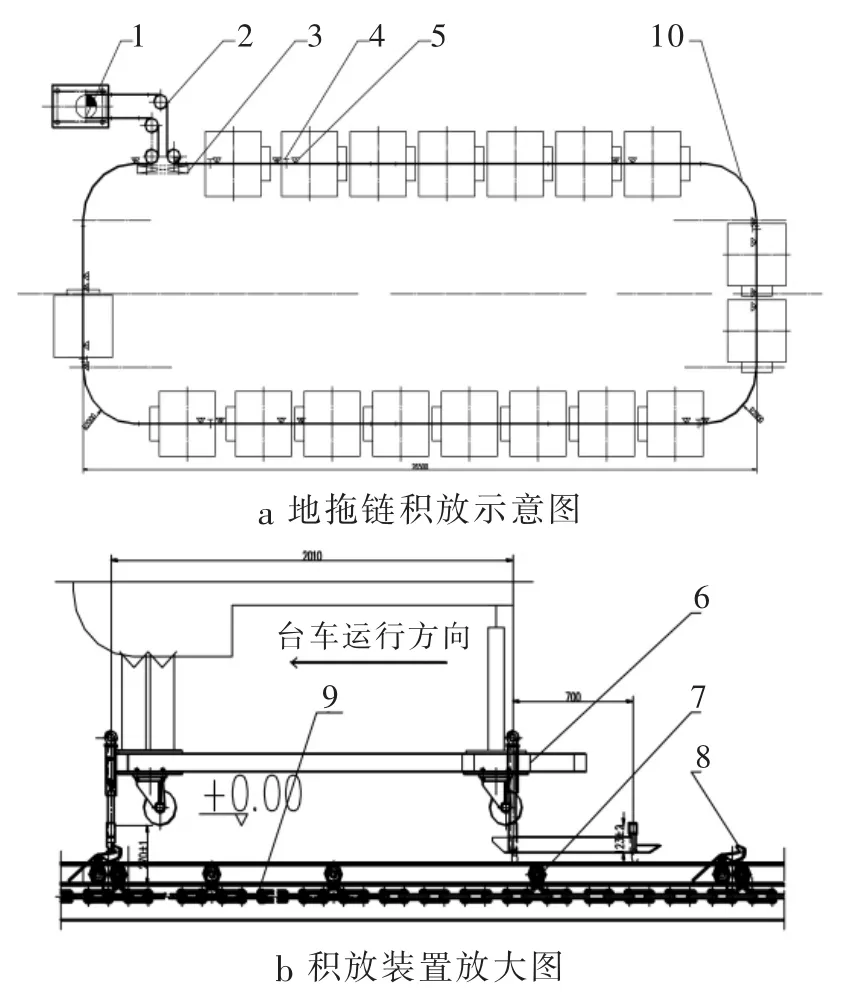

某装配厂装配一车间驾驶室地拖链是在2003年由某设计研究院有限公司设计并安装的,是2条用于平头车驾驶室和发动机分装、储运的倒挂式推杆运输链,储运路线如图1所示。该地拖链有效工作长度为52.6m,储运能力为18台驾驶室,工艺速度为0.5~4m·min-1,是一条全自动运输链,主要由传动张紧装置、直传装置、运输链条、推头小车、滑架、滑架轨道、控制系统、积放式驾驶室台车等几大部分组成。驾驶室台车在直段运行时可实现自由积放。控制系统设自动控制和手动控制2种,操作工只能采用自动控制系统,一般情况下避免操作工进行手动推车,只有当系统出现异常,停止系统运行时,才可将台车前推杆拔起后进行手工推车。手动控制系统只能在维修人员进行维修时采用。

图1 驾驶室地拖链储运路线图

驾驶室的分装和输送是整车装配特别重要的环节,设备的可操作性和运行可靠性都严重影响着整车生产节拍,与经济效益息息相关。目前装配一车间驾驶室分装线采用的积放式地拖链,链条上安装有活动推头,推头端部的倒钩与链条的运行方向一致,并与台车的前插杆的尾部结构相匹配;台车的前插杆通过台车套筒定位,尾部呈中空;后插杆通过固定套与台车连接,后插杆下部的尾板与所述前插杆尾部中空相匹配,前插杆尾部宽度小于推头的宽度,后插杆的尾板的宽度远小于推杆的中空宽度,且高度与中空高度相适应。原理结构如图2所示。

图2 原积放装置原理结构图

1.2 问题分析

2010年1~6月对驾驶室地拖链的使用状况进行了跟踪调查,其结果如表1所示。根据统计结果发现:在2010年1~6月里驾驶室地拖链,总维修费用达24549元,占了装配一车间总维修费用的30.1%。

表1 驾驶室地拖链故障修复费用统计元

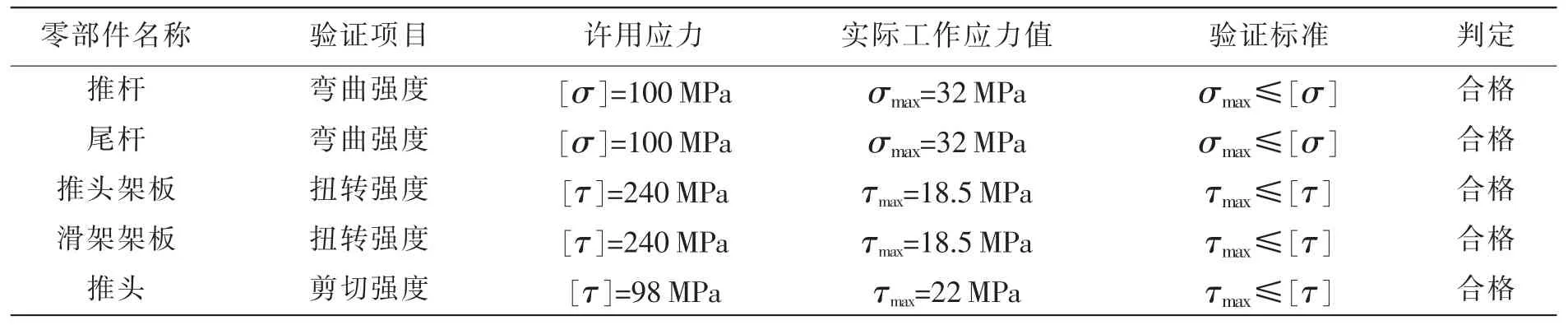

表2 损坏的各零部件设计能力检测结果

故障现象主要是积放装置(包括推头、推杆和尾杆)的变形或断裂,对积放装置各部件均进行了强度校核,其数据如表2所示,能满足正常使用的要求。

对故障原因进行分析得出:造成积放装置变形和断裂的主要原因是后插杆下部的尾板顶住前插杆,尾板不能正常穿过前插杆下部中空使推头脱离前插杆,造成积放装置挤压变形损坏,积放装置使用可靠性差,因此决定对积放装置进行重新设计。

2 方案设计

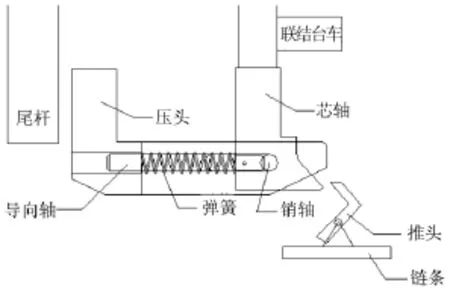

为了提高积放装置可靠性,改变对接方式,对积放装置进行改进设计,其结构原理如图3所示。

六坝干、斗、农渠总长100.19km、各类建筑物 2050座,大都建于六七十年代,运行年限长,老化失修严重,渠道完好率低。标准量水断面少,使测水量水不精确。

图3 积放装置结构原理图

工作原理为:推头由链条带动向前行进,推头与芯轴接触后,芯轴由推头带动向前行进,芯轴与台车固定联结,台车也就与推头同时向前行进,达到台车自动行进的目的。在整个输送链中需要停车的位置安装了停止器,当台车运行到停止器处时,压头受到停止器的阻挡向后滑动并压缩弹簧,同时压头后端斜面推动推头转动,使得推头与芯轴脱离,推头则从压头的底部划过继续向前运行,整个积放装置连同台车就停止了下来。当停止器打开后,压头由弹簧的弹力弹回原位,推头运行到台车处时带动台车前进。每辆台车的尾部也都设计了尾杆,当运行中的台车遇到前面停止的台车时,压头受到前车的尾杆阻挡,压头向后滑动使得推头与芯轴脱离,不至于发生两车相挤的状况。

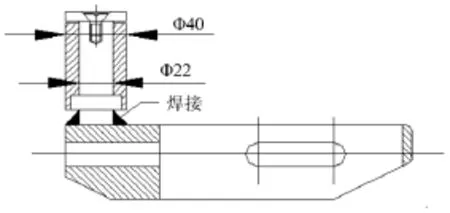

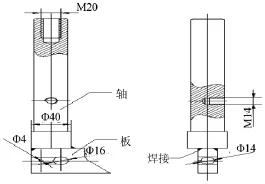

2.1 压头部分的结构设计

为了便于加工,压头和小轴分开加工,采用焊接联结。由于小轴需要在盖板的导向槽中滑动运行,所以小轴部分设计成轴与轴套结合的结构形式,转化轴与导向槽的之间摩擦为滚动摩擦。轴端盖板采用沉头螺钉固定,使设计美观。其结构设计如图4所示。

图4 压头设计

2.2 芯轴的结构设计

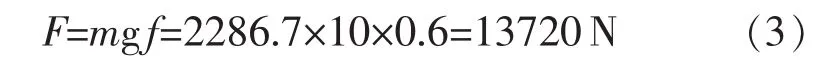

芯轴由板和轴两部分焊接而成,在轴中部设计一个螺纹孔,用于轴与台车上固定套的固定。板上开一个直径4mm的孔,用于装配弹性销以联结导向轴。其结构如图5所示。

图5 芯轴设计图

2.3 芯轴设计的校核情况

根据芯轴的受力情况,可将其简化为简支梁的形式,其载荷分布图如图6所示:

图6 简支梁的载荷分布

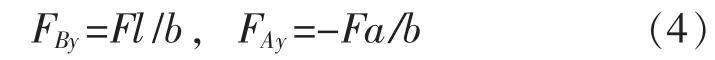

1)计算支反力

由平衡方程∑MA=0,可得:

由平衡方程∑MB=0,可得:

已知牵引力

分别代入式(1)~(2)得:

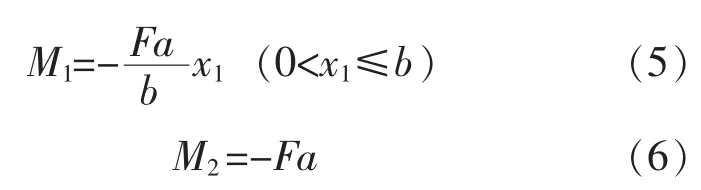

2)建立弯距方程

式中:M1为整根杆任意一点x1处的转矩;M2为当x1取最大值b时的最大转矩。

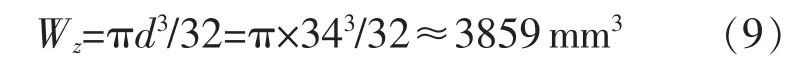

3)强度校核

由图6弯距图可知

代入a值取10mm,得:

芯轴材料选用45#,许用应力[σ]取60MPa,直径取34mm,则可知其抗弯截面系数:

则最大弯曲正应力:

所以选用直径为34mm的芯轴,可满足其强度要求。

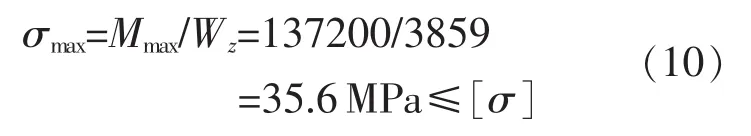

2.4 固定套的结构设计

固定套结构如图7所示,在圆筒上开槽,想让一辆台车在某一位置单独停止时,可将芯轴连同压头向上提起,达到停车的目的。

图7 固定套设计图

2.5 设计总体图

整个积放装置的设计效果图如图8所示。

图8 积放装置的效果图

3 结论

经过一段时间的运行,证明这种积放装置与原来的设计相比,稳定性好,停车精度高,可以避免因脱钩而引起的连续跟车的故障的发生;制作、调整、维修、保养十分方便;系统运行可靠性大,有效地保证系统在不同负荷情况下的正常运行。从而减少了维修费用和故障时间,大大降低了成本,提高了经济效益。

[1]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[2]徐灏.机械设计手册[M].北京:机械工业出版社,2000.

[3]余善芬.新型地拖链的设计 [J].起重运输机械,2002(10):23-27.

[4]王永利.积放链输送系统在推土机结构件涂装线中的应用[J].现代涂料与涂装,2012(1):55-59.

Improved Design of Accumulation Devices for Cab Ground Towline

Zheng Huiling1,Zhao Weipeng2

(1.School of Mechanical Engineering,Hubei University of Automotive Technology,Shiyan 442002,China; 2.Assembly Plant,Dongfeng Commercial Vehicle Co.Ltd,Shiyan 442002,China)

The ground towline in No.1 cab of an assembly plant is an upside-down plunger automatic transport chain.The problems existed in the process of ground towline running were analyzed such as the high failure rate of equipment,the poor reliability of trolley accumulation.The design of the trolley accumulation devices was improved to increase the reliability,security of the devices,and reduce the routine maintenance costs.

accumulation device;upside down style;reliability;economy

TH18

A

1008-5483(2014)01-0047-04

2013-11-06

郑慧玲(1985-),女,湖北十堰人,硕士,主要从事机械设计及理论方面的研究。

10.3969/j.issn.1008-5483.2014.01.0012