基于立方压头的多点成形数值模拟研究

2023-01-18周翔宇

周翔宇 于 洋 俞 峰 胡 勇

(武汉理工大学教育部船舶技术高性能重点实验室1) 武汉 430063) (武汉理工大学船海与能源动力工程学院2) 武汉 430063)(江南造船(集团)有限公司3) 上海 201913)

0 引 言

船体曲面外板的成形按加工方式可分为热加工成形和冷加工成形.多年来,国内外船厂对双曲度外板加工一直是采用人工操作压力机与水火弯板相结合的方式进行的.板材的多点成形技术是目前解决上述问题较好的途径[1].李明哲等[2]对多点冲压成形的基本理论与实用技术进行了系统研究,并研制出了多点冲压成形样机.王呈方等[3-5]提出使用“方形压头可调活络模具板材曲面成形装置”的三维曲面船体外板自动成形加工的技术,并基于该技术成功制造了“船舶三维数控弯板机”,该设备已运用在实际的船体外板加工生产中,但是压痕始终是船体外板加工的主要缺陷.

借助ANSYS/LS-DYNA进行显式数值模拟计算,针对在板材冷冲压成形中如何控制和抑制压痕方面的研究,Cai等[6]比较了三种不同形状的压头,得出倒角立方压头成形质量优于半球形和立方形压头的结论.刘纯国等[7]对多点成形中压痕的形成与控制方法进行相关研究,分析了多点成形中压痕缺陷的形成及影响因素,指出弹性垫技术可以明显地消除压痕缺陷,并通过典型的数值模拟及成形实验说明了弹性垫技术及多道成形技术消除压痕缺陷的有效性.张传敏等[8]利用ANSYS/LS-DYNA软件对马鞍形件的传统拉形及多点拉形过程进行了数值模拟,并对多点拉形中压痕的产生原因及抑制方法进行了研究.孙刚等[9]采用有限元数值模拟手段针对多点成形过程中产生的压痕现象以及消除压痕的措施进行探讨,通过对1与3 mm厚度的马鞍型曲面件进行数值模拟,结果表明:在相同条件下,用多点模具工艺成形的板材比用多点压机工艺成形的板材压痕深度大3~15倍,而且在成形过程中出现压痕的时间早.文中基于三维数控弯板机的立方压头模具建模,通过板材成形数值模拟试验,对比完全倒圆角立方压头模型、立方压头模型和不完全倒圆角立方压头模型冲压得到的板材厚向应变,比较压痕情况,探究倒圆角立方压头在多点成形工艺过程中抑制板材压痕缺陷的可行性.

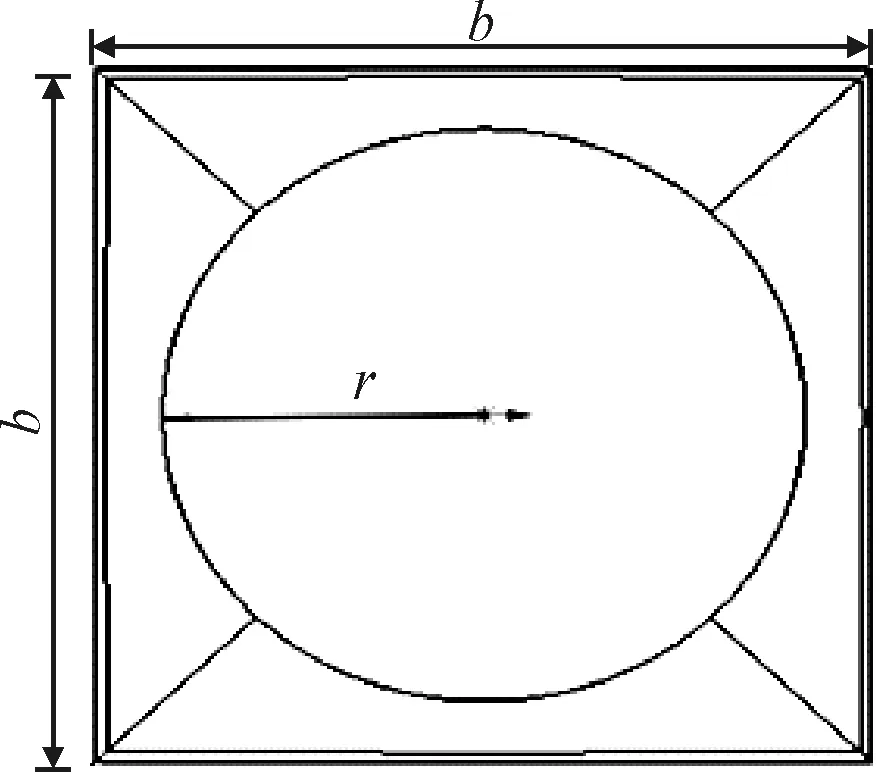

图1 压头圆平面半径r

1 三种立方压头的建模

1.1 压头圆平面半径r

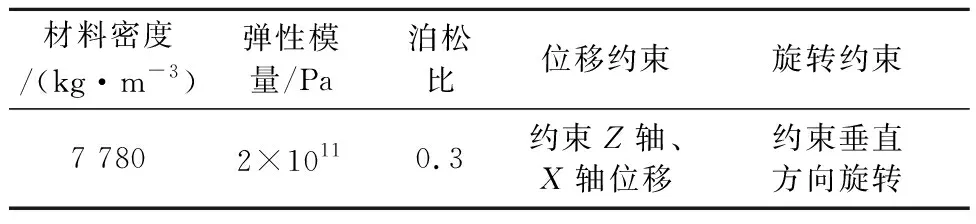

针对压头圆平面半径r(见图1)的不同取值建立三种不同的压头模型,b为压头边长,取b=58 mm,将压头定义为刚体,每个压头的钢材材料参数相同,见表1.

表1 压头刚体模型参数

图2 压头模型

2 压头冲压数值模拟试验

数值模拟试验采用的冲压成形设备为武汉理工大学造船工艺研究所的SKWB-800型船舶三维数控弯板机[10].该设备可加工任意长度的板材,且可连续加工,上模压头个数14×14,下模压头个数15×15,单个压头最大冲压压力为20 kN,该设备还可以加工帆形、马鞍形等复杂曲板.

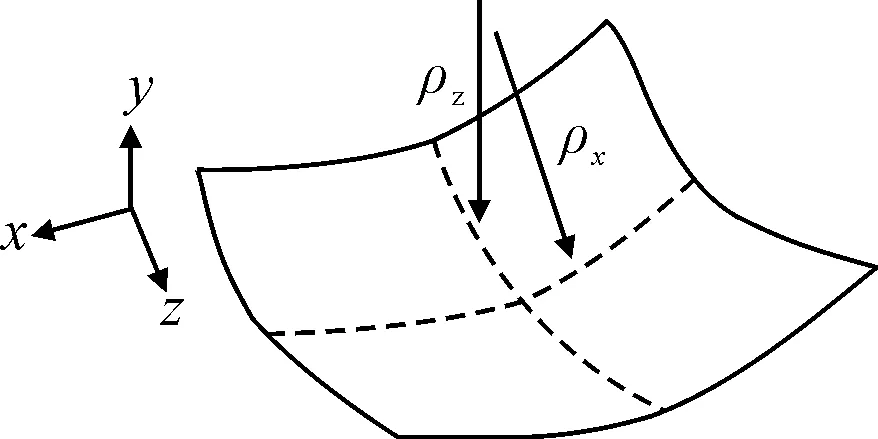

试验研究的板材为帆形板,示意图见图3.板材材料为INVAR钢材,板材密度为8 410 kg/m3,弹性模量123 GPa,泊松比0.25,屈服应力241 MPa,抗拉强度为440 MPa,伸长率40%.三组试验板材的参数见表2.

帆形板满足曲面方程:

(1)

图3 帆形板示意图

表2 试验板材曲面方程相关参数

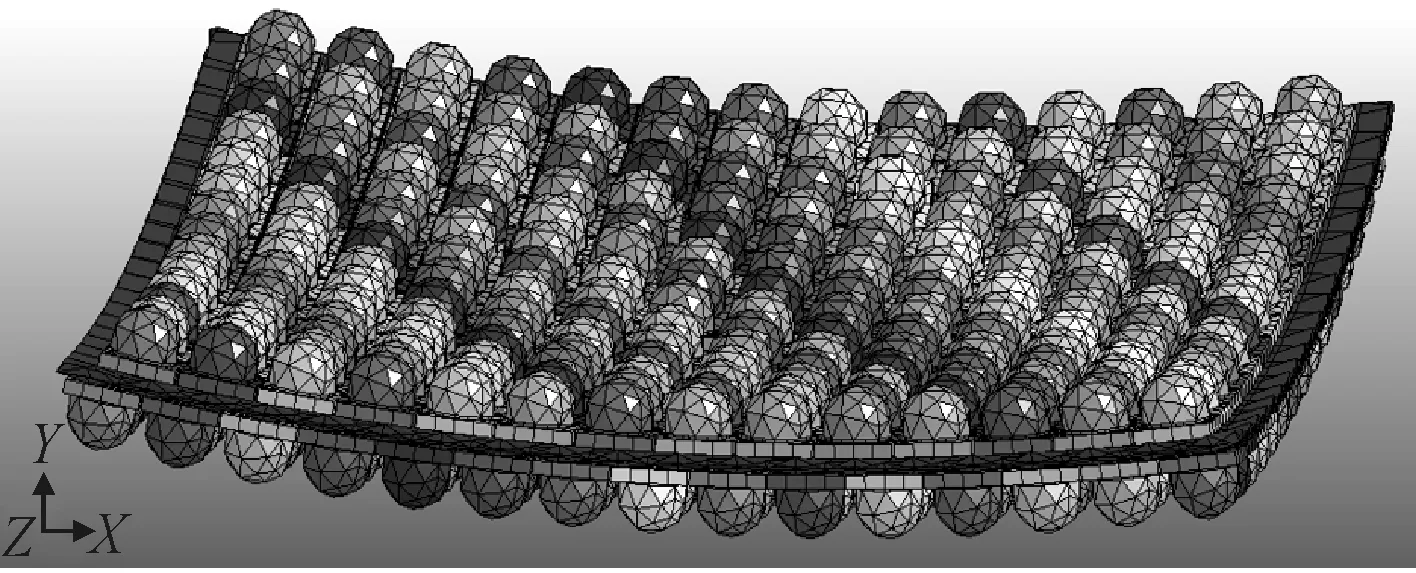

选择SOLID164作为划分板材和刚体压头的单元类型,网格划分时,压头属于刚体模型,可以划分的粗糙一些,板材需要详细分析应变应力,所以板材划分的单元体较小,见图4.出于避免沙漏模式的考虑,在承受弯曲载荷的时候沿厚度方向划分5层,沿长度和宽度方向划分成41个,板材总单元数6 400,且尽量使压头和板材接触的单元大小相同,提高计算精确度.

图4 网格划分

试验选用单面接触类型中的自动接触子接触类型,定义接触过程中输入的静摩擦因数μ=0.15,动摩擦因数μ2=0.1.

上压头模具排列个数为14×14,下压头模具排列个数为15×15,1、2、3号帆形板板材尺寸为900 mm×900 mm×12 mm,根据表2中不同压头圆平面半径r确定的压头模型,针对三组板材在ANSYS/LS-DYNA中编写APDL命令流进行多点成形数值模拟试验.

3 帆形板的数值模拟试验结果

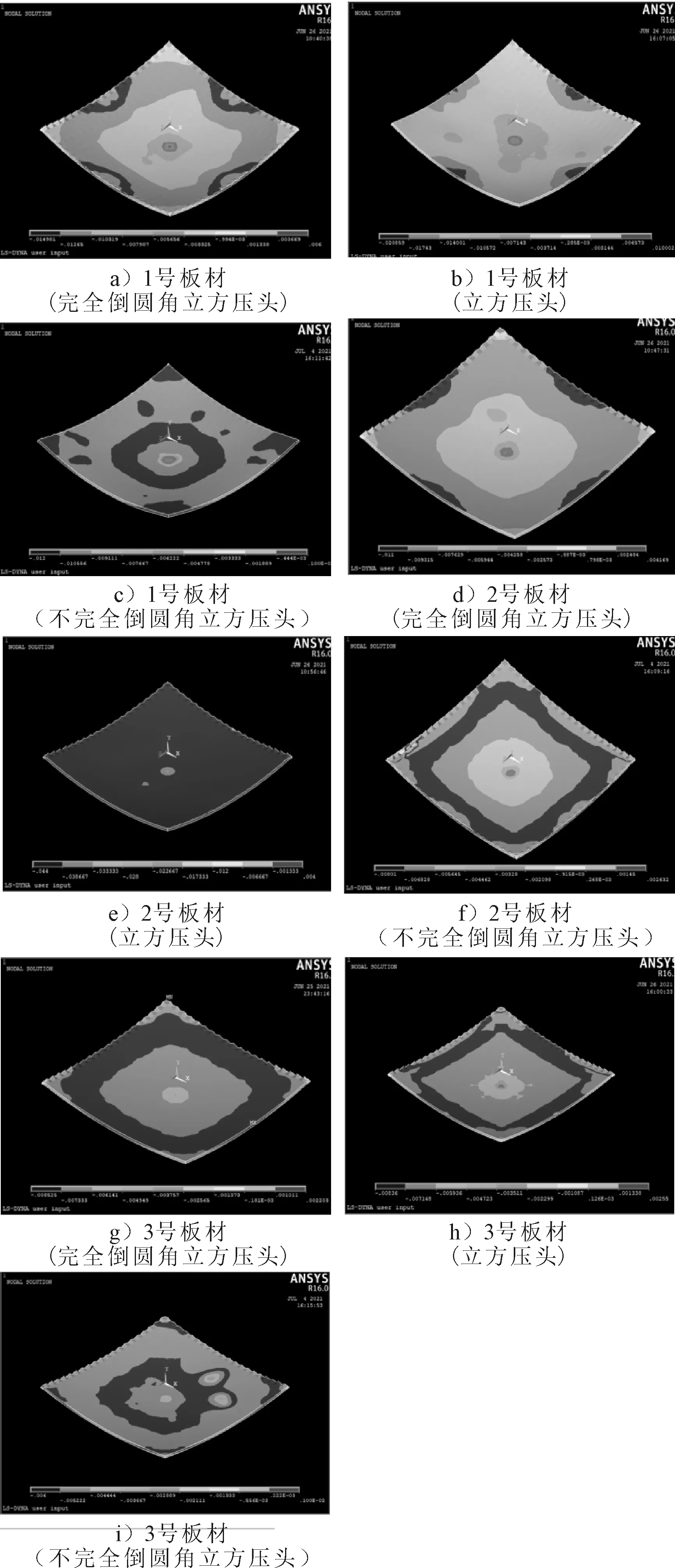

3.1 三种压头的厚向应变云图

图5为厚向应变云图.由图5可知:用完全倒圆角立方压头进行冲压得到1、2、3号板材,压头圆平面半径r=27 mm完全倒圆角立方压头成形质量较好,板材厚向应变绝对值最大值分别为0.015、0.011、0.008;用立方压头进行冲压得到的1、2、3号板材厚向应变绝对值最大值分别为0.021、0.044、0.008;用不完全倒圆角立方压头冲压得到1、2、3号板材,压头圆平面半径r=35 mm时不完全倒圆角压头成形质量较好,板材厚向应变绝对值最大值分别为0.012、0.008、0.006.不完全倒圆角立方压头较立方压头、完全倒圆角立方压头得到的板材厚向应变更小,且厚向应变分布更加均匀,而立方压头和完全倒圆角立方压头得到的板材局部变形更加严重,这说明不完全倒圆角立方压头模型抑制板材压痕的效果更加明显,成形效果更好.

图5 厚向应变云图

3.2 试验结果分析

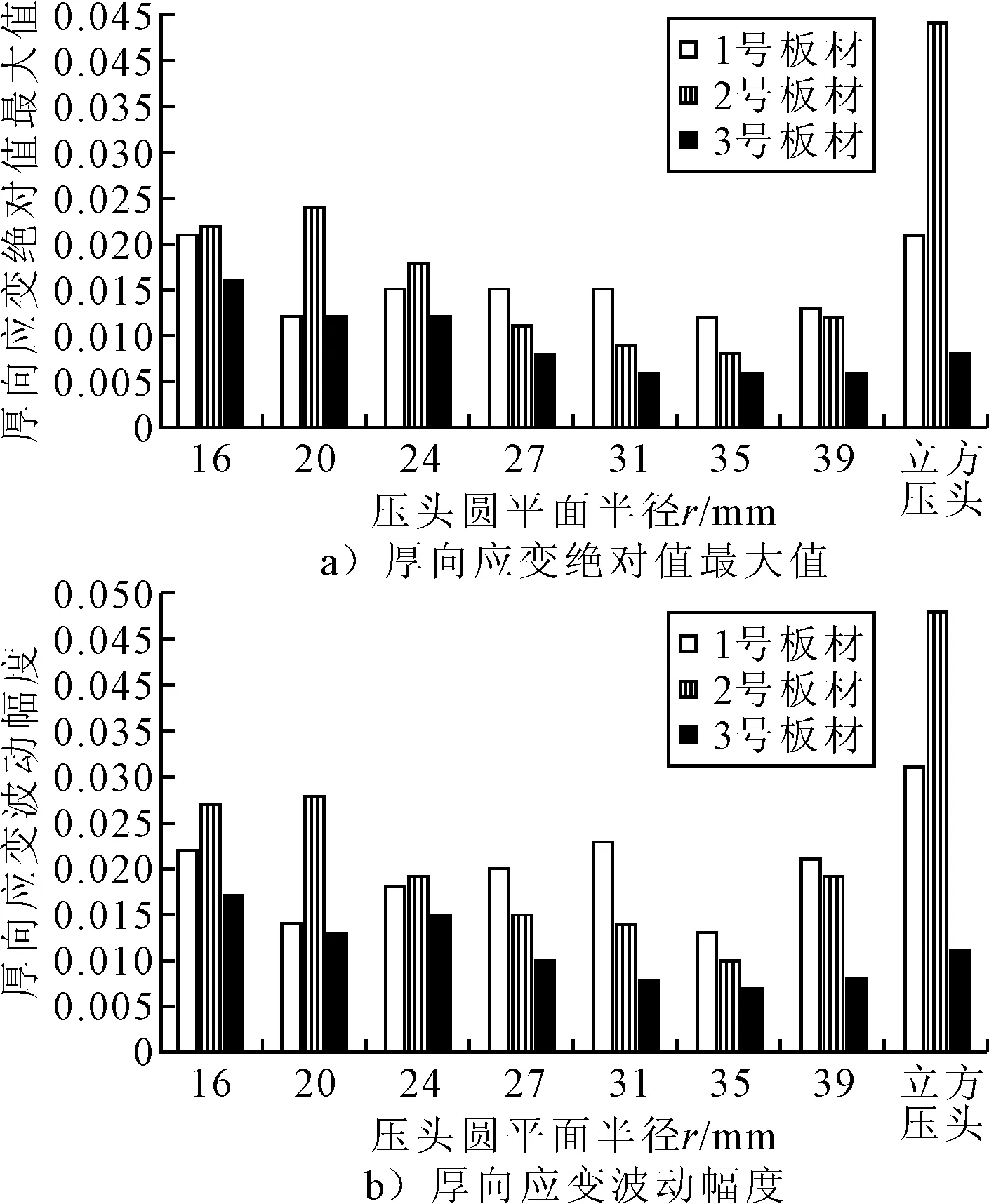

用厚向应变绝对值最大值、厚向应变波动幅度(板材厚向应变最大值、最小值之差)来描述压痕,已有的研究表明厚向应变可以较好地描述压痕情况[11],试验结果见图6.

图6 板材厚向应变绝对值最大值、厚向应变波动幅度与压头圆平面半径变化图

由图7可知:1、2、3号板材冲压之后,相比于立方压头和完全倒圆角立方压头,不完全倒圆角立方压头在不同双向曲率半径的板材冲压过程中,随着压头圆平面半径r的增加,厚向应变绝对值最大值总体呈现下降趋势,厚向应变波动幅度随着压头圆平面半径r的增加而明显减小,这意味着不完全倒圆角立方压头在板材冲压过程中板材压痕更轻微,成形效果更好,而立方压头压痕最明显,成形效果最差.

从r=31,35,39 mm这三组不完全倒圆角立方压头冲压得到的板材厚向应变绝对值最大值和厚向应变波动幅度变化图来说,随着压头圆平面半径r的增加,板材厚向应变绝对值最大值和厚向应变波动幅度总体上保持先减小后增加的变化趋势,在r=35 mm左右时最小,这说明不完全倒圆角立方压头在r=35 mm左右时抑制压痕效果最明显.

4 结 束 语

运用三种立方压头模型进行基于武汉理工大学SKWB-800型船舶三维数控弯板机的有限元数值模拟试验,通过三种立方压头的数值模拟试验结果进行对比,证明相较于立方压头和完全倒圆角立方压头,不完全倒圆角立方压头在冲压过程中抑制压痕效果更好,且在压头圆平面半径为35 mm左右时抑制压痕效果最好.