高压共轨多次喷射系统喷油器控制算法研究

2014-07-12姜成峰孙仁云

姜成峰,孙仁云

(西华大学 交通与汽车工程学院,四川 成都 610039)

高压共轨多次喷射系统喷油器控制算法研究

姜成峰,孙仁云

(西华大学 交通与汽车工程学院,四川 成都 610039)

为了实现高压共轨柴油机的多次喷射,控制喷油器是核心。基于高压共轨喷油器设计了适应于多次喷射的控制算法,并对其进行了驱动试验验证。试验结果表明:该控制系统实现了对高压喷油器的有效控制,喷油器每循环可实现3次喷射,使得共轨式柴油机电控单元硬件得到简化,并且为实现多次喷射提供了一种参考方法。

柴油机;高压共轨;多次喷射;控制算法

高压共轨结合电控喷射技术使得汽车动力柴油化成为近年来倍受业界关注的发展方向。国内诸多企业和科研单位也投入了大量人力物力研发高压共轨式电控柴油机喷油系统,其中喷射的控制技术尤为关键,它控制柴油机的喷射系统并影响着柴油机的运行状况,特别是排放。随着排放法规的日益严格,多次喷射的技术便出现,但其喷射系统的控制技术变得更加复杂。目前,国内主要通过复杂硬件电路对喷油器进行高压打通和低压保持,利用简易的算法实现燃油的多次喷射。但硬件的复杂性、稳定性和成本还有待提高。为了改善上述缺点,在对高压共轨柴油机燃油的多次喷射的控制上,通过对控制算法的优化减轻硬件的负担的方式来研究,以期达到能够实现高压共轨柴油机多次喷射,提高硬件的稳定性,降低硬件的成本开销和复杂性。

1 传统多次喷射控制方法的分析

传统的高压共轨柴油机的多次喷射实现的方法是采用复杂的驱动电路和简单的控制算法,硬件包括一个高电压电源驱动电路和一个低电压电源驱动电路,高电压驱动电路控制着喷油嘴的瞬间开启阶段,低电压驱动电路控制着喷油嘴开启的维持阶段。在控制的算法中,主控芯片主要控制这2种电压的开启和关闭。当需要快速开启喷油嘴时,采取开高电压断低电压的方式;当需要维持喷油嘴的开启时,采取开低电压断高电压的方式;当结束喷油时,采取的是同时断高低电压的方式。通过研究发现,传统的控制方法中硬件驱动电路较为复杂、稳定性不高且硬件的开销也较大,故笔者考虑将原有的控制算法进行优化,同时将原有的低电压电源驱动电路去掉,只采用一个高电压电源驱动电路,以期实现多次喷射的功能并且使硬件电路得到大幅度的简化、提高电路的稳定性。

2 喷油器驱动电路的设计

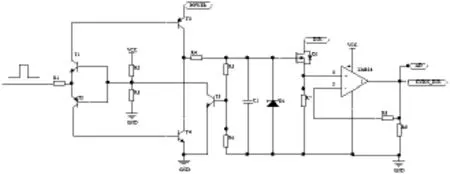

图1中,T1和T2组成了一个反置的图腾柱,用来实现隔离,同时确保2只驱动管T3和T4不会同时导通。R1和R3提供了PWM电压基准,通过改变这个基准,可以让电路工作在PWM信号波形较为陡直的位置。T3和T4提供MOS管的驱动电流,当MOS管导通的时候,T3和T4相对蓄电池正极和地最低都只有一个Vce的压降,大约为0.3V左右。R5和R6是反馈电阻,其目的是对MOS管门极进行电压采样,采样后电压通过T5对T1和T2的基极产生一个负反馈,从而把MOS管门极电压限制在有限的范围内,必要时可以通过硬件方式将MOS管关断。该数值可以通过R5和R6来调节。

图1 喷油器驱动电路

MOS管的D极接喷喷油器,R7为采样电阻,阻值为20 mΩ,喷嘴线圈电流同时也会流经R7,在R7上产生压降,大约为100 mV,采用运放LM324进行放大后通过CURN_INJ1接主控单片机的AD口,用于实现对喷油嘴电流的采样和控制基础,AD接故障诊断单片机,用于检测是否过流。

3 控制算法的设计

3.1 PIT定时器的设定

本程序中,PIT定时器起非常重要的作用,这个时间涉及到高电压持续时间、维持电压的持续时间、预主喷的时间间隔和主后喷的时间间隔,这些因素都和具体的发动机参数有关,要经过调试和实验后确定这个定时时间的脉谱图,在初始化时,设定了一个参数X且值为0。每经历Ns后单片机便进入中断,在中断中,X自加1,这样X加到多少就代表着程序进入中断了多少次和定时了多少时间,程序中设定一个参数可以使得在调试阶段很容易对时间的控制和修改。在定时的时候,还必须考虑到发动机的转速和喷油的持续时间,若发动机转速较高,而定时的时间比较长,那么会出现当要喷油,但定时时间还未到不能喷射的现象。所以在定单位时间时,尽量要把这个时间定短些。

3.2 PWM脉冲的设定

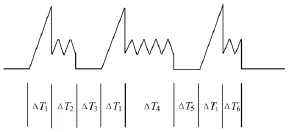

当喷油嘴被高电压打开后,不能持续的通高电压,这样会导致喷油嘴被烧坏,减少了其使用寿命。当喷油嘴被高电压打开后需要一个保持电压,这个保持电压不能太高但又能使喷油嘴中的针阀保持在打开的状态。这样可使喷油嘴持续喷油并且又不至于使喷油嘴的温度过高,可延长其使用寿命。因此可以使用PWM脉冲,使高电压在不断的高低变化,这样可使整体的高电压降下来。当在设计PWM时候,使用P0口或者P1~P7口任意一个口,对于占空比的设计需要针对具体的发动机来设定。遵守的原则是,经过PWM脉冲调制过后的电压,能使喷油嘴被打开并且也能维持住被打开的状态,喷油嘴正常的工作且可以最大程度上延长喷油嘴的使用寿命。针对本实验所用的喷油器,初始化PWM时,利用P0口、采取左对齐、非联级方式,占空比为3/10、脉冲周期为1μs的方波,喷油嘴驱动电压脉冲如图2所示。这样经过脉宽调制后的高压便可以调制成刚好可以维持喷嘴的打开状态的低电压。

图2 高压共轨柴油机多次喷射电压脉冲

3.3 中断处理

中断函数是这个程序的主要内容,控制着3次喷射事件的执行。

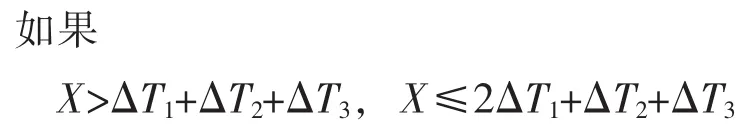

当经历了Ns后,程序便会进入中断。笔者采用了一个参数X,每次进入中断后,X自加1。如果X>0且X≤ΔT1,在这段时间内(ΔT1)可以使P0口转换成普通的IO口,并且禁止P0口的PWM输出功能(即PWME_PWME0=0;DDRP_DDRP0=1),采用普通的IO输出。在持续输出时间为ΔT1内的高电压(PTP_PTP0=0)主要是为喷油器中的电磁阀通电,使得针阀从静止状态被抬起到最高位置。需要注意的是,对于这个时间ΔT1,不能太短也不能太长。通电时间短了不足以将喷油嘴里的针阀抬起,若是通电长了会使得喷油嘴发热导致其烧坏。

在这段时间内 (ΔT2)使P0口的普通IO口功能禁止,而将 P0口的 PWM 的脉冲输出使能(PWME_PWME0=1;DDRP_DDRP0=0),这段时间ΔT2即为预喷所经历的时间,由于轨压一定,于是预喷的油量由时间ΔT2来控制。

在这段时间里,把P0口的PWM脉冲输出使能禁止, 将 P0口的普通 IO 口功能使能(PWME_PWME0=0;DDRP_DDRP0=1),并且输出低电平(PTP_PTP0=0),结束喷油,时间ΔT3为结束喷油持续的时间,也是预喷和主喷的时间间隔。

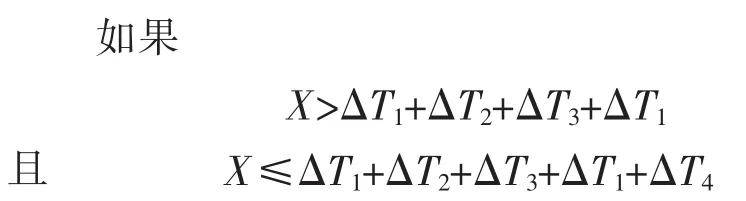

这段时间ΔT1内,控制系统主要的任务就是开启喷油嘴。当电源电压一定时,每个喷嘴从关闭到完全打开所用的时间相差不多,可以认为这个时间都为ΔT1。故和预喷一样,也是使能P0口的普通IO输出功能,禁止P0口的PWM脉冲输出功能。喷油嘴从关闭到最后被完全打开所用的时间即ΔT1。

这段时间内,控制系统主要的任务就是维持喷嘴的开启状态。禁止P0口的普通IO的输出功能,使能P0口的PWM脉冲输出功能。维持喷油嘴的开启状态所用时间为ΔT4,即为主喷阶段燃油喷射所经历的时间,由前面的分析得到,主喷阶段燃油喷射的油量由ΔT4控制。

这段时间内,控制系统主要任务是关闭喷嘴的开启状态。禁止P0口的PWM脉冲输出功能,使能P0口的普通IO口的输出,并且使得P0口输出低电压,结束喷油。这段时间即ΔT5代表的是主喷和后喷的间隔时间。

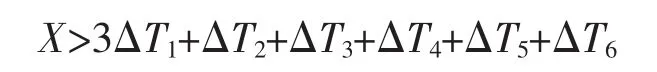

在后面的后喷阶段,采取的方法和上述预喷和主喷的设计方法一样。但要注意一点,当

时,X要初始化为0,即令X=0,表示着这一循环的3次喷射结束,当下一次循环喷射时刻到来时,采取激活功能单元的方式来激活喷射功能。这样就完成了3次喷射的控制算法设计以及通过这种方法来解决传统控制中由于硬件电路带来的问题。在这些程序中,会用到几个时间变量,在实际编程阶段,可以通过查询脉谱图来查找这几个时间变量,使得发动机的运行状况达到最佳状态。

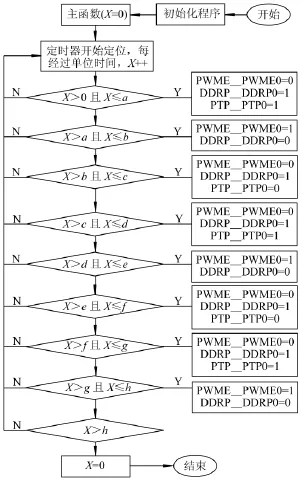

4 流程图

图3 流程图

在具体的编程中,可以按照图3所示的流程图来编程。为了使流程图简便,设了几个参数来代表几个特定的时间段,其中

5 程序的编制

在PC机中程序采用C语言编写,易于和硬件接口。具体编制时,应将程序尽量具体细分,以功能块为单元来编制程序。例如,可以将发动机的运行工况细分为停止工况、启动工况、怠速工况、常规工况、限速和超速工况,每种工况下发动机的燃油喷射情况也不同。若是需要对发动机采取更加精密的控制,可以将发动机的工况再细分。同时程序的细划,可以使程序易读,逻辑清晰。电控单元控制发动机的运行,汽车可能在各种情况下运行,突然出现发动机停机会造成严重后果,所以在程序设计时必须考虑到各种可能存在的情况。一般对采集的信号或计算出的数值进行边界值判断,要对重要数据设置检查条件。若数值超出边界值,则转向修改错误程序。随着电子技术的发展,功能更加强大的微处理器不断地应用在汽车上,更加严格的排放法规的出台,使发动机的电控技术也在不断地发展,为了适应这种发展,电控软件应具备一定的扩展能力,即留出将来可能要添加的功能块的接口。

6 实验验证

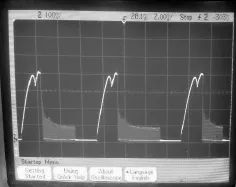

本实验中,采取的是共轨管轨压在120MPa时对喷油器的驱动,通过对喷油器的驱动实验,喷油器可以正常的喷射燃油。为了采集喷油器的电压脉冲,本实验另外接了一个采样电阻,用示波器检测通过采样电阻的电压脉冲,如图4所示。电路波形整齐有序,台架验证该算法可行,工作稳定,完全可以实现喷油嘴的3次喷射。

图4 3次喷射电压脉冲

7 结论

计算机控制喷射系统的设计中,控制算法的设计是很重要的一个环节,它的设计成功与否直接关系到发动机的运行状况及排放指标。由于电控单元的结构复杂,要想一次将其设计出来,难度极大。笔者提出的这种设计方法使设计思路清晰简洁,便于调试、升级,使得更多次的喷射设计也变得简易,缩短了设计周期,减小了硬件的开销。

[1]李雄,罗马吉.高压共轨柴油机多次喷射喷雾燃烧三维模拟研究[D].武汉:武汉理工大学,2012.

[2]江军,申立中,颜文胜,等.高压共轨系统预喷控制策略研究[J].车用发动机,2008(S1):98-101.

[3]苏庆鹏,苏万华.基于高压共轨柴油机的电控系统开发与实验研究[D].天津:天津大学,2010.

[4]任亮,周明.高压共轨柴油机电控喷射系统软件设计[D].北京:清华大学,2004.

[5]孙同景,陈桂友.Freescale 9s12十六位单片原理及嵌入式开发技术[M].北京:机械工业出版社,2007.

[6]李铁军.柴油机电控技术使用教程[M].北京:机械工业出版社,2009.

[7]谭浩强.C程序设计[M].北京:清华大学出版社,2005.

Study on Injector Control Algorithm of High-pressure Common Rail Multi-injection System

Jiang Chengfeng,Sun Renyun

(School of Transportation and Automotive Engineering,Xihua University,Chengdu 610039,China)

To make the high-pressure common rail diesel engine achieve multi-injection,the injector control is the core.Based on the high-pressure common rail injector,the control algorithm of the multi-injection was designed,and the experimental verification was done.The test results show that the control system can effectively control the high-pressure injector,the injector can spray three times per cycle to make the electronic control unit of the common-rail diesel engine simplify.It provides a valuable method for the multi-injection.

diesel;common rail;multi-injection;control algorithm

TK423.8+4

A

1008-5483(2014)01-0010-04

2013-11-23

姜成峰(1987-),男,湖北武汉人,工学硕士,主要从事发动机电控方面的研究。

10.3969/j.issn.1008-5483.2014.01.003