大型挤压造粒机组螺杆芯轴的断裂原因

2020-11-09于凤云史淑艳邹龙江

于凤云,戚 琳,史淑艳,邹龙江

(大连理工大学 材料科学与工程学院,大连 116024)

大型挤压造粒机组是聚烯烃产品生产中聚合物粉料改性的核心装备,经混炼、挤压、造粒等过程将聚合物粉料制成粒料,以便于计量称重、包装运输及后续加工[1-3]。G4335VA钢螺杆芯轴是大型挤压造粒机的关键零部件,生产过程中螺杆芯轴通过芯轴外齿与多组螺旋元件内齿之间的啮合转动,可以在挤压和加热聚合物粉料的同时进行熟料输送。G4335VA钢螺杆芯轴经锻造成型→车削加工→调质处理→磨削铣齿等工序后,具有良好的韧性、耐磨性及抗冷热疲劳性能[4-5]。在实际生产中,螺杆芯轴一端(生料输入端)固定在轴承座上,另一端(熟料输出端)为无支点水平悬臂,较大的径向压力、轴向拉力、来自螺旋元件的摩擦力以及频繁的冷热交变作用增加了螺杆芯轴在长期服役过程中发生故障的几率[2-3]。

为找到某厂大型挤压造粒机组螺杆芯轴在运行期间频繁断裂失效的原因,笔者对其进行了理化检验与分析,并提出改进措施,以期为大型挤压机的生产、使用和维护提供参考。

1 理化检验

1.1 宏观观察

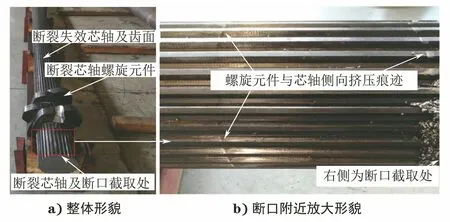

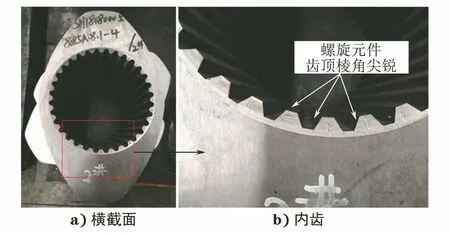

螺杆芯轴断裂发生在支撑轴承座附近的生料输入及混炼段,具体为芯轴外连接的两个螺旋元件,即第10节与第11节的连接处。断裂失效的螺杆芯轴及螺旋元件宏观形貌如图1所示,可知芯轴外齿表面有明显挤压痕迹,且痕迹位于断口附近的齿顶处。分析认为,在运行过程中螺旋元件与芯轴齿侧不可避免地产生接触挤压,从而使相邻两螺旋元件于芯轴的结合处产生挤压痕迹。螺旋元件及内齿宏观形貌如图2所示,从内齿几何形状可知,全部内齿顶线棱角尖锐,无过渡圆角,这种外形结构会加剧螺旋元件与芯轴之间的挤压磨损。

图1 断裂螺杆芯轴宏观形貌Fig.1 Macro morphology of fractured screw mandrel:a) overall morphology; b) enlarged morphology near fracture

图2 螺旋元件宏观形貌Fig.2 Macro morphology of screw element: a) cross section; b) inner teeth

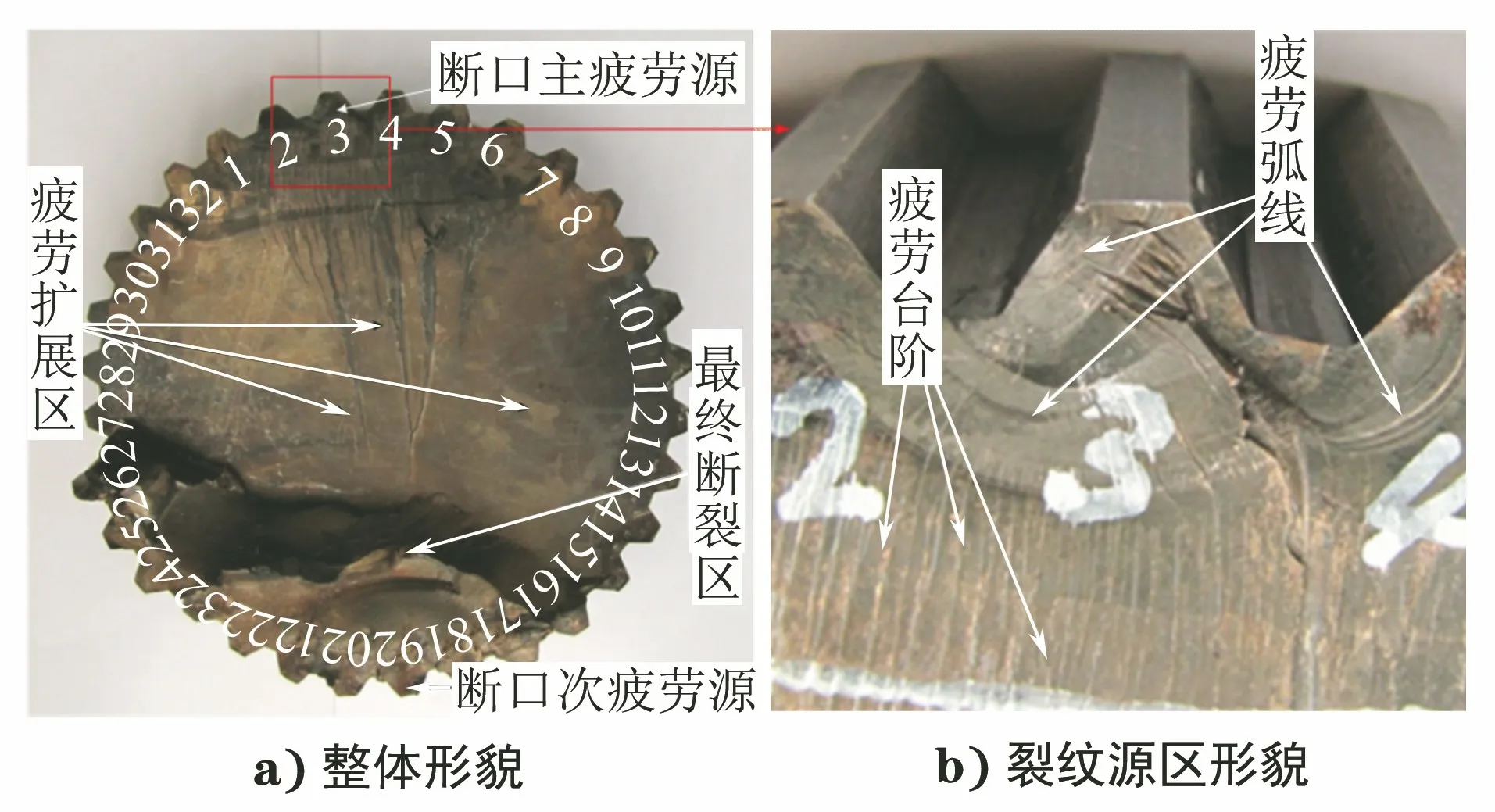

螺杆芯轴断口的宏观形貌如图3所示,可见断口具有疲劳断裂特征[6-7],主裂纹源位于3号齿顶,存在明显的疲劳弧线和疲劳台阶;疲劳裂纹扩展区(平滑表面)面积较大,瞬断区面积较小;次裂纹源位于19号齿顶处,裂纹扩展区面积较小;主次两个疲劳裂纹源不在同一个平面,但都在芯轴齿顶处且沿径向对称分布。

图3 螺杆芯轴断口宏观形貌Fig.3 Macro morphology of fracture on screw mandrel: a) overall morphology; b) morphology of crack source area

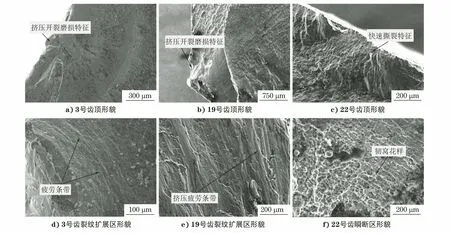

1.2 断口微观分析

采用扫描电镜(SEM)对图3a)中断裂螺杆芯轴的3,19,22号齿进行观察。图4a)为主裂纹源齿顶SEM形貌,图4b)为次裂纹源齿顶SEM形貌,均呈挤压开裂磨损特征,图4c)为22号齿顶SEM形貌,其边缘呈快速撕裂特征;图4d)~e)分别为3号和19号齿裂纹扩展区SEM形貌,可见明显的疲劳条带,说明芯轴断裂为齿顶挤压磨损产生裂纹导致的疲劳断裂;图4f)为22号齿瞬断区的SEM形貌,存在明显的韧窝花样,进一步说明断裂芯轴为典型的疲劳断裂[8-9]。

图4 螺杆芯轴断口SEM形貌Fig.4 SEM morphology of fracture on screw mandrel: a) top of tooth 3; b) top of tooth 19; c) top of tooth 22; d) crack propagation area of tooth 3; e) crack propagation area of tooth 19; f) transient fracture area of tooth 22

1.3 化学成分分析

在芯轴断口处取样,按照JB/T 11145—2011《X射线荧光光谱仪》和GB/T 20123—2006《钢铁 总碳硫含量的测定 高频感应炉燃烧后红外吸收法(常规方法)》的技术要求对芯轴进行化学成分分析,结果如表1所示。可见断口处化学成分符合企业技术文件对芯轴材料的要求,排除因芯轴材料成分不达标而导致断裂失效的可能性[10]。

表1 断裂芯轴的化学成分(质量分数)Tab.1 Chemical compositions of fractured mandrel (mass fraction) %

1.4 金相检验

根据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》的技术要求对芯轴心部和裂纹源附近的夹杂物进行评级,结果均低于0.5级,如图5a)和图5b)所示。根据GB/T 13298—2015《金属显微组织检验方法》的技术要求,将试样浸蚀后观察其显微组织,可知显微组织均为具有马氏体位向的回火索氏体,组织特征与调质处理状态的G4335VA钢芯轴的吻合,如图5c)和图5d)所示。芯轴中的非金属夹杂物和显微组织均符合企业内部质量控制技术文件的要求。

图5 断裂芯轴的显微组织形貌Fig.5 Microstructure morphology of fractured mandrel: a) morphology near the fatigue crack source without etching; b) morphology of corepart without etching; c) morphology near the fatigue crack source after being etched; d) morphology of core part after being etched

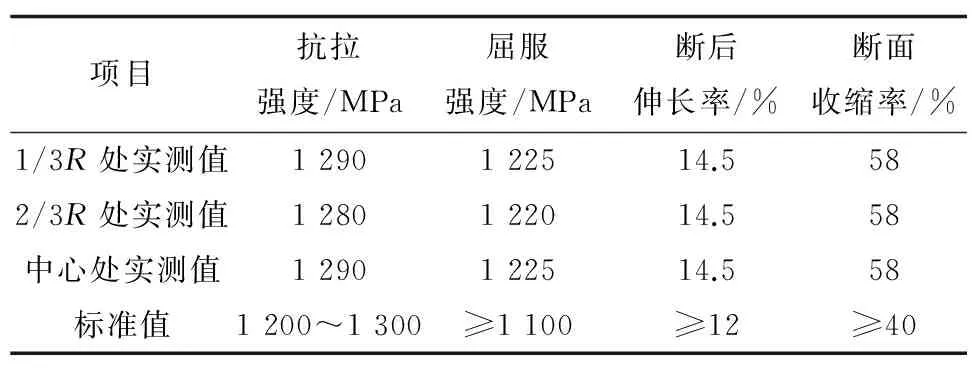

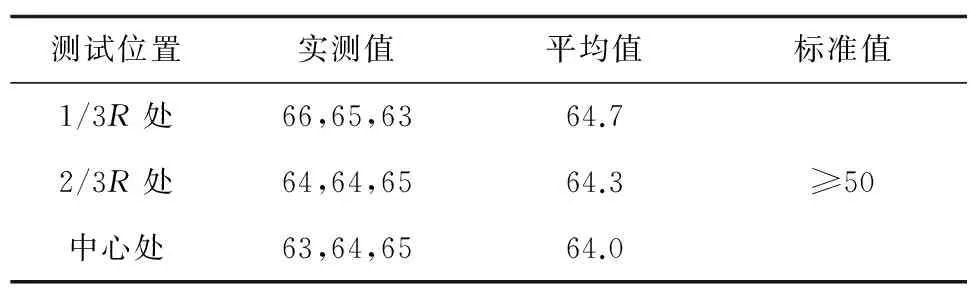

1.5 力学性能测试

分别按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》、GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》和GB/T 231.1—2018《金属材料 布氏硬度试验 第1部分:试验方法》的技术要求对芯轴力学性能进行测试。从芯轴外表面向心部间隔1/3R依次取样进行室温拉伸试验和横向冲击试验,在芯轴齿顶及芯轴中心处分别取样进行硬度测试,结果如表2~4所示。结果表明,G4335VA钢芯轴的力学性能均符合企业技术文件的要求。

表2 芯轴室温拉伸试验结果Tab.2 Tensile test results of mandrel at room temperature

表3 芯轴冲击试验结果Tab.3 Impact test results of mandrel J

表4 芯轴布氏硬度测试结果Tab.4 Brinell hardness test results of mandrel HB

2 分析与讨论

G4335VA钢螺杆芯轴的化学成分、显微组织和力学性能等指标均符合企业技术文件的要求,排除了因成分、夹杂和热处理工艺等因素导致芯轴断裂失效的可能性。

对断裂芯轴进行宏观观察可知,断口明显存在主次两个裂纹源区、两个裂纹扩展区和一个瞬断区,且主次两个疲劳裂纹源不在同一个平面。在交变应力的作用下,芯轴外齿表面应力最大,而芯轴外齿表面的压痕、擦伤等往往是疲劳裂纹形核的位置[11-12]。螺旋元件与芯轴之间相互挤压的原因与螺旋杆及啮齿的结构特点密切相关。螺旋杆整体结构为悬臂梁式,在自身重力的作用下,芯轴必然会产生一定的下挠变形,使得芯轴转动时不同轴。此时,螺旋元件与芯轴连接处上部受拉应力,而径向对称的下部则受压应力,造成芯轴下部两个相邻螺旋元件相互碰撞产生切向挤压,使得芯轴表面形成图1所示的挤压痕迹。由于芯轴断裂发生于物料输入端的轴承座附近,此处螺旋元件与芯轴齿顶侧向挤压痕迹明显,且挤压痕迹位于相邻两个螺旋元件结合部位的齿顶处,压痕大小、深浅不同。在交变应力的作用下,主裂纹源先开始发生扩展,裂纹扩展区较大,次裂纹源扩展区较小,是后产生开裂的地方,在靠近次裂纹源处发生断裂。由此判断,相邻螺旋元件与芯轴之间的挤压摩擦是疲劳裂纹萌生的主要原因。

同时,芯轴外齿和螺旋元件内齿齿顶棱角尖锐,无过渡圆角,这种结构极易在齿顶和齿根处产生应力集中。此外,在螺旋杆工作运行期间,生料受热软化的同时芯轴温度也随之上升,芯轴表面及心部温度不均匀,产生热应力。在循环应力、齿顶棱角应力集中以及芯轴内部热应力的共同作用下,最终导致了芯轴的疲劳断裂。

3 结论及建议

螺杆芯轴断裂模式为疲劳断裂,疲劳裂纹萌生于齿顶部。相邻螺旋元件与芯轴之间的挤压摩擦是疲劳裂纹萌生的主要原因,齿顶棱角尖锐、无过渡圆弧导致应力集中的同时也加剧了芯轴表面的挤压磨损。

建议优化螺旋杆的结构设计,减小因芯轴下挠变形所导致的螺旋元件与芯轴之间的挤压磨损;同时改进芯轴齿顶线设计与加工工艺,避免或者减少因加工和维护不当导致螺杆芯轴局部产生应力集中。