管间距对水平管降膜蒸发流动形态和传热的影响

2014-06-24沈胜强陈学牟兴森王耀萱高宏达

沈胜强,陈学,牟兴森,王耀萱,高宏达

(大连理工大学辽宁省海水淡化重点实验室,辽宁大连110024)

管间距对水平管降膜蒸发流动形态和传热的影响

沈胜强,陈学,牟兴森,王耀萱,高宏达

(大连理工大学辽宁省海水淡化重点实验室,辽宁大连110024)

为了探讨管间距对水平管降膜蒸发的影响,以水为工质,研究了19 mm直径的铝黄铜水平管上降膜蒸发的传热与流动状况。通过对3种管间距在Re范围35~347下液膜流动形态的观测,归纳出水平管降膜流动流态转变时的临界Re数;测量了管壁表面温度和饱和蒸汽温度,计算得到管子表面的平均传热系数和局部传热系数,分析了管间距对局部和平均传热系数的影响。实验结果表明:在较大管间距情况下,不同流态间转变的临界Re数没有明显区别,但是在小管间距情况下,滴柱状向柱状以及柱状向柱帘状转变的Re数会变小;平均传热系数会随着管间距变小而降低,且当管间距为0.3倍管径时,喷淋密度的变化对平均传热系数的影响将变得不明显。此外,沿管周方向顶部的局部传热系数也随管间距变小而明显下降。

管间距;传热系数;流动形态;水平管降膜蒸发;喷淋密度;管周角度

水平管降膜蒸发技术作为一种高效的传热手段被广泛地应用在海水淡化、石油化工、制冷工业、食品加工等方面。尤其在作为热法海水淡化主要技术之一的低温多效蒸发设备中,水平管降膜蒸发更是展现出了良好的综合特性[1]。对于水平管降膜蒸发过程,国内外学者做了许多研究工作。在流动形态方面,Yung等[2]从液滴生成速率与毛细波震荡频率相等推导出流动形态从滴状到柱状过渡的关联式,Ribatski等[3]总结了2005年以前降膜蒸发领域管间流动形态的研究进展。Ganic等[4]以水为工质研究了液膜在外径25.4 mm铜管上的流动形态变化,指出从滴状到柱状转变发生在Re=180左右,并受管间距的影响。Mirtovic[5]的研究指出,流动形态的转变受流体的流量、物性及管间距共同影响。Hu等[6]在对水、乙二醇以及乙二醇水溶液的水平管降膜流动研究后,指出流动形态的转变不受管间距等几何参数的影响。Roques等[7]用水、乙二醇等对19 mm的铜管做了不同管间距的相关研究,认为在较大s/d时(s为上管底部到下管顶部的距离,d为管外径),管间距的改变对流动形态变化不明显,而在s/d小于0.5时,流动形态的辨识将变得十分困难。对比Mitrovic[5],Hu[6]以及Roques[7]等对流动形态转变点的研究可以发现,不同研究得到的结果差别较大,因此要从实际的管材和流体出发去研究流动形态的变化。在传热方面,Parken等[8]以水为工质,以直径22 mm管为研究对象研究了蒸发温度等因素对平均传热系数的影响。牟兴森等[9-11]以水和海水为工质,以直径25.4 mm管为研究对象做了传热特性的研究,涉及了喷淋密度、管间距等因素对平均传热系数的影响。Ganic等[4]提出传热系数随着管间距的增加而增加。Hu等[12]对s/d=0.25~5.2管间距用水、乙二醇及乙二醇水溶液做了传热方面的研究,认为管间距对滴状和帘状流的平均传热没有明显影响,只是对冲击区的局部传热有影响。而对柱状流,平均传热系数随管间距增大而升高。在周向局部传热系数上,Mu[10]、Parken[8]、Hu[12]等都做了研究,得到类似的结果。

尽管学者们针对各种参数对传热系数的影响做了不少研究,但是涉及管间距对传热影响的研究并不多。本文以水为工质,按照海水淡化装置中的常用喷淋密度范围,对不同管间距的水平管降膜蒸发过程进行了实验研究,并尝试结合管间距对流动形态的影响对传热现象的变化做出解释。

1 实验装置

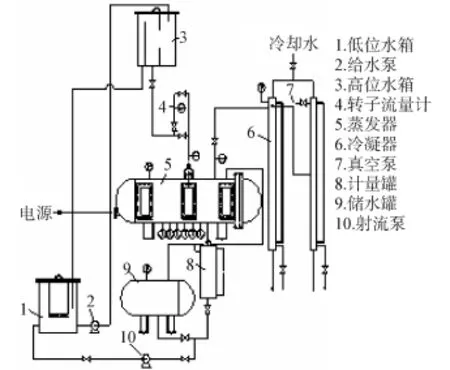

图1为实验装置系统图。工质在低位水箱中被加热,通过给水泵送至高位水箱,再经过转子流量计进入蒸发器箱体中的喷淋管,通过喷淋管喷洒到管排上进行降膜蒸发,蒸发出来的蒸汽通过冷凝器凝结为水。未蒸发的水流入蒸发器下方的罐体。流量计的量程为100~1 000 L/h,精度为1.5 L/h,误差小于1.5%;电子压力传感器量程为0~-0.1 MPa,精度为0.1 kPa。

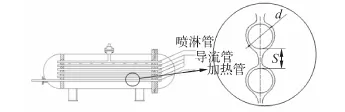

图2为蒸发器箱体结构图。最上部为喷淋管,第2到4根为导流管,最下根为加热管,即测试管。管材均为铝黄铜,管外径19 mm,有效长度为1 600 mm。喷淋管开孔孔间距根据Yung等[2]总结的“泰勒不稳定式”计算确定为20 mm,共80个喷淋孔,开孔孔径为1.5 mm。液体从喷淋管流出,在管表面形成均匀液膜。管间距s设定为0.3、0.8和1.25倍管径,分别对应于相对管间距为1.3的正方形排列管束、转角正方形排列管束和正三角形排列管束上下排相邻管的间距。

图1 实验装置系统图Fig.1 Diagram of experimental system

图2 水平管降膜蒸发器结构图Fig.2 Schematic of horizontal tube falling film evaporator

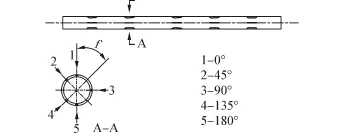

图3 为测试管上热电偶布置分布图。测试管内为特制的加热管,加热管表面贴合管内壁,产生稳定均匀热流。测试管管外表面上布有20个热电偶,位置如图所示。热电偶为T型,热电偶丝直径为0.2mm,逐支标定后精度为0.05℃。通过在测试管表面开槽-嵌入热电偶-焊接的方式固定热电偶,为了不影响表面液膜流动和换热,固定好热电偶之后,表面经过精细打磨抛光使之与管表面相同无异。同时,在喷淋管与箱体内均设热电偶,分别监测喷淋水温度与箱体内蒸发温度。热电偶在实验前经过标定与修正。实验数据是在实验工况稳定后,每10 s记录一次,每组工况的数据采集量均达到200次以上,采用每个工况的平均值作为测试结果,以保证实验数据的准确性和可重复性。所有热电偶及压力传感器所测数据通过软件采集并存储于计算机。

图3 热电偶布置图Fig.3 Distribution of thermal couples

2 实验结果分析

2.1 管间距对流动形态的影响

在本次实验中,降膜流动Re定义如下:

式中:Γ为水平管单侧水的流率,即喷淋密度;μ为动力粘度。

2.1.1 流动形态的分类辨识与过程描述

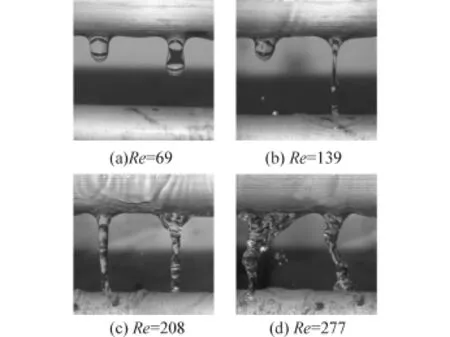

在本实验的Re数的变化范围35~347之内,从小到大依次出现了:滴状流,滴柱状流,柱状流和柱帘状流,依照Roques等[7]的定义:

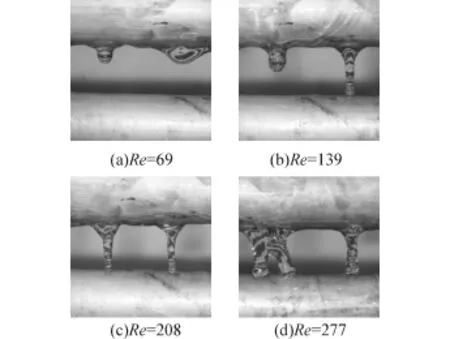

1)滴状流:管间流体只以滴状作为唯一的流动形态,管间不存在连续的流体(如图4(a)、5(a)、6(a))。

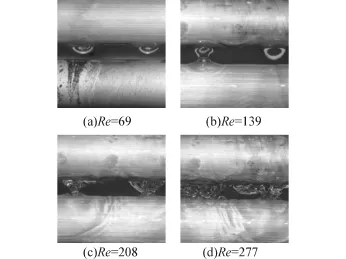

2)滴柱状流:滴状和柱状的过渡形态,管间至少存在一条连接上下管的液柱,并存在一定的稳定时间(1~2 s)(如图4(b)、5(b)、6(b))。

3)柱状流:管间流体只以柱状作为唯一的流动形态,管间不存在其他滴状流(如图4(c)、5(c)、6(c))。

4)柱帘状:除1~2根为柱帘状流外,其余均为帘状。如图6(d)。

拍摄曝光时间设定为1/250 s,由于照片拍摄时可能只拍到液滴拉伸的状态而误以为是柱状,因而对流动形态的判断上结合肉眼观测来确定。

可以看出,在Re数较小时,液体流动是以不连续的滴状在管间流动,液滴在管底部聚集形成半球状,随着流动的进行,液滴半径逐渐增大,当液滴增大到一定程度后,液滴被重力拉伸形成“液颈”,当液滴所受重力超过表面张力后液滴脱离壁面做自由落体运动。Re数的继续增大使得液滴集聚的速度加快,并能够完全到达下一根管顶部而形成液柱。此时继续增加Re数,液体的流动变得更为连续从而形成稳定液柱。

随着Re的继续增大,液柱增粗并出现摇摆现象,出现液柱的吸合(如图4(d))以及“液牙”形的分叉现象(如图5(d))。在Re变化的过程中,由于水的粘度小,在喷淋密度较小时也能在液滴撞击下一根管后液膜达到足够的铺展长度使得相邻2个液柱的铺展重叠,因此没有出现明显的“顺排流”现象[6],甚至在滴状时就呈现了“叉排流”。

图4 s/d=1.25的流动形态Fig.4 Flow pattern of s/d=1.25

图5 s/d=0.8的流动形态Fig.5 Flow pattern of s/d=0.8

图6 s/d=0.3的流动形态Fig.6 Flow pattern of s/d=0.3

2.1.2 管间距对流动形态转变点的影响

实验中对流动形态转变的临界Re数进行了重复观测,图7所示为3种管间距下所观测到的临界Re数。滴状向滴柱状和滴柱状向柱状转变的临界Re数,s/d=0.8和s/d=1.25都较为一致,都在110~130从滴状向滴柱状转变,在180~190从滴柱状向柱状转变,说明在s/d较大时,管间距对流型的影响很小。但是在s/d=0.3的情况下,尽管滴状向滴柱状的转变Re数与较大管间距相近,约为105,但是滴柱状向柱状的转变Re数则相对要小很多,Re数在150左右。而且发现在本实验Re数范围内,只有s/d=0.3情况下在Re大约为285时出现了柱帘状流。

需指出的是,在s/d=0.3情况下,由于管间距较小,液滴在生长阶段便碰触到下一根管顶部液膜,然后在表面张力和导流的作用下迅速从上一根管底部脱离流走。在小Re数时,由于液滴被导流后,上一根管底部的液膜会产生回缩,因此可以较清楚地辨别流动形态,但是随着Re增加,液滴的增长速度加快,出现连续碰触导流,此时出现了辨识困难,肉眼观察为柱状流,但借助高速摄像仪的连续拍摄发现,流动状态仍为滴状流。

随着Re数进一步增大,当液滴生成速度大于导流速度时,形成液柱。由于不需要拉伸便能接触到下一根管,因此不存在拉伸断裂回缩的现象,按照辨识准则即可认为形成液柱,所以在较小的Re数下,s/d=0.3就完成了滴柱状向柱状流的转变。同时,在较大Re数时,s/d=0.8和s/d=1.25均出现了液柱的融合分叉的“液牙”现象,但是s/d=0.3时,液柱融合后得不到足够的空间让其分叉,在观察时便呈现为成片的帘状,因此也比s/d=0.8和s/d=1.25以较小的转变Re数进入柱帘状流。

此外,在对液膜流动的观测中发现,液柱或者液滴的撞击使液膜表面产生毛细波,随着管间距的增大,液滴或者液柱撞击液膜表面的速度也会增大,产生的毛细波的振幅也越大。在s/d=0.3的情况下,由于不存在碰撞现象,因而所产生的毛细波振幅相对小很多。

图7 流动形态转变临界雷诺数Fig.7 Typical Re for flow pattern transition

2.2 管间距对传热系数的影响

2.2.1 管间距对局部传热系数的影响

由于液膜绕管外的流动状态的差异,传热系数也在变化,通过对局部温度和蒸汽饱和温度的测量,可以计算得出局部传热系数:

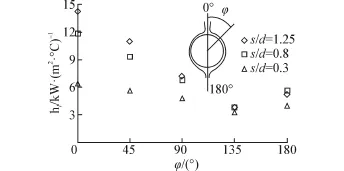

式中:hl为局部传热系数,ΔTl为蒸汽饱和温度与管壁局部温度的差。图8所示的是蒸发温度为60℃情况下,喷淋密度为0.043 4 kg/(m·s)局部传热系数的分布。3条曲线代表的局部传热系数都在0°时最高,随着角度的增加逐渐下降,在135°时达到最低,而后略有回升。在0°位置,管子直接受到液体的冲击,流动速度与热流的方向夹角最小,因此局部传热系数非常高;随着远离冲击区,流动区域平缓,局部传热系数迅速下降,而在180°的底部,液膜从管两侧绕流发生碰撞,形成液滴滴落,促进了液膜扰动,因此传热系数又有所回升。

图8 局部传热系数分布Fig.8 Distribution of hl

从图8还可以看出,管间距对整个管周方向上的局部传热系数有着重大的影响。对于本文采用的3个管间距,管间距越大,其各点的局部传热系数就越高,尤其是在管子顶部最为明显。说明较大管间距给予了液滴足够的生长和拉伸的空间,在重力的作用下,液滴撞击下管壁面时的速度提高了,因此顶部液体的冲击得到了加强,大大提高了传热系数。撞击速度产生的波动对局部传热产生的影响随着角度的增长而降低,s/d=1.25和s/d=0.8时在0°位置,前者比后者高出了20.3%,45°位置高出了18.4%,90°之后差异更小。在s/d=0.3管间距下,如2.1.2节所述,液滴尚未生长完全便接触到下管壁面被导流走,几乎没有碰撞的现象,因而流速很低,液膜波动较平缓,这也可以从局部传热系数上看出,其顶部传热系数明显低于s/d=1.25和s/d=0.8管间距。

2.2.2 管间距对平均传热系数的影响

在本实验中,针对低温多效蒸发海水淡化装置中的常用情况,将实验温度控制在50~70℃,喷淋密度的变化范围为0.017 4~0.086 8 kg/(m·s)。平均传热系数通过下式得到:

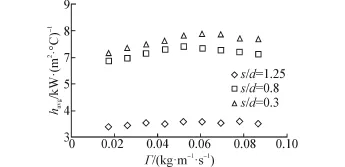

式中:havg为平均传热系数,Q为热流量,q为热流密度,F为传热面积,ΔT为饱和温度与管壁上所测得温度平均值的差。图9为蒸发温度60℃时,在3种不同管间距下水平管降膜蒸发平均传热系数随喷淋密度的变化。

图9 平均传热系数分布Fig.9 Distribution of havg

如图所示,在喷淋密度范围0.017 4~0.086 8 kg/(m·s)内,s/d=0.8和1.25的平均传热系数在较小喷淋密度下都随着喷淋密度的增加而增加,喷淋密度在0.05~0.07 kg/(m·s)降膜蒸发传热系数具有最大值。这表明,喷淋密度较低时,增加喷淋密度将提高液膜的流速,增加了液膜的波动;但是随着喷淋密度的增加,液膜的厚度也增加,因而当到达一定程度时,液膜增厚对传热的抑制也变得明显,从而出现了传热系数略微下降的现象。由实验结果还发现,s/d=1.25管间距的水平管降膜蒸发平均传热系数均略大于s/d=0.8,而这两者的平均传热系数远大于s/d=0.3情况下的传热系数。在喷淋密度Г=0.052 kg/(m·s)的情况下,s/d=1.25的平均传热系数比s/d=0.3高出70.5%,s/d=0.8的平均传热系数比s/d=0.3的情况下高出62.0%。由2.2.1节可以知道,s/d=0.3管周各点局部传热系数都较s/d=1.25和0.8小,尤其在φ小于90°时。因而导致了在整个平均传热系数上,s/d=0.3也远小于其他2种管间距排列。由实验结果还发现,在s/d=0.3的情况下,喷淋密度对平均传热系数的影响并不明显,在喷淋密度从0.017 4 kg/(m·s)提高到0.052 kg/(m·s)时,其增长不超过4.6%,而同样Г增长幅度下,s/d=0.8和s/d=1.25平均传热系数的增长分别达到了8.2%和9.4%。说明在较小的管间距情况下,液体的管间流动撞击现象较弱,管间的流体直接通过管面导流作用流走,液滴和水平管表面接触面积很大,因而喷淋密度的增加对液膜波动的影响并不明显,导致平均传热系数对喷淋密度的变化并不敏感。

3 结论

本文以水为工质,以19 mm铝黄铜管为研究对象,通过对改变管间距来研究其对管外降膜流动形态和蒸发传热的影响,得出以下结论:

1)s/d=1.25与0.8时,流行转变的临界Re数基本一致;但是s/d=0.3时,滴柱状到柱状的临界Re数明显变小,在Re大约280左右时出现了柱帘状流动形态。

2)s/d的增大会提高管周向顶部传热效果,随着周向角度的增大,这种影响逐渐减弱。

3)s/d的增大会提高平均传热系数。

4)在小管间距时,喷淋密度的变化对平均传热系数的影响并不明显;在较大管间距下,喷淋密度在0.05~0.07 kg/(m·s)降膜蒸发传热系数具有最大值。

[1]KHAWAJI A D,KUTUBKHANAH I K.Advances in seawater desalination technologies[J].Desalination,2008,221:47-69.[2]YUNG D,LORENZ J J,GANIC E N.Vapor/liquid interaction and entrapment in failing film evaporators[J].Journal of Heat Transfer,1980,101(1):20-25.

[3]RIBATSKI G,JACOBI M A.Falling-film evaporation on horizontal tubes-a critical review[J].International Journal of Refrigeration,2005,28:635-653.

[4]GANIC N E,ROPPO N M.An experimental study of falling liquid film breakdown on a horizontal cylinder during heat transfer[J].Journal of Heat Transfer,1980,102:342-346.

[5]MITROVIC J.Influence of tube spacing and flow rate on heat transfer from a horizontal tube to a falling liquid film[C]//Proceedings of the Eighth International Heat Trans.San Francisco,USA,1996:1949-1956.

[6]HU X,JACOBI A M.The intertube falling film Part 1.Flow characteristics,mode transitions,and hysteresis[J].Journal of Heat Transfer,1996,118:616-6525.

[7]ROQUES F J,DUPONT V,THOME R J.Falling film transitions on plain and enhanced tubes[J].Journal of Heat Transfer,2002,124(3):491-499.

[8]PARKEN H W,FLETCHER S L.Heat transfer through falling film evaporation and boiling on horizontal tubes[J].Journal of Heat Transfer,1990,112:744-750.

[9]MU X S,YANG Y,SHEN S Q,et al.Experimental study of heat transfer characteristics for horizontal tube falling film evaporation[C]//Proceedings of the ASME 2012 Summer Heat Transfer.Rio Grande,Puerto Rico,2012.

[10]MU X S,SHEN S Q,YANG Y,et al.Experimental study of falling film evaporation heat transfer coefficient on horizontal tube[J].Desalination and Water Treatment,2012,5:310-316.

[11]牟兴森,杨勇,沈胜强.海水淡化中降膜蒸发过程的实验研究[J].热科学与技术,2011,10(4):291-296.MU Xingsen,YANG Yong,SHEN Shengqiang.Experimental research of horizontal tube falling film evaporation in desalination[J].Journal of Thermal Science and Technology,2011,10(4):291-296.

[12]HU X,JACOBI A M.The intertube falling film.Part 2 Mode effects on sensible heat transfer to a falling liquid film[J].Journal of Heat Transfer,1996,118:626-633.

The effect of tube spacing on flow pattern and heat transfer of horizontal tube falling film evaporation

SHEN Shengqiang,CHEN Xue,MU Xingsen,WANG Yaoxuan,GAO Hongda

(Key Laboratory of Liaoning Province for Desalination,Dalian University of Technology,Dalian 116024,China)

In order to investigate the influence of tube spacing on horizontal tube falling film evaporation,an experimental study is conducted on the heat transfer and flow pattern with 19mm out-diameter Al-brass tubes by using water as working fluid.This study focuses on the effect of three different tube spacing on the flow pattern and heat transfer characteristics.The variations of flow patterns with different tube spacing in the range of Re from 35 to 347 were observed and the critical Re numbers of flow pattern transition of the horizontal tube were obtained.The average and local heat transfer coefficients were obtained from the measured temperatures of tube surface and saturated vapor by thermocouples.The local and average heat transfer coefficients are analyzed with the variation of tube spacing.The results showed that there is no obvious difference of critical Re number for pattern transition at larger tube spacing,but the critical Re number at small tube spacing will be small for patterns transition from droplet-column to column and column to column-sheet.The average heat transfer coefficient decreases with decreasing of the tube spacing.As the tube spacing is 0.3 times of tube diameter,the average heat transfer coefficient will be not related with the spray density.In addition,the local heat transfer coefficient on the top of the tube peripherally decreases with the decreasing of tube spacing either.

tube spacing;heat transfer coefficient;flow pattern;horizontal tube falling film evaporation;spray density;circumferential angle

10.3969/j.issn.1006-7043.201309007

http://www.cnki.net/kcms/detail/23.1390.U.20141205.1533.022.html

TK124

A

1006-7043(2014)12-1492-05

2013-09-02.网络出版时间:2014-12-02.

国家自然科学基金资助项目(51176017);高等学校博士学科点专项科研基金资助项目(20110041110032).

沈胜强(1961-),男,教授,博士生导师.

沈胜强,E-mail:zzbshen@dlut.edu.cn.