叶片积垢对压气机性能衰退的影响

2014-06-24王松王国辉韩青王忠义任翱宇

王松,王国辉,韩青,王忠义,任翱宇

(1.哈尔滨工程大学动力与能源工程学院,黑龙江哈尔滨150001;2.东北轻合金有限责任公司民品事业部黑龙江哈尔滨150060)

叶片积垢对压气机性能衰退的影响

王松1,王国辉1,韩青2,王忠义1,任翱宇1

(1.哈尔滨工程大学动力与能源工程学院,黑龙江哈尔滨150001;2.东北轻合金有限责任公司民品事业部黑龙江哈尔滨150060)

空气中的粉尘、微粒容易随空气进入压气机,导致叶片、通道壁面等表面粗糙度增大,降低部件的效率和流通能力,进而影响整机性能。通过对某1.5级轴流压气机进行三维CFD数值模拟,采用基于表面粗糙度与随机尺寸的积垢模拟方法,对积垢造成压气机性能衰退的机理进行对比分析,得到积垢后压气机的效率、压比、轴向力的衰退与转速的关系,以及压气机积垢后的流场变化情况。研究结果可为确定压气机清洗周期和预防叶片积垢提供借鉴。

压气机;叶片积垢;数值模拟;随机尺寸;性能衰退

压气机作为燃气轮机的三大主要部件之一,对燃机整体性能影响很大。在一般情况下,功率比为1.538~1.333,压气机效率变化1%,将使装置效率变化1.8%~3%[1]。压气机工作过程中,叶片表面会逐渐沉积一层积垢,积垢的主要沉积位置在叶片的前缘、压力面的50%叶高处及吸力面50%叶高以下部位[2]。Syverud等人通过向发动机的压气机入口内喷洒盐水实验还发现,动叶中积垢引起的表面粗糙度增大程度大约为静叶中的一半[3-4]。积垢对压气机性能造成降低的主要原因在于:表面粗糙度的增加引起三维流动分离导致流动堵塞,从而引起流量降低[5-6]。随着三维数值模拟研究方法的发展,对压气机内积垢影响的数值模拟研究越来越多,采用数值模拟的方法相对于实验法来说其工作量及工作时间将大幅减小,设计成本也低得多[7],目前主要采用的方法是设置叶片粗糙度。

本文将采用数值模拟的方法对某1.5级压气机叶片表面变化前后的流量、效率、压比和轴向力等性能指标进行考核,研究积垢对压气机性能衰退的影响。通过对压气机积垢前的数值模拟,对比设计值与额定工况点数值模拟结果,确定模型和数值模拟方法的有效性。采用设定叶片粗糙度和改变叶型的方法分别模拟压气机叶片积垢并进行对比,利用Fine Turbo软件分别针对2种方法进行数值模拟,得出效率、压比、轴向力等性能参数,对比2种方法计算结果,绘制压气机特性曲线,分析流场变化,得到叶片积垢对压气机性能的影响。

1 研究对象

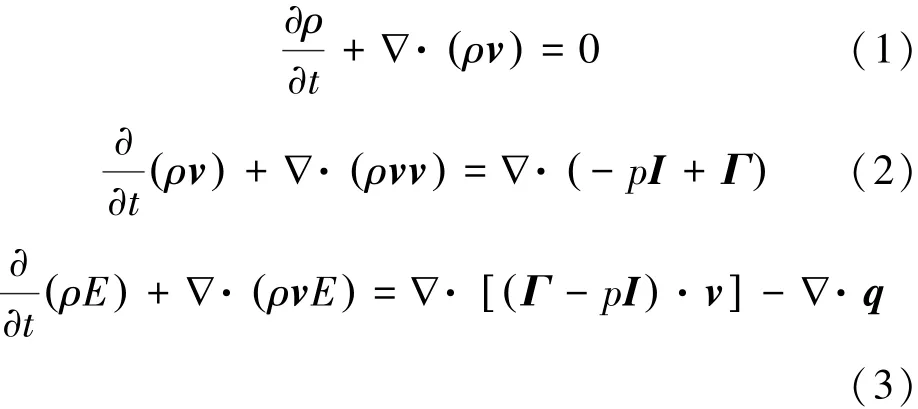

本文对某型1.5级压气机进行积垢对压气机性能衰退影响数值模拟,该压气机额定转速为9 515 r/min,设计效率为87%,设计压比为1.1738,设计流量为17.3 kg/s。压气机的子午流道面如图1所示。

图1 压气机子午面流道面Fig.1 Meridian plane of the compressor

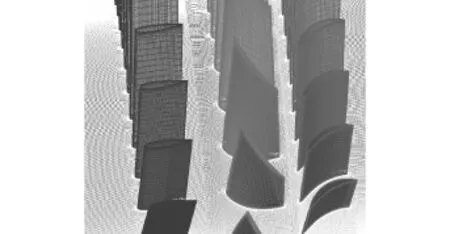

2 控制方程

守恒型的质量、动量和能量方程为

式中:I=δij为单位张量;Γ=τij为粘性应力张量,对于牛顿流体有:

本文采用NUMECA软件进行计算,选取加强型壁面函数的k-ε模型,计算残差小于6×10-6。

3 数值模拟

3.1 网格划分

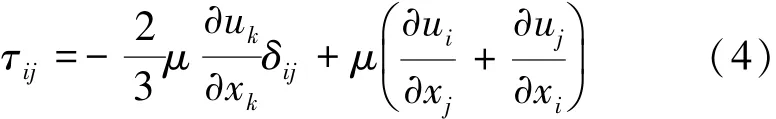

采用NUMECA软件包的Autogrid模块生成结构化的计算网格,叶栅近壁面区采用O型网格,而远壁面区采用H型网格,动叶顶部间隙区域采用“蝶形网格”[8],单通道计算模型的网格数约为130万,如图2所示。

3.2 边界条件

进口总压:100 825 Pa,进口总温:303 K,出口指定半径处(0.14 m)静压从101 000~111 000 Pa,固体壁面采用绝热、无滑移边界条件,压气机叶片表面给定一定的粗糙度。积垢前叶片表面粗糙度:2× 10-6m;小尺寸积垢后叶片表面粗糙度:3.6×10-5m大尺寸积垢后叶片表面粗糙度:1×10-4m[9-10]。

图2 网格划分Fig.2 Gird plot

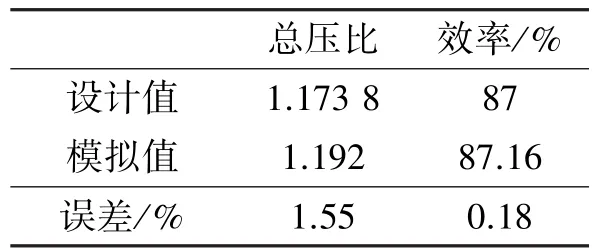

3.3 模型验证

在压气机叶片积垢前,叶片的平均表面粗糙度取2×10-6m。在额定工况点对该计算域模型进行数值模拟,并将数值模拟结果与设计值进行比较,计算误差见表1。误差值在允许的误差之内,因此说明所建立的模型是有效的,可以用于后续计算。

表1 模拟值与实验值的比较Table 1 Comparison of numerical experimental results

3.4 叶片积垢模拟方法

3.4.1 增加叶片表面粗糙度

积垢沉淀、侵蚀、腐蚀等对叶片造成的损害都可以看成是增大叶片表面粗糙度。确定粗糙度为3.6× 10-5m。

3.4.2 改变叶片型线

在NUMECA软件Autogrid5中使用geomturbo文件,在生成模型时,改变叶片各截面上吸力面型线和压力面型线中的坐标点实现叶片型线的控制。通过Matlab软件生成2组服从正态分布的随机数,在原始叶片数据中选取若干个点,每个数据点轴向和径向坐标不变,周向坐标值加上一个随机数后会得到一个新的数据点,用这些新的数据点替换以前的数据点,形成新的叶型,其中取标准差σ=10-5,期望值μ=-3.6×10-5和μ=-10-4分别作为小尺寸积垢和大尺寸积垢的腐蚀后叶片模型,这样生成的模型更接近于实际叶片积垢情况,其中小尺寸结构与增加粗糙度方法相对应。

3.5 数值模拟结果

本文在100%、90%、80%、70%转速下对2种叶片积垢模拟方法进行计算并对比分析结果。

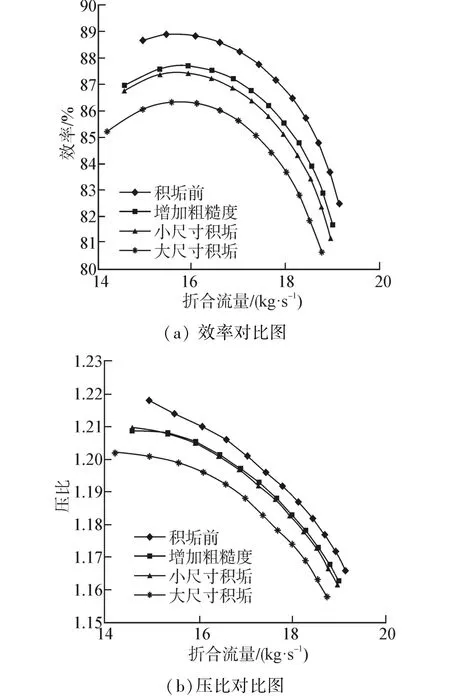

图3为压气机积垢后效率及压比特性曲线,由图可知压气机的流量-效率特性线以及流量-压比特性线向下移动;采用改变粗糙度和改变型线法模拟小尺寸积垢得到的曲线基本重合;大尺寸积垢所导致的效率特性线和压比特性线下移要更加的明显,说明大尺寸积垢导致的压气机性能衰退更大。

图3 压气机性能对比图Fig.3 Comparison of compressor performance

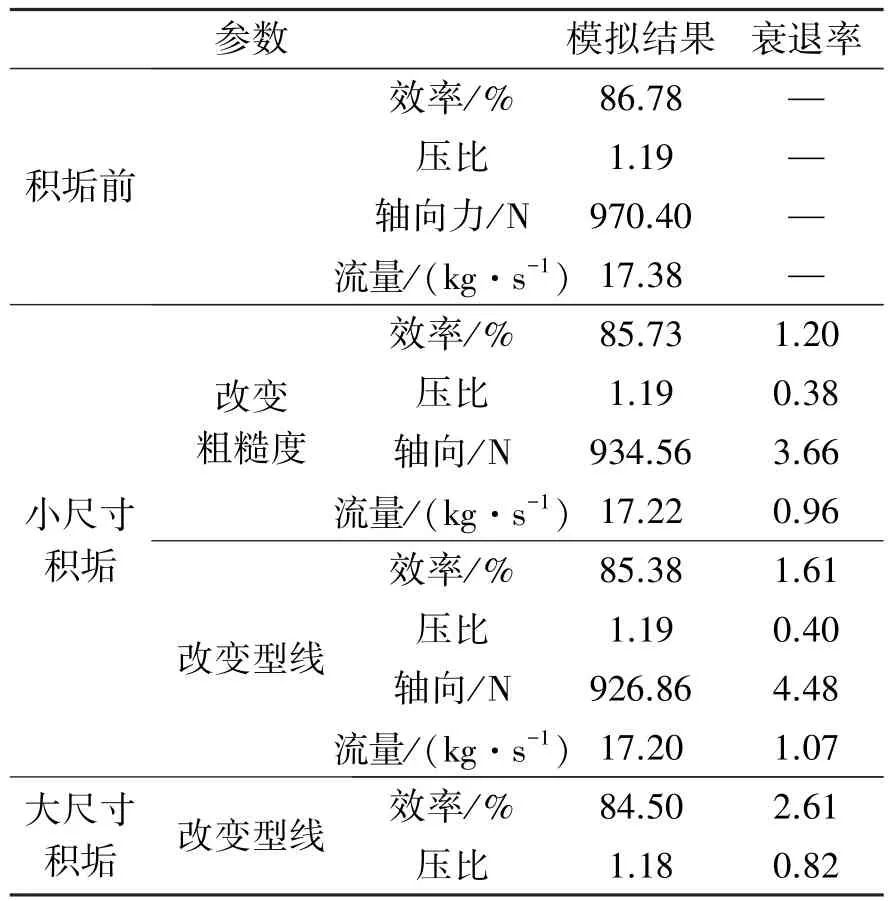

表2给出了性能参数的衰退平均值,并给出了各参数的平均衰退率。从数据中可以看出改变型线法比改变粗糙度法计算的性能衰退率要大,大尺寸积垢造成的衰退率比小尺寸大。

表2 压气机积垢前后性能衰退对比Table 2 Comparison of compressor performance deterioration after and before fouling

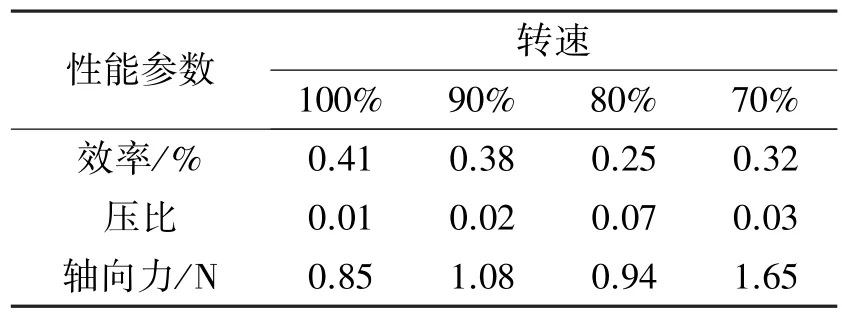

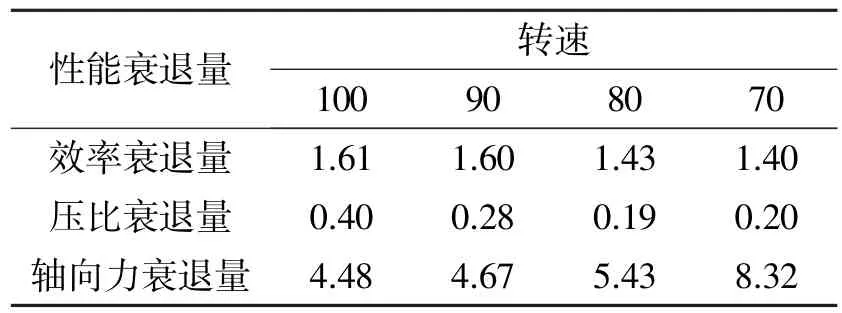

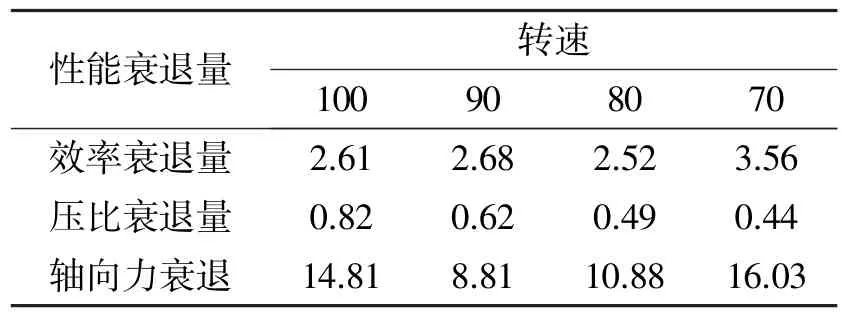

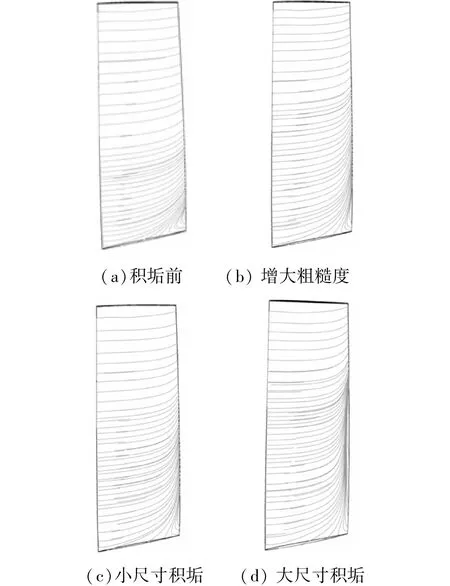

表3对比了2种模拟方法在计算压气机小尺寸积垢后效率、压比、轴向力时的相对误差,可见2种方法的计算结果几乎一致。表4和表5是100%、90%、80%、70%转速下压气机性能衰退率,表4和分别为小尺寸和大尺寸积垢的模拟结果,可以看出随着转速的降低,效率和压比的衰退量都逐渐降低,轴向力的衰退量是越来越大的。在不同的转速下,压气机叶片大尺寸积垢的衰退量明显大于小尺寸积垢的衰退量。

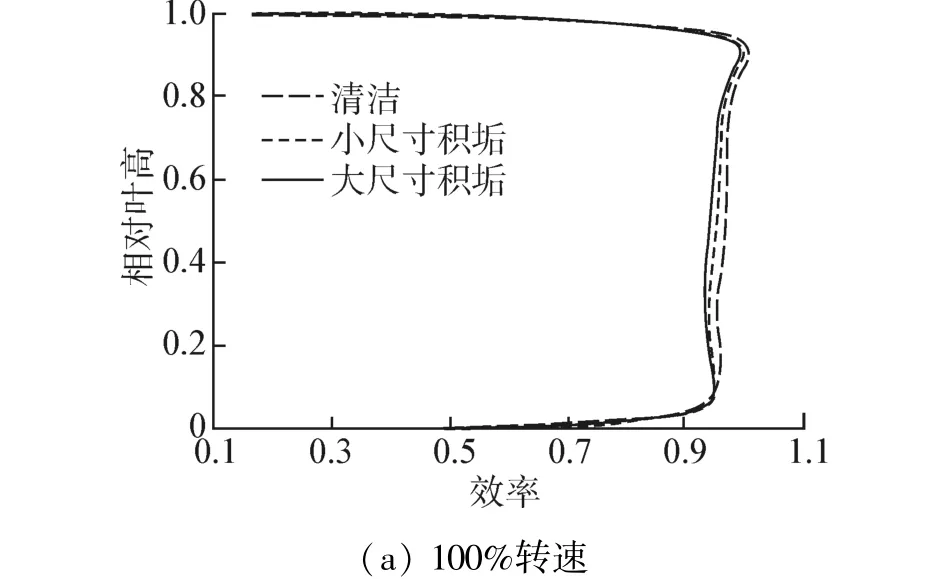

在实现同一增压比的情况下,消耗机械功越少的压气机应该性能越好。因此在这里给出表征压气机性能的另一个重要参数——滞止等熵效率。图4为不同转速下压气机效率沿叶高分布图。

表3 不同转速下2种方法小尺寸积垢模拟的误差Table 3 Deviation of the two ways of small size blade fouling simulation in different rotation rates

表4 小尺寸叶片积垢后压气机在不同转速下的性能衰退Table 4 The performance deterioration ratios of compressor in different rotation rates after small size blade fouling%

表5 大尺寸叶片积垢后压气机在不同转速下的性能衰退Table 5 The performance deterioration ratios of compressor in different rotation rates after big size blade fouling%

图4 不同转速下效率沿叶高分布图Fig.4 The efficiency distribution along the blade height under different rotational speeds

由图4可以看出,在不同转速下,叶片积垢后其效率都有所下降,下降区域集中在10%~90%叶高处,大尺寸积垢效率下降更明显,且转速越低衰退越明显。

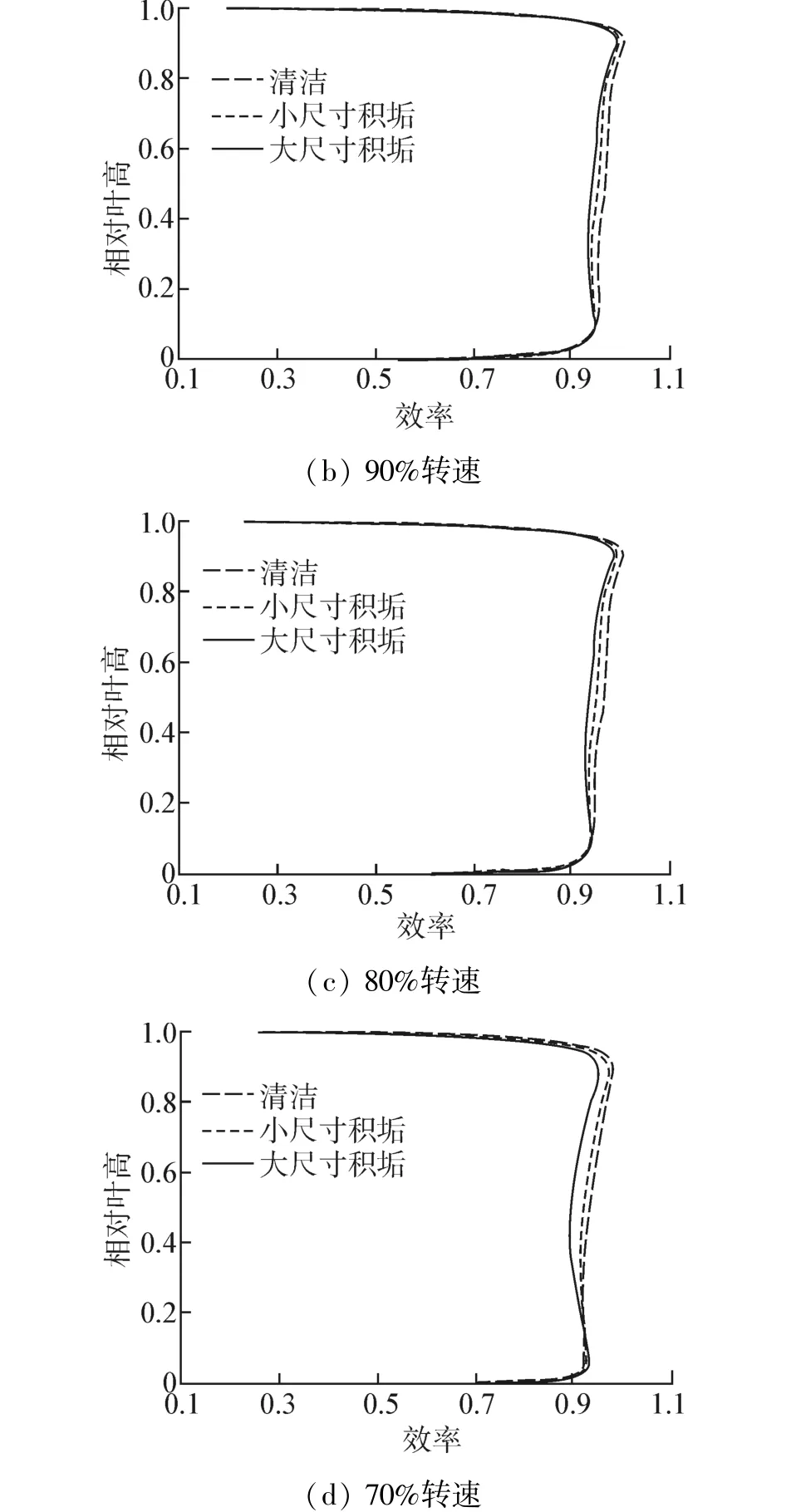

3.6 流场分析

图5为叶片积垢前后其吸力面的表面极限流线。积垢前动叶吸力面叶根位置流线出现了倾斜的最高位置在叶高的35%左右,这说明气流在35%叶高以下靠近叶片尾缘处发生分离现象;从图(b)可以看出,用增大粗糙度方法模拟动叶小尺寸积垢以后,叶片尾缘处的流线出现了明显的向上抬起的现象,抬高的最大位置达到了叶高的60%左右,这说明发生分离现象的区域明显增大,气流流动情况发生了恶化;由图(c)所示,用改变型线方法模拟叶片小尺寸积垢,其表面极限流线的分布规律和(b)基本相同;由图(d)所示,用改变型线的方法模拟叶片大尺寸积垢后,叶片尾缘流线相对于小尺寸积垢向上抬起的非常明显,说明大尺寸积垢导致的叶片表面气流分离比小尺寸积垢的影响更大。

图5 叶片吸力面流线Fig.5 Streamline of the suction-side surface

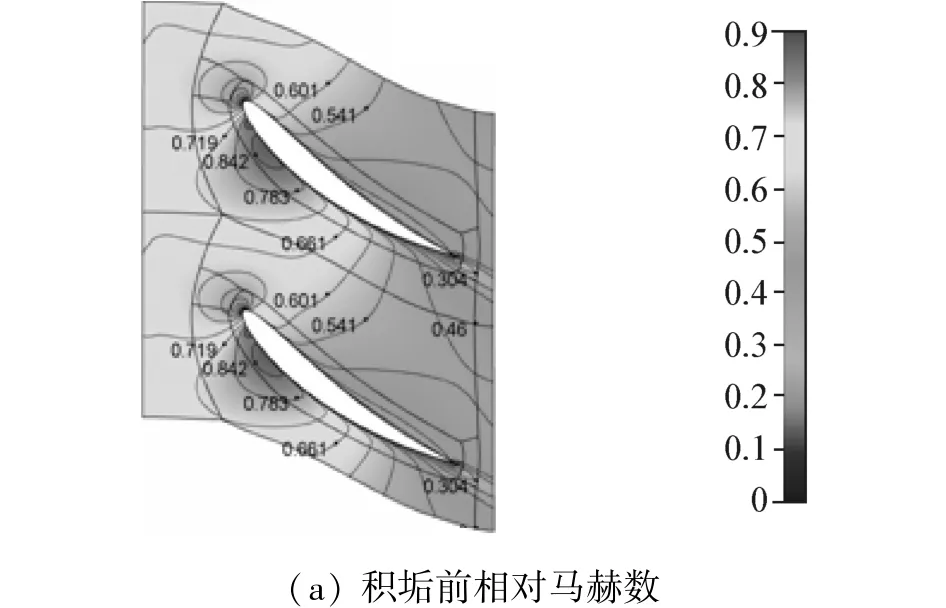

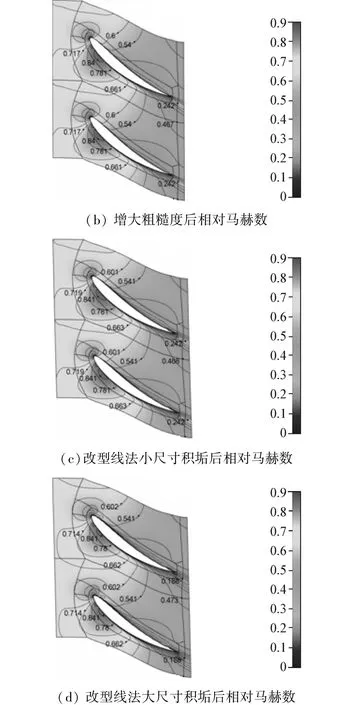

图6 给出了叶片积垢前后50%叶高处相对马赫数的分布情况。可以发现,马赫数在整个流场中的分布基本一致,但在动叶出口处马赫数的数值有了明显的改变。积垢前,动叶出口的相对马赫数大约处于0.46左右;用增大粗糙度方法模拟叶片小尺寸积垢后,动叶出口的相对马赫数大约在0.467左右;用改变型线方法模拟叶片小尺寸积垢后,动叶出口的相对马赫数大约在0.468左右;用改型线法模拟叶片大尺寸积垢后,动叶出口马赫数大约在0.473左右。这说明积垢前动叶的增压能力更强,而且叶片积垢以后,叶片尾缘的低速区有所增大,这将导致更多的能量损失,使效率下降。大尺寸积垢后相对马赫数增大的更明显,对效率的影响更大。

图6 叶片50%叶高处马赫数Fig.6 Mach number at the height 50%blade height

4 结论

本文以某型1.5级压气机为研究对象,对该型压气机在4种不同转速(100%转速、90%转速、80%转速、70%转速)条件下进行了数值模拟,分别得出叶片积垢前后的压气机性能参数的变化情况,绘制不同情况下的压气机特性曲线,分析不同条件下压气机内部流场变化情况。得出如下结论:

1)分别用增加叶片粗糙度和改变叶片型线2种方法来研究叶片积垢对压气机性能的影响,其中改变叶片型线的方法采用了2种不同的积垢尺寸,小尺寸积垢与增加叶片表面粗糙度的方法相对应。通过用2种方法模拟叶片积垢对压气机性能及流场影响的分析,得到的结果非常相近,所以在模拟叶片积垢时,可根据实际情况进行选择。

2)叶片积垢以后,压气机效率、压比、轴向力等都有不同程度的衰退,效率和压比在高转速下衰退的比较大,滞止等熵效率在低转速条件下下降更明显。

3)积垢后扩大了叶片气流分离区域,恶化了气流的流动情况;叶片尾缘低速区增大,能量损失明显,降低了压气机绝热效率,对效率的影响主要集中在20%~70%叶高部分;大尺寸积垢表现更为明显。

[1]刘光宇.船舶燃气轮机装置原理与设计[M].哈尔滨:哈尔滨船舶工程学院出版社,1992:2-6.

[2]BORELL D,RISPOLI F,VENTURINI P.An integrated particle-tracking impact/adhesion model for the prediction of fouling in a subsonic compressor[J].Journal of Engineering for Gas Turbines and Power,2012,134(9):092002.

[3]SYVERUD E,BREKKE O,BAKKN L E.Axial compressor deterioration caused by saltwater ingestion[J].Journal of Turbomachinery,2007,129(1):119-127.

[4]SYVERUD E,BAKKEN L E.The impact of surface roughness on axial compressor performance deterioration[R].[S.l.]:ASME Paper GT-2006-90004,2006.

[5]MORINI M,PINELLI M,SPINA P R,et al.Computational fluid dynamics simulation of fouling on axial compressor stages[J].Journal of Engineering for Gas Turbines and Power,2010,132(7):072501.

[6]GBADEBO S A,HYNES T P,CUMPSTY N A.Influence of surface roughness on three-dimensional separation in axial compressors[J].Journal of Turbomachinery,2004,126(4):455-463.

[7]王伟.离心压气机三维流场数值研究[D].哈尔滨:哈尔滨工程大学,2009:25-26.WANG Wei.Numerical investigation of the three dimensional flow field in a centrifugal compressor[D].Harbin:Harbin Engineering University,2009:25-26.

[8]YANG Huaifeng,ZHENG Qun,LUO Mingcong,et al.Wet compression performance of a transonic compressor rotor at its near stall point[J].Journal of Marine Science and Application,2011,10(1):49-62.

[9]曹磊.进口喷水对压气机与进气系统流场影响的研究[D].哈尔滨:哈尔滨工程大学,2012:9-13.CAO Lei.Investigation into the influence of inlet fogging on the flow field in inlet system and compressor[D].Harbin:Harbin Engineering University,2012:9-13.

[10]李佳瑞.某型1.5级压气机试验与数值模拟研究[D].哈尔滨:哈尔滨工程大学,2012:22-23.LI Jiarui.Experimental and numerical simulation study on a 1.5 stage compressor[D].Harbin:Harbin Engineering University,2012:22-23.

Compressor performance deterioration caused by blade fouling

WANG Song1,WANG Guohui1,HAN Qing2,WANG Zhongyi1,REN Aoyu1

(1.College of Power and Energy Engineering,Harbin Engineering University,Harbin 150001,China;2.The Civilian Department,Northeast Light Alloy Co.,Ltd.,Harbin 150001,China)

In the working process of compressor,various kinds of dust and particles in the air can be easily taken into the compressor.This will increase surface roughness of blades and walls.Furthermore,it will reduce the efficiency and flow capacity of components and affect the whole performance of compressor.A 1.5-stage axial flow compressor is set as an object by the 3-D numerical simulation computational fluid dynamics(CFD)method.Through fouling simulation of the surface roughness and random size,the comparison and analysis were carried out to research the mechanism of compressor performance deterioration caused by blades fouling.The relationship between speed and compressor efficiency,pressure ratio,axial force decreasing,as well as the change of flow field after the compressor fouling were obtained.Further study on the prevention of compressor blade fouling and determination of cleaning period can be based on the research results.

compressor;blade fouling;numerical simulation;random size;performance deterioration

10.3969/j.issn.1006-7043.201312076

http://www.cnki.net/kcms/doi/10.3969/j.issn.1006-7043.201312076.html

V232.4

A

1006-7043(2014)12-1524-05

2013-12-23.网络出版时间:2014-12-04.

国家自然科学基金资助项目(51309063);高等学校博士学科点专项科研基金新教师类资助项目(20132304120012).

王松(1963-),男,高级工程师;王忠义(1982-),男,副教授,博士.

王忠义,E-mail:wzy@hrbeu.edu.cn.