正交实验法优选K2O/CaO-SBA-15催化生产生物柴油工艺条件*

2014-06-09齐相前蔡天凤董海进

齐相前,蔡天凤,赵 华,董海进,韩 聪

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

与由原油制备的普通柴油相比,生物柴油是一种洁净、无污染的可再生能源,是一种优质的石化柴油代用品,它具有高十六烷值;硫和芳烃含量低,污染少;分子中含有氧,有助于燃烧,降低了一氧化碳的排放量;还具有较高的闪点,使用较安全;具有较好的低温启动性,可部分替代普通柴油使用[1]。大力发展生物柴油产业具有重要的战略意义,因为它对推动经济可持续发展、能源替代,减轻城市大气污染具有重要意义,目前各国都竞相研究发展生物柴油。

目前制备生物柴油主要是通过酯交换法,即利用动植物油脂和微生物油脂中的脂肪酸甘油三酯与低分子的醇发生酯基交换的反应,使脂肪酸甘油三酯断链生成脂肪酸单烷基酯,该过程又被称作醇解反应,是不需要化学反应来改变脂肪酸组成的反应。根据催化剂的不同可以分为:酸催化法[2-3]、碱催化法[4-8]、生物酶法[9]和超临界法等[10]。固体催化剂易分离、可重复使用,是一种发展前景很好的催化剂。

实验以自制的K2O/CaO-SBA-15为催化剂,催化大豆油制备生物柴油,采用正交实验优选最佳工艺条件。

1 实验部分

1.1 试剂与仪器

模板剂P123:美国Aldrich公司;正硅酸四乙酯、无水甲醇、硝酸钙:国药集团化学试剂有限公司;硝酸钾:天津恒兴化学试剂公司,以上试剂均为分析纯。大豆油:市售;SBA-15:实验室自制。

DF-101S集热式恒温加热磁力搅拌器:巩义市予华仪器有限责任公司;D-37520型高速冷冻离心机:德国HERAEUS公司;250 mL晶化瓶:常熟市衡器厂;

1.2 催化剂的制备

采用等体积浸渍法制备催化剂。取一定量的KNO3[或Ca(NO3)2或KNO3、Ca(NO3)2]和自制的SBA-15放入烧杯中,加入适量的蒸馏水溶解,在40 ℃水浴下搅拌12 h,停止搅拌,静置,使其充分负载,达到浸渍平衡。然后用60 ℃水浴进行干燥,直到没有水分。然后转移到干燥箱中干燥,再把干燥后的白色药品从烧杯中转移到坩埚中,放到550 ℃的马弗炉中焙烧2 h。分别得到不同活性组分负载量的K2O-SBA-15、CaO-SBA-15和K2O/CaO-SBA-15催化剂。

1.3 生物柴油的制备

分别称取一定物质的量比的大豆油和无水甲醇,称不同质量比的分子筛催化剂待用。先将大豆油加入三口烧瓶中预热,开动磁搅拌,等温度示数再次稳定到指定温度,加少量待用的无水甲醇后,加入催化剂,再把剩余的无水甲醇加入,塞好玻璃塞。恒温反应一段时间后,停止反应,关闭搅拌。冷却至室温,分离出催化剂,蒸出剩余的甲醇。将产物转移到离心分离管中,离心分离,静置,所需产物生物柴油在上层,下层为待回收粗甘油。

1.4 生物柴油产率的计算

生物柴油产率见式(1)。

(1)

式中:Y为生物柴油产率;m1为制取的生物柴油的质量;m2为反应前加入的原料油质量。

2 结果与讨论

2.1 XRD表征

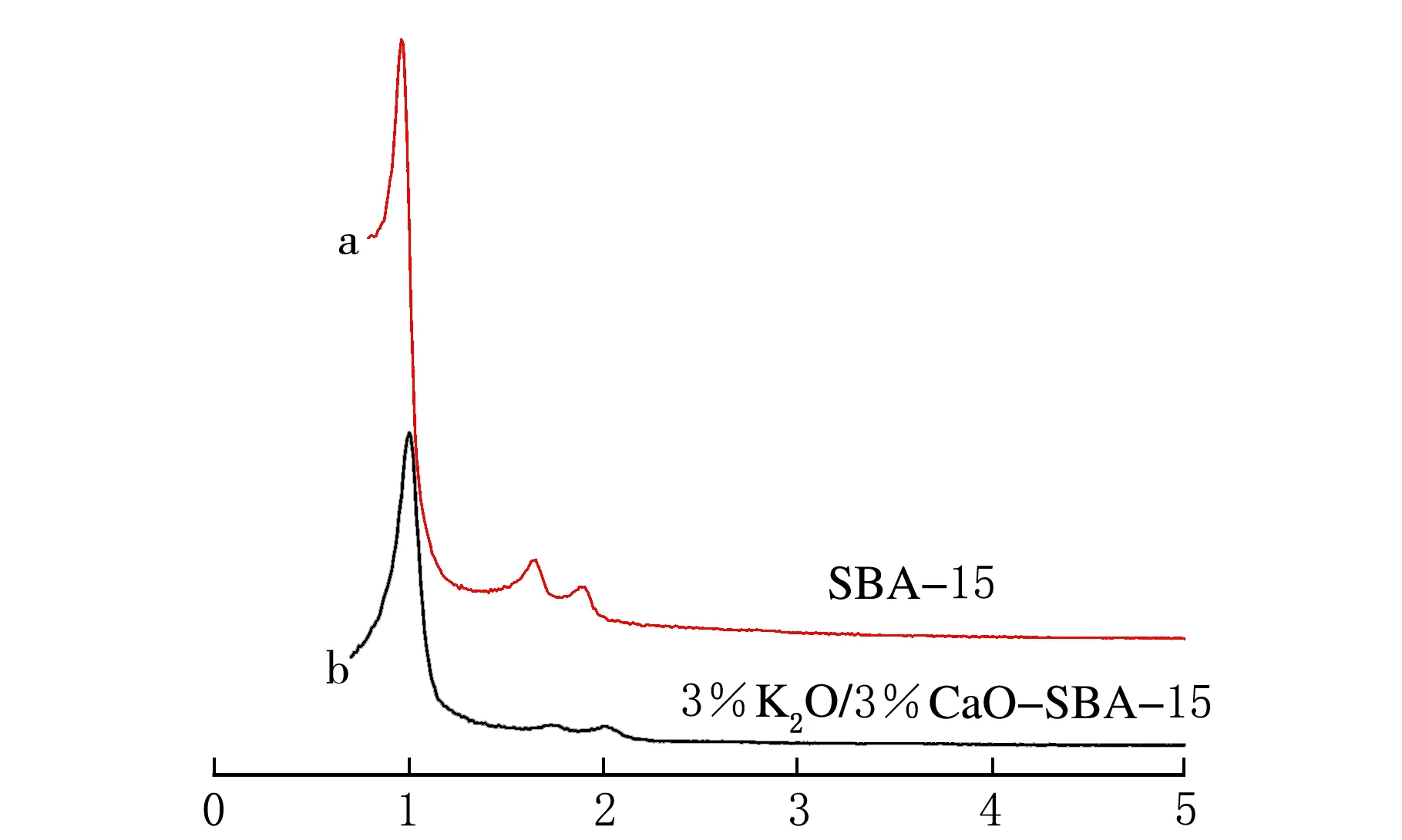

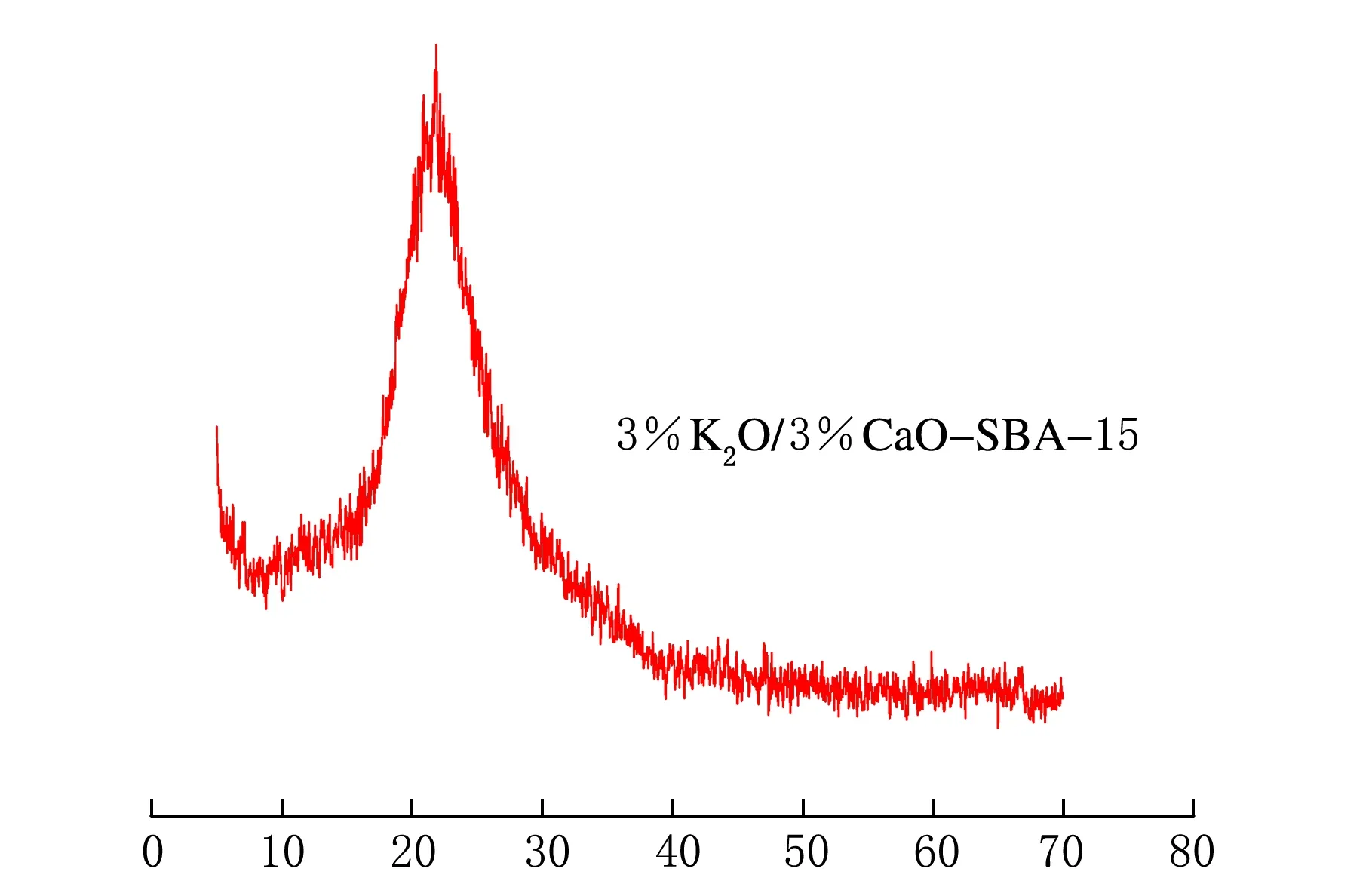

SBA-15负载K2O、CaO2种活性组分后的小角度和广角度XRD图谱见图1和图2。

2θ/(°)图1 SBA-15和K2O/CaO-SBA-15的小角度XRD图

2θ/(°)图2 K2O/CaO-SBA-15的广角度XRD图

图1中曲线b为SBA-15负载了K2O、CaO2种活性组分后的小角度XRD图谱,由图1可以看出在(100)晶面出现了较强的衍射峰,在(110)、(200)晶面出现了2个较弱的衍射峰,说明负载2种活性组分依然没有改变SBA-15分子筛的介孔结构。但是在(100)、(110)、(200)晶面衍射峰的强度都相应有所降低,说明有分子进入到了孔道,降低了孔道和孔壁间的对比度,降低了分子筛的孔径和比表面积。图2为SBA-15负载了K2O、CaO 2种活性组分后的广角度XRD图谱,由图可以看出在高角范围没有出现明显的衍射峰,说明SBA-15的介孔孔壁为无定形的,且在2θ为30°~40°时没有出现K2O、CaO的衍射峰,结合图1可知,K2O、CaO在介孔孔壁上高度分散,且没破坏它的介孔结构。

2.2 正交实验

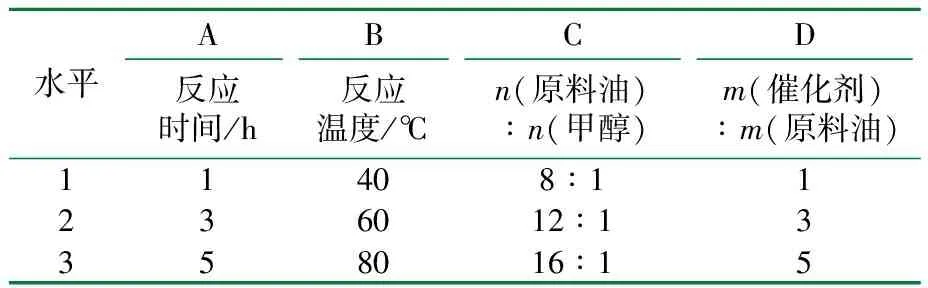

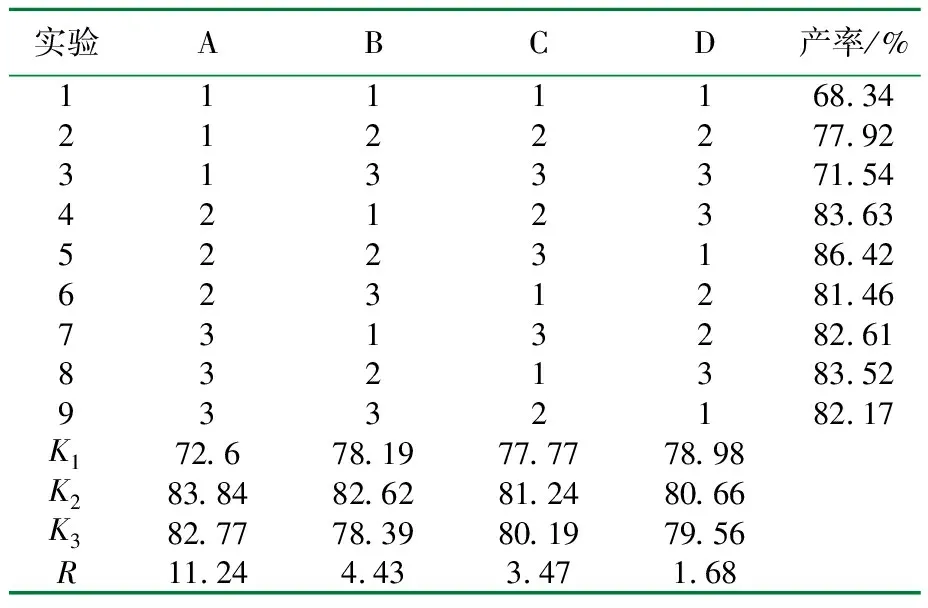

在单因素实验的基础上,选用3% K2O/3%CaO-SBA-15[n(K2O)∶n(CaO)∶n(SBA-15)=3∶3∶94]为催化剂,以反应时间A、反应温度B、m(催化剂)∶m(原料油)C和n(原料油)∶n(甲醇)D为变量的四因素三水平实验。对制备生物柴油的条件进行初步预测,各因素水平见表1。

表1 L9(34)正交实验因素水平表

按表1安排进行正交实验,以生物柴油产率为实验指标,正交实验结果及极差分析见表2。

表2 L9(34)正交实验安排及结果

由正交实验结果分析可知,在影响生物柴油产率的各个因素中,影响程度由大到小依次为A>B>C>D,即反应时间>反应温度>油醇物质的量比>催化剂的用量。最佳的合成工艺条件为A2B2C2D2。即使用催化剂3%K2O/3%CaO-SBA-15时催化大豆油制备生物柴油的最佳反应条件为在温度为60 ℃时加入n(原料油)∶n(甲醇)=12∶1的反应物,加入m(催化剂)∶m(原料油)=3%的催化剂,反应时间3 h。

对正交实验结果分析得出的最佳反应条件进行验证,得在上述最佳反应条件下生物柴油的产率为86.97%。

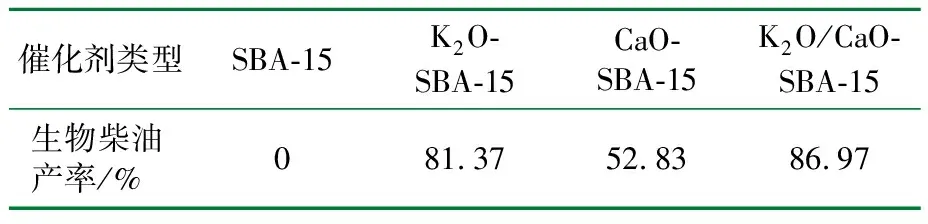

2.3 负载不同活性组分对催化性能影响

在温度为60 ℃时加入n(原料油)∶n(甲醇)=12∶1的甲醇和大豆油以及n(负载活性组分)∶n(SBA-15)= 3%不同负载物的催化剂,反应3 h,研究催化剂在负载不同活性组分时对生物柴油产率的影响,结果见表3。

表3 不同活性组分对生物柴油产率的影响

从表3可以看出,不同的活性组分对生物柴油产率的影响不同。SBA-15是纯硅介孔分子筛,不具有催化活性,因此生物柴油的产率基本为0。以CaO作为活性组分对反应有一定的催化作用,但催化作用较低,是由于CaO的碱性较弱,而且在甲醇中会形成悬浊液,使分离增加难度。以K2O-SBA-15作为催化剂,随着活性组分碱性的增强催化效果越强。负载2种碱金属氧化物时催化效果也有所加强,它具有较好的活性中心,有较大的孔径和孔容为大分子提供良好的反应条件,可以作为较为理想的催化剂用于催化大豆油酯交换反应制备生物柴油。

3 结 论

(1) 通过浸渍法制备了负载不同活性组分的固体碱性催化剂:K2O-SBA-15、CaO-SBA-15和K2O/CaO -SBA-15。通过表征结果可以看出,负载活性组分后,SBA-15的比表面积和孔径有所降低,但是没有改变它的介孔结构。

(2) 以K2O/CaO -SBA-15为催化剂,采用四因素三水平正交实验,确定最佳反应条件为:在温度60 ℃时加入n(原料油)∶n(甲醇)=12∶1的反应物,加入m(催化剂)∶m(原料油)= 3%的催化剂,反应3 h,产率达86.97%。

(3) 对负载不同活性组分的催化剂,在相同反应条件下催化大豆油与甲醇发生酯交换反应,以K2O/CaO-SBA-15为催化剂生物柴油的产率最高。

[ 参 考 文 献 ]

[1] 王常文, 崔方方,宋宇.生物柴油的研究现状及发展前景[J].中国油脂,2014,39(5):44-48.

[2] 安文杰,许德平,王海京.生物柴油化学制备方法[J].粮食与油脂,2005 (7):3-6.

[3] Furuta S,Matsuhashi H,Arata K.Biodiesel fuel production with solid superacid catalysis in fixed bed reactor under atmospheric pressure[J].Catalysis Communications,2004,5(12):721-723.

[4] Alcantara R,Amores J,Canoira L et al.Catalytic production of biodiesel from soy-bean oil used frying oil and tallow[J].Biomass and Bioenergy,2000,18:515-527.

[5] Schuchardt U,Vargas R M,Gelbard G.Transesterification of soybean oil catalyzed by alkylguanidines heterogenized on different substituted polystyrenes[J].Journal of Molecular Catalysis A:Chemical,1996,109(1):37-44.

[6] Gryglewicz S.Rapeseed oil methyl esters preparation using heterogeneous catalysts[J].Bioresource Technology,1999,70:249-253.

[7] 胡圣扬,王运,韩鹤友,等.纳米催化剂K2CO3/γ-Al2O3的制备及催化乌桕籽油制备生物柴油[J].应用化工,2007,36(12):6-10.

[8] 侯凯丽,李会鹏.KOH/SBA-15催化大豆油酯交换反应制备生物柴油[J].石油炼制与化工,2011,42(8):43-46.

[9] Shimada Y,Watanbe Y,Sugihara A,et al.Enzymatic alcoholysis for biodiesel fuel production and application of the rection to oil processing[J].Journal of Molecular Catalysis B:Enzymatic,2002,17:133-142.

[10] 何灼成,魏小平,朱瑞国.生物柴油的制备方法及研究进展[J].润滑油与燃料,2006,16(3):7-10.