复合排齿圈车削模型的有限元仿真

2014-06-04陈珊珊周勇

陈珊珊,周勇

(北京理工大学机械与车辆学院,北京 100081)

薄壁回转体零件具有结构紧凑,质量相对较轻的特点,在航空航天、精密仪器、汽车等行业得到广泛应用[1]。坦克传动系统中齿圈属于此类零件,因其工作载荷大,采用高强度材料,加工中易产生变形,工艺参数对零件加工质量具有重要影响。文中以复合排大齿圈为研究对象,建立了齿圈切削模型,利用Deform3D软件,仿真分析了不同切削参数下切削力和切削热对齿圈加工精度的影响,为齿圈工艺设计提供参考。

1 齿圈有限元模型

1.1 齿圈结构

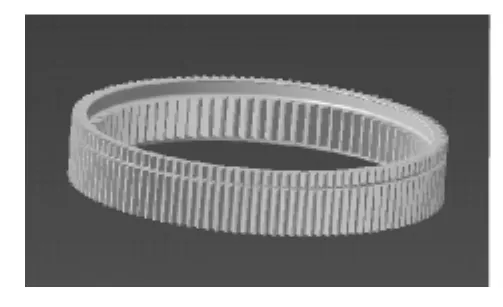

复合排大齿圈是装甲车上典型的薄壁回转类零件,其毛坯外圆尺寸400 mm×320 mm×80 mm,结构如图1所示,其毛坯如图2所示。

图1 零件三维图

图2 复合排齿圈毛坯

1.2 工件材料模型

工件材料的本构模型要求能准确描述切削过程中应力与应变、应变速率、温度等关系。齿圈材料为40CrNiMoA,采用的数值模型如下:

1.3 磨损模型

齿圈仿真分析采用Usui模型,其适用于连续的金属切削加工分析。该模型如下所示:

式中:w为磨损深度;p为接触压力;v为滑移速度;T为接触面温度;dt为时间增量;a、b为常数。

1.4 齿圈仿真模型

为便于计算,取齿圈外圆上的1/24(即15°)进行建模,弹塑性体。刀具采用刀具库中的DNMA432,刀具材料为WC,刚形体 (rigid),刀架为夹具中的DDJNL,齿圈仿真模型如图3所示。

图3 齿圈切削仿真模型

在仿真软件中设置仿真步数为800,存储增量为25步保存一次。采用国际标准单位制SI,仿真模式为热传递和变形,变形求解器采用Sparse解法。

在齿圈仿真分析中,不考虑刀具的应力应变,采用绝对网格,网格尺寸比例为4,网格数为25 000。工件切削过程属于非线性问题,工件采用自适应网格重划技术,使工件上的网格能够根据应变梯度、应变率梯度和温度梯度的分布自动重划和加密网格。此外,在本模型中使用的自适应网格技术是基于更新的Lagrange算法,刀具和工件网格划分如图4所示。

图4 刀具和工件网格划分图

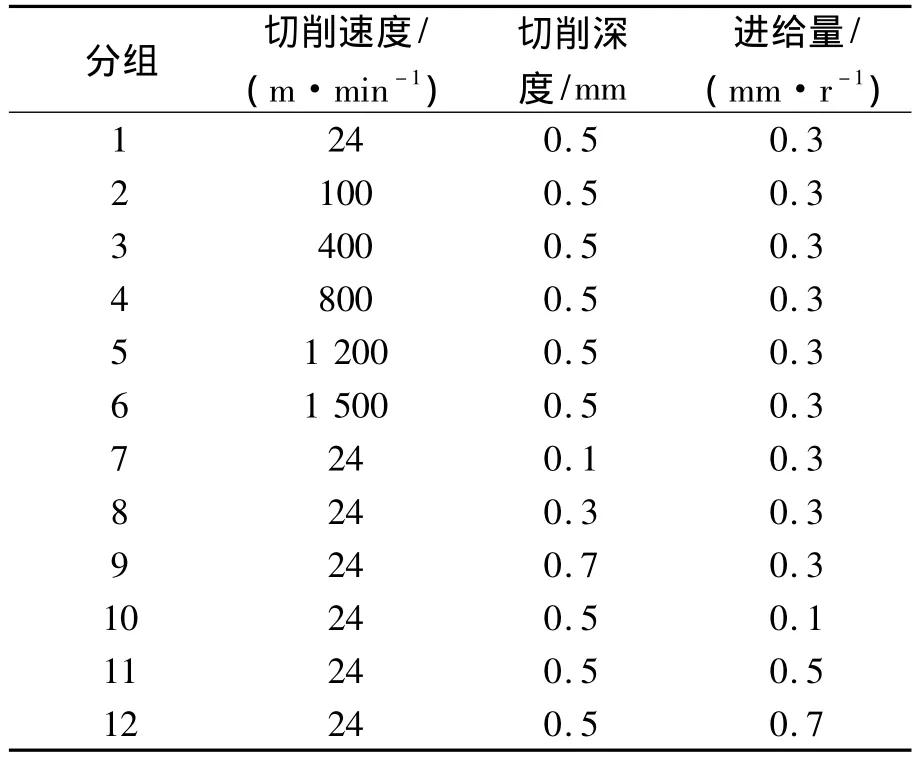

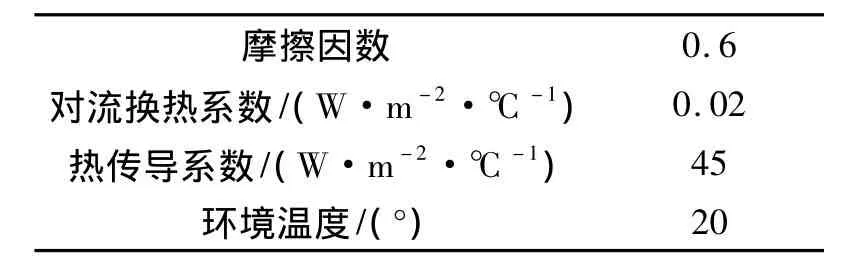

为了分析不同切削条件下切削力和切削温度对工件的影响规律,预设置了不同切削参数,如表1所示,仿真中各切削影响系数如表2所示。

表1 切削参数模拟分组

表2 切削影响系数

2 齿圈切削仿真

2.1 切削参数对切削力影响

切削力包括主切削力、进给抗力和切深抗力。在齿圈切削仿真中主要分析切削参数对主切削力的影响。图5为当切削速度为24 m/min,切削深度为0.5 mm和进给量为0.3 mm/r时的主切削力变化曲线。由图可知,初始阶段切削力快速上升;当切削状态稳定后,主切削力趋向稳定。但是,主切削力在一定范围内波动,这是因为切屑生成趋于平稳规律,切削力也趋于平稳,又由于材料硬化、网格重划和切屑接触分离等原因导致切削力曲线呈“锯齿”状。

图5 主切削力变化曲线

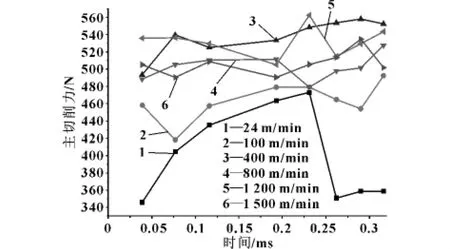

图6 不同切削速度下主切削力变化曲线

由图6可以得到,当切削速度小于400 m/min时切削力随速度增大而增大,而当切削速度在400 m/min到1 200 m/min之间时,切削力并没有明显增加,而是在一定范围内波动,当速度在1 500 m/min时切削力没有增加反而有减小的趋势,可见切削力随切削速度增大而先增大后减小,1 200 m/min为其拐点。

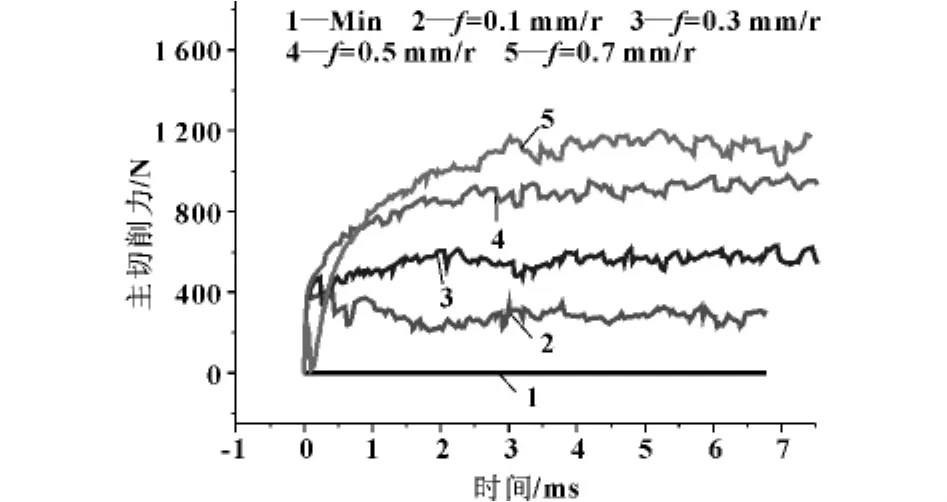

当切削速度为24 m/min,进给量为0.3 mm/r时,不同切削深度下主切削力的变化曲线如图7所示,由图可见,相同切削速度和进给量下,切削深度越大,切削力变化斜率越大,切削力越大,且切削深度小于0.3 mm时切削力有先增大后减小到平稳的趋势。图8为相同切削速度和切削深度下,主切削力随进给量变化而变化的曲线,从图8中可以得到:进给量增大,主切削力也增大。

图7 不同切削深度下主切削力变化曲线(v=24 m/min,f=0.3 mm/r)

图8 不同进给量下主切削力变化曲线(v=24 m/min,ap=0.3 mm)

2.2 切削参数对切削温度的影响

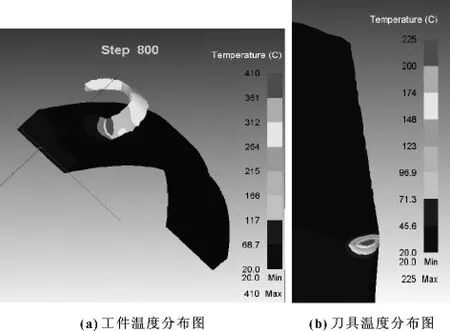

切削热直接影响刀具寿命以及工件的性能、加工精度和已加工表面质量等。在切削加工中,切削温度的升高主要是由局部的能量耗散引起的。从图9(a)看出切屑上的最高温度 (约410℃)并不是在刀刃上,而是在离刀刃有一定距离的前刀面与切屑的接触区中。这是由于切屑沿着前刀面流动,使得切屑表面的温度来不及冷却便再次由于刀屑间的挤压和摩擦而使得切削温度进一步上升。图9(b)为刀具的温度分布图,由于刀具与工件接触面积较小导致热量主要集中在刀尖上,最高温度有225℃。

图9 温度分布图 (v=24 m/min,ap=0.5 mm,f=0.3 mm/r)

图10分别为切削速度、切削深度和进给量对切削温度的影响曲线。由图可见,3个切削参数的增加都会使切削温度变大,但是切削速度对其影响最明显,切削深度次之,进给量影响最小。同切削力一样,当切削状态稳定后,切削温度上升到一定值就维持在一定范围内波动不再持续升高,这是因为随着切屑持续的生成会带走热量而使温度处于平衡状态。

图10 切削参数对工件切削温度影响曲线

与切削力相比,切削参数对切削温度的影响小。为保证切削效率和工件精度,在设计复合排齿圈工艺时,优先选用较大的切削速度,然后选择较小的切削深度和进给量,这为工艺参数优化和刀具的选择提供了参考依据。

综合考虑工艺参数对切削速度和切削温度的影响,实际加工中的切削速度选择拐点后的1 500 m/min,切削深度为0.3 mm,进给量为0.5 mm/r,既避免了切削速度太大对刀具的高要求,较大的切削深度和进给量也保证了实际加工效率。

3 结论

仿真分析了复合排齿圈的加工过程中切削参数对切削力和切削热的影响规律,得到了工件的切削力和温度场分布图,从图中可以发现复合排齿圈加工中切削速度、进给量和切削深度与切削力和切削温度之间关系。仿真分析结果对复合排齿圈工艺设计具有参考意义,同时,仿真结果对薄壁件加工工艺设计具有指导意义。

[1]刘海涛.精密薄壁回转体零件加工残余应力及变形的研究[D].哈尔滨:哈尔滨工业大学,2010.

[2]武文革,黄美霞.基于DEFORM-3D的高速车削加工仿真[J].现代制造工程,2009(11):99-102.

[3]邓文君,夏伟,周照耀.有限元在切削加工过程分析中的应用[J].工具技术,2004,38(11):20 -27.

[4]黄志刚,柯映林,王立涛.金属切削加工的热力耦合模型及有限元模拟研究[J].航空学报,2004,25(3):317-320.

[5]白万金.航空薄壁件精密铣削加工变形的预测理论及方法研究[D].杭州:浙江大学,2008.

[6]OBIKAWA T,SASAHARA H,SHIRAKASHI T,et al.Application of Computational Machining Method to Discontinuous Chip Formation [J].Trans ASMEJ.Manufacturing Sci.Eng,1997,119:667 -674.

[7]SASAHARA H,OBIKAWA T,SHIRAKASHI T.FEM Analysis of Cutting Sequence Effect on Mechanical Characteristics in Machined Layer[J].Journal of Materials Processing Technology,1996,62:448 -453.

[8]董辉跃,柯映林,成群林.铝合金三维铣削加工的有限元模拟与分析[J].浙江大学学报:工学版,2006,40(5):759-763.