某汽油机飞轮齿圈断裂分析

2018-06-18罗俊

罗俊

安徽江淮汽车集团股份有限公司 安徽省合肥市 230601

1 引言

某2.0L汽油发动机所搭载车辆在行驶20公里后发现变速箱异响,拆下发动机后,发现飞轮齿圈从飞轮组件上脱落断裂,如下图所示,经检查,断裂部位非飞轮齿圈焊接点处。

飞轮在发动机上的作用主在有三点:(1)与离合器接合,传动动力;(2)将活塞往复运动转化成曲轴和飞轮的旋转运动并将能量进行储存;(3)集成飞轮齿圈,在发动机点火时刻,起动机小齿轮与飞轮齿圈啮合,小齿轮驱动飞轮齿圈旋转,并带动飞轮转动,并配合发动机点火喷油时刻,从而完成发动机启动,使发动机开始正常工作。本车辆故障中,飞轮齿圈的损坏,直接导致发动机无法启动,车辆不能行使。目前发动机齿圈与飞轮接合的方式主要为过盈配合或焊接形式。

2 飞轮齿圈载荷分析

2.0L汽油发动机飞轮为单质量飞轮,飞轮齿圈通过加热后,套上飞轮本体上,实现过盈配合。飞轮齿圈受力主要为两种形式:一为起动机启动过程中,起动机小齿轮与飞轮齿圈啮合,飞轮齿圈受到起动机的驱动冲击力;二是飞轮齿圈与飞轮本体的过盈配合,导致因飞轮齿圈与飞轮本体过盈量的存在而产生内应力,内应力大小主要受过盈量大小变化而变化。过盈配合的内应力飞远远小于轮齿圈受起动机的驱动冲击力,并且内应力会长时间保留在飞轮内部,并保证飞轮齿圈与飞轮本体不会产生滑移。因此,对于与起动机小齿轮接触的飞轮齿圈齿部,需要有足够的刚度及硬度,保证在起动机的驱动冲击载荷下,飞轮齿圈齿部不会断裂;同时要求飞轮齿圈与飞轮本体接触的内径部位有足够的强度,能够吸引并承受过盈配合的内应力,保证飞轮齿圈不会产生裂纹断裂。

3 故障分析及方案验证

鉴于飞轮齿圈断裂的故障形式以及飞轮齿圈的受力形式,分别从飞轮齿圈的啮合计算、飞轮齿圈的机械性能及飞轮齿圈的一般尺寸检查等方面进行分析检查。

3.1 飞轮齿圈的啮合计算

飞轮齿圈与起动机小齿轮啮合不良,易导致啮合过过程中出现异响,甚至啮合时的力矩过大,而飞轮齿圈由于结构原因本身厚度较小,且同时还承受着飞轮齿圈与飞轮过盈配的内应力,在外部啮合应力放大时,与过盈的内应力相互作用,最终会导致飞轮齿圈断裂。

飞轮齿圈与起动机的小齿轮啮合为常规的齿轮啮合机构,评价飞轮齿圈与起动机小齿轮啮合好坏主从三个方面进行评价:重合度ε(又称啮合率)、顶隙。其中齿轮啮合重合度ε范围为0.9~1.2,顶隙最小为0.8mm.

飞轮齿圈与起动机小齿轮重合度计算公式如下:

式中:Z1为小齿轮齿数;

Z2为大齿轮齿数;

αa1为小齿轮齿顶圆压力角;

αa2为大齿轮齿顶圆压力角;

α'为啮合角。

其中,

式中:αa为齿顶圆压力角;

α为压力角;

rb为基圆半径;

A为两齿圈中心距;

ra为齿顶圆半径;

m为模数;

Z为齿数;

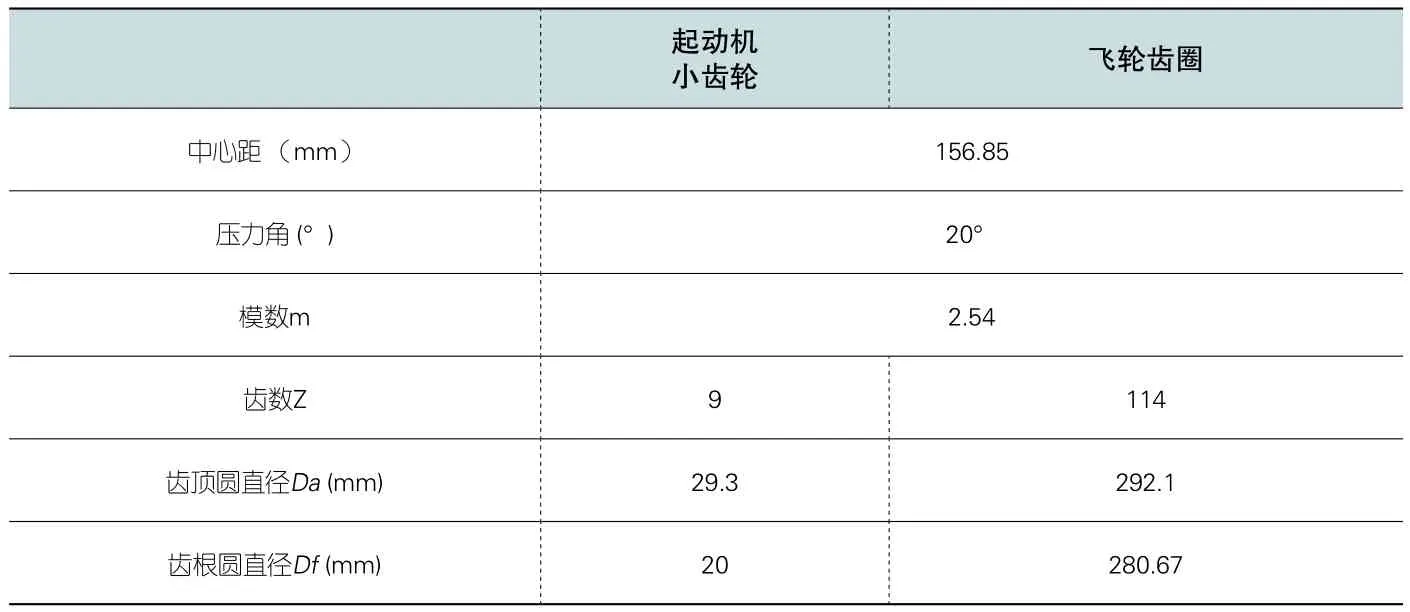

某2.0L汽油机中,起动机小齿轮与飞轮齿圈参数如下:

根据以上参数,代入以上公式,可以算出重合度ε为1.0414,满足0.9~1.2的范围要求;起动机小齿轮齿根与飞轮齿圈齿顶间隙为1.865mm,起动机小齿圈齿顶与飞轮齿圈齿根间隙为0.8mm,顶隙值均大于0.8mm要求。因此,起动机与飞轮齿圈啮合在设计计算上满足要求。

飞轮齿圈与飞轮本体采用热压过盈配合,其中飞轮配合面外径为Φ274.4(0/-0.052)mm,飞轮齿圈内径为Φ274(0/-0.2)mm,可以算出配合过盈量为0.348mm~0.6mm,为一般常规的飞轮的过盈配合。

3.2 飞轮齿圈性能检测

此2.0L汽油发动机飞轮材料采用灰铁HT250,飞轮齿圈材料采用常规的45钢。对断裂的飞轮齿圈进行相关检测。

为保证飞轮齿圈的齿顶有足够的硬度与起动机小齿轮啮合,飞轮齿圈齿顶需要进行淬火处理,淬火后硬度为HRC(49~55)。对飞轮齿圈齿顶硬度进行检测,分别取三处不同位置,检测结果如下图所示,检测结果均满足要求。

同时,为进一步保证淬火有效性,淬火层深度过飞轮齿圈齿根0.5mm~3mm。检测飞轮齿圈淬火层深度,为0.92mm,满足淬硬层深度要求。

3.3 尺寸分析

由于飞轮齿圈既承受着啮合力,同时还承受着过盈配合的时内应力。因此,飞轮齿圈既需要满足啮合时的硬度要求,同时还要满足过盈配合的强度要求。对于硬度要求,一般要求热处理淬硬层的深度过齿根0.5mm~3mm。对飞轮齿圈淬硬层深度进行检测,结果如下:

由图可以看出,淬硬层深度均满足要求。

为承受飞轮齿圈与飞轮过盈配合的内应力,飞轮齿根还需要满足一定厚度要求。对以上数据进行分析计算,可以得出飞轮齿根厚度约为3.34mm,而齿顶的淬硬层深度约为2.2mm,因此承受飞轮齿圈过盈配合内应力的厚度约为1.14mm。此厚度值已小远常规的厚度值。因此,判定飞轮齿圈断裂为飞轮齿圈齿根厚度过小导致。

3.4 方案设计与验证

为加大飞轮齿根厚度,将齿根圆直径由Φ280.67mm加大到Φ282.67,将飞轮齿圈内径由Φ274(0/-0.2)mm优化为Φ273(0/-0.2)mm,飞轮配合面外径由Φ274.4(0/-0.052)mm优化为Φ273.4(0/-0.052)mm。从而可以算出,重合度不变,起动机小齿轮齿根与飞轮齿圈齿顶间隙为0.865mm,起动机小齿圈齿顶与飞轮齿圈齿根间隙为0.8mm,顶隙值仍满足大于0.8mm要求。同时,承受飞轮齿圈过盈配合内应力的厚度增加到2.64mm,基本满足要求。

对以上方案进行飞轮齿圈拉应力试验,试验表面抗拉应力提升约为40%,同时进行20万次的发动机起停可靠性试验,飞轮齿圈没有发生断裂情况。

4 结语

飞轮齿圈设计过程中,除了需要满足一般的啮合要求以及材料性能要求。往往在设计过程还需要同时考虑飞轮齿圈的受力情况,进而对飞轮齿圈的相关尺寸进行全面分析及验证。

表1 起动机小齿轮与飞轮齿圈参数