炭黑及丙烯腈含量对丁腈橡胶磨损机理的影响

2014-05-25杨凤艳王世杰吕晓仁

杨凤艳,王世杰,吕晓仁,韩 珩,王 哲

(1.沈阳工业大学,辽宁 沈阳 110870;2.沈阳航空职业技术学院,辽宁 沈阳 110044)

橡胶与一般金属和其他高分子材料相比,具有耐温、耐磨、耐腐蚀等优点,因此广泛应用于矿山、采油机械.采油用螺杆泵是一种容积式泵[1],我国从20世纪80年代中后期开始研制应用螺杆泵采油技术,目前已经具备独立生产各型螺杆泵的条件.但由于材料缺陷,故其最大扬程、寿命均与同型号的国外产品存在差距.螺杆泵定子材料受多种因素的影响,引起橡胶的物理性质发生变化,使橡胶过早老化,缩短了螺杆泵的工作寿命,限制了螺杆泵的使用范围.螺杆泵采油系统中定子橡胶与金属转子的摩擦磨损特性受到越来越多的关注.螺杆泵定子橡胶材料的选择及其进一步改进,对于提高采油螺杆泵性能,发挥螺杆泵在稠油携砂采油中的作用,以及延长螺杆泵的工作寿命至关重要[2-4].

橡胶工业的发展史就是橡胶硫化交联和炭黑粒子补强技术与应用的历史.经过多年的发展,在理化等领域已经进行了大量的炭黑补强作用研究工作[5].为了提高橡胶制品的物理机械性能,橡胶工业中广泛地使用炭黑作为橡胶材料的补强剂,大大地提高了橡胶制品的拉伸强度、撕裂强度和耐磨耗性能[6].本文对不同炭黑含量、不同丙烯腈含量的丁腈橡胶与表面镀铬的45#钢轮形成的配副在干摩擦与原油润滑条件下进行摩擦磨损试验,分析其磨损机制,为丁腈橡胶的参数选择提供帮助.

1 试验材料与方法

1.1 试件制备

试验用橡胶样块为丁腈橡胶(兰化N18和N41),丁腈橡胶100,改性剂12,氧化锌8,防老剂5,硫化剂3,硬脂酸4,焦油4,促进剂4,硫化温度170℃×12min.邵氏硬度分别为:70,90;尺寸为4mm×25mm×40mm.试验用橡胶参数如表1所示.

试验采用的是表面镀铬的45#钢轮和丁腈橡胶(NBR)试样组合成的摩擦副.45#钢轮:尺寸为φ178mm×12.7mm,与橡胶接触的圆柱面粗糙度为Ra0.28.

表1 丁腈橡胶-45#钢磨损试验主要参数Tab.1 Main parameters of NBR-45# steel wear experiment

1.2 摩擦磨损试验

采用济南普业机电技术有限公司生产的MPV-600型环-块式摩擦磨损试验机,如图1所示.环-块结构形成的摩擦副为线接触式摩擦副.试验机配有温度传感器、扭矩传感器、压力传感器等,能够实时测量摩擦力、摩擦系数、转速、载荷以及试验温度的变化.室温条件下进行干摩擦,转速为150r·min-1,载荷为50N,100N,150N,175N,200N,225N,试验时间为900s.原油介质下的摩擦磨损试验转速为250r·min-1,载荷为100N,200N,300N,400N,试验时间为2h.试样用溶剂在超声波仪器上仔细清洗并烘干30min,然后进行称重;试样磨损过程的定量评定指标使用磨损失重Δm来衡量,即原始试样质量减去磨损后试样质量,用精度为0.1mg电子天平称重,测量试样磨损前后的质量变化.应用电子数显邵氏硬度计测得磨损前后邵氏(A)硬度.橡胶样块磨损后的表面形貌采用JVC公司生产的100倍体视显微镜观察.试验数据采用2次试验平均值.

图1 MPV-600型环-块式摩擦磨损试验机Fig.1 MPV-600ring-block type friction and wear testing machine

2 试验结果与讨论

2.1 丁腈橡胶干摩擦的摩擦磨损结果分析

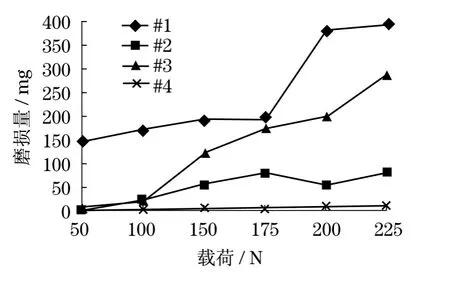

图2给出了不同试样干摩擦条件下磨损量随载荷的变化情况.由图2可以看到,随着载荷的增加,各试样的磨损量均呈增大趋势,且试样的不同变化趋势不尽相同.

图2 磨损量随载荷的变化曲线Fig.2 Curve of wear loss with the change of the load

2.1.1 载荷对橡胶磨损的影响

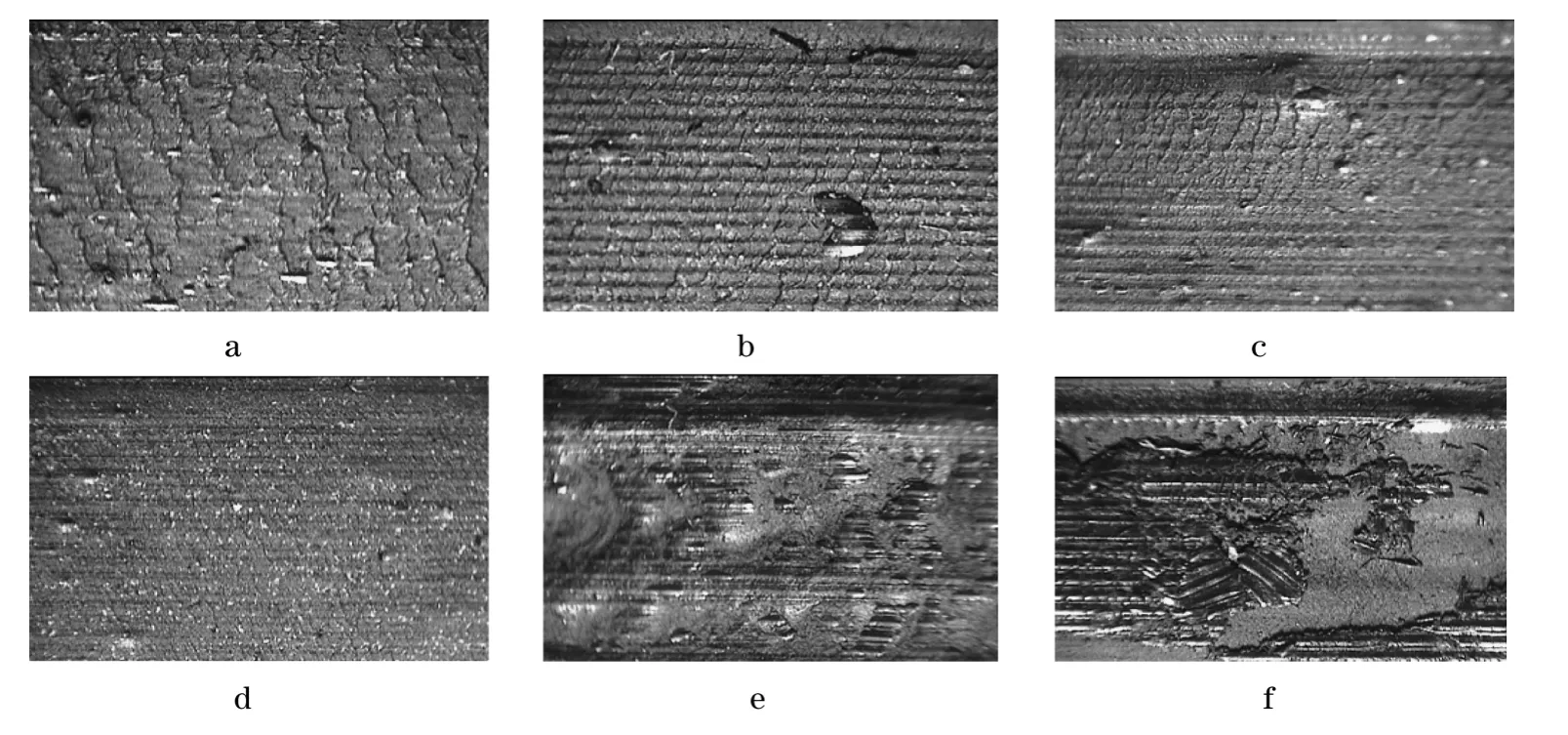

图3给出了同一试样在不同载荷(图3a—f分别为50N,100N,150N,175,200,225N)下的磨损表面形貌照片.

由图3可知,载荷较低时橡胶表面出现与运动方向平行的磨损花纹,并伴有少量熔融点,如图3a所示.丁腈橡胶主要表现为滞后摩擦,橡胶表面产生大量的拉伸痕迹.随着载荷的增大,花纹间距变小,如图3b,3c所示.当载荷大于175N时,摩擦热使NBR软化,钢轮与丁腈橡胶之间由于分子的黏着作用形成黏着摩擦,此时的磨损主要体现为黏着磨损,磨损表面出现明显的胶合并伴随橡胶的脱落,如图3e,3f所示.

图3 不同载荷下丁腈橡胶磨损表面形貌Fig.3 Morphologies of worn surface with change of the load under dry sliding

2.1.2 炭黑含量对橡胶磨损的影响

将图2中曲线#1和#2进行对比,#3和#4进行对比,分析炭黑含量的变化对丁腈橡胶摩擦磨损性能的影响,可知:当#1载荷小于175N时,磨损量随载荷的变化曲线斜率几乎不变,当载荷大于175N时,磨损量急剧增大;#2的磨损量小于#1,且当载荷大于100N,曲线呈双曲线变化.结果显示炭黑含量低,丁腈橡胶硬度低,磨损量大.炭黑含量不同,同种橡胶磨损量的变化规律也不相同.炭黑含量低时,低载区基本呈线性增大,中高载荷下磨损量急剧增大.炭黑含量较高时,磨损量随载荷基本呈线性增大.

图4为不同炭黑含量的丁腈橡胶磨损表面形貌图.由图4可知,炭黑含量低的丁腈橡胶由于橡胶试样力学性能差异较大,导致多种磨损机理混合作用于摩擦表面,磨损表面出现明显的橡胶转移,主要以黏着摩擦为主,如图4a所示;炭黑含量高,磨损表面出现明显的犁沟,主要发生了磨粒磨损,如图4b所示.橡胶的硬度较小,与刚性物体接触时,真实接触面积较大,而真实接触面积的大小是决定摩擦磨损的重要因素.因此,橡胶的硬度对其摩擦性能的影响较大.

图5为干摩擦条件下摩擦系数随时间的变化曲线.由图5可知,炭黑含量较小时(试样#1),橡胶的摩擦系数逐渐增大,经一段时间摩擦后摩擦系数逐渐趋于某一稳定值.这表明由于摩擦生热,温度上升,橡胶脱落黏附在金属轮上,导致摩擦系数增大.随着试验的进行摩擦温度逐渐达到稳定状态,进而摩擦系数也达到稳定值.当炭黑含量较大时(试样#2),摩擦系数随时间逐渐减小而趋于稳定.炭黑含量越高,橡胶的硬度越大.随着橡胶表面被磨损,接触面间的炭黑含量增加,金属轮与橡胶的磨损转化为与炭黑的磨损.由于炭黑具有一定的减磨作用,因此摩擦系数呈逐渐减小的变化,磨损机制为单一的磨粒磨损,这与橡胶表面磨损形貌的分析结果一致.表2列出了干摩擦下各样块的摩擦系数值.

图4 不同炭黑含量的丁腈橡胶磨损表面形貌Fig.4 Morphologies of worn surface with change of the carbon black content

图5 干摩擦条件下摩擦系数随时间的变化曲线Fig.5 Variation of frictional coefficient with time at various hardness under dry sliding

表2 干摩擦条件下各样块的摩擦系数值Tab.2 Friction coefficient values of Various block under the condition of dry sliding

以微观角度来看,橡胶可以看作是表面分布大量微凸体的物体.较低炭黑含量时橡胶硬度低,随着载荷的增加,表面的微凸体被挤压的程度变大,高度降低,摩擦副实际接触面积增大,单位面积上的接触应力减小,从而使摩擦系数减小;炭黑含量较高时,橡胶硬度高,实际接触面积变化小,因此摩擦因数越稳定.

2.1.3 丙烯腈含量对橡胶磨损的影响

由图2可以看出,硬度相同的丁腈橡胶,N18的磨损量均大于N41.在各试验条件下磨损量均满足下列关系:

式中:Δm#1为硬度为70度的N18橡胶试样磨损失重;Δm#3为硬度为70度的N41橡胶试样磨损失重;Δm#2为硬度为90度的N18橡胶试样磨损失重;Δm#4为硬度为90度的N41橡胶试样磨损失重.

这表明随着丙烯腈量的增大,NBR大分子链的侧基增多,极性增强,分子链的间距变小,分子间作用力变大,导致大分子链运动困难进而耐磨性提高.由公式1可知,炭黑含量对丁腈橡胶耐磨性的影响大于丙烯腈的影响.

不同丙烯腈含量的试样的摩擦磨损形貌如图6所示.

图6 不同丙烯腈含量的丁腈橡胶磨损表面形貌Fig.6 Morphologies of worn surface with change of the acrylonitrile content

由图6可知,丙烯腈含量低,磨损花纹明显,以黏着磨损为主,如图6a所示.丙烯腈含量高,分子链断裂需要的作用力增大,磨损花纹变小,摩擦生热严重,表面出现明显的熔融点,如图6b所示.

2.2 原油介质下丁腈橡胶的摩擦磨损结果分析

图7给出了原油介质下丁腈橡胶的磨损量随载荷的变化曲线.由图7可知,炭黑含量越高,磨损量越小;相同硬度下丙烯腈含量越高,磨损量越小.油润滑条件下,随着载荷的增大,磨损量变化比较平缓,且磨损量远小于干摩擦.说明在此工况条件下,丁腈橡胶的摩擦性能比较稳定,具有良好的摩擦学性能.

图7 原油润滑下磨损量随载荷的变化曲线Fig.7 Curve of wear loss with the change of the load under oil lubricanting

图8 丁腈橡胶#1在载荷400N时的磨损表面形貌Fig.8 Morphologies of worn surface of#1at 400N

图8为磨损表面的形貌照片.与干摩擦试样相比,油润滑条件下试样的表面磨损非常轻微.在载荷较低时几乎观察不到橡胶表面的磨痕,当载荷增大到400N时,试样表面出现轻微的犁沟.磨损方式以磨粒磨损为主,并呈现一定程度的黏着磨损.随着载荷由100N变到400N,磨损量一定程度增大,但相对来说磨损形貌变化较小,这与磨损量增大幅度较小的结果相一致.

3 结论

(1)干摩擦下炭黑及丙烯腈含量越高,丁腈橡胶的耐磨性越好.炭黑及丙烯腈含量较低时磨损机制为黏着磨损,磨损量较大;炭黑及丙烯腈含量较高时主要以单一的磨粒磨损为主,磨损量较小.

(2)原油润滑下由于油的润滑与冷却作用,磨损量远远小于干摩擦.磨损规律与干摩擦基本一致.

[1]王世杰,李勤.潜油螺杆泵采油技术及系统设计[M].北京:冶金工业出版社,2006.WANG Shijie,LI Qin.Electrical submersible-motor-driven progressive cavity pumping technology and system design[M].Beijing:Metallurgy Industry Press,2006.

[2]王世杰,李福宝,孙书会,等.潜油螺杆泵采油作业在线监控技术研究[J].中国机械工程,2004,14:1276-1279.WANG Shijie,LI Fubao,SUN Shuhui,et al.Research on assignments online monitoring technology of submersible screw pump oil production[J].China Mechanical Engineering,2004,14:1276-1279.

[3]张连山.螺杆泵采油系统技术发展现状与动向研究[J].石油机械,1994(1):46-50.ZHANG Lianshan.Research on development status and trend of screw pump production system [J].China Petroleum Machinery,1994(1):46-50.

[4]吕晓仁,王世杰,孙浩.干摩擦和原油润滑下丁腈橡胶、氟橡胶磨损行为研究[J].润滑与密封,2011(8):63-66.LV Xiaoren,WANG Shijie,SUN Hao.Wear behavior of nitrile butadiene rubber and fluorubber under dry sliding and base oil lubricanting[J].Lubrication Engineering,2011(8):63-66.

[5]王磊磊,张新民.填充橡胶摩擦磨损的研究进展[J].合成橡胶工业,2009(5):429-434.WANG Leilei,ZHANG Xinmin.Research progress of friction and wear of filled rubber[J].China Synthetic Rubber Industry,2009(5):429-434.

[6]叶欣,姚鹏军,奚梅梅,等.华光炭黑填充丁苯橡胶纳米复合材料的结构与性能[J].橡胶工业,2013(10):581-587.YE Xin,YAO Pengjun,XI Meimei,et al.Structure and performance of Nano composite materials of huaguang carbon black filled styrene-butadiene rubber [J].China Rubber Industry,2013(10):581-587.