高酸原油直接催化裂化技术的工业应用

2014-05-14全丹丹张执刚

全丹丹,张执刚

(1.中国石化上海高桥分公司,上海200137;2.中国石化石油化工科学研究院)

高酸原油富含石油酸和石油酸盐,腐蚀性强、破乳困难,且密度高、残炭高、金属含量高、轻馏分含量少,属于重质劣质原油[1]。为解决高酸原油常规加工对常减压蒸馏带来的腐蚀问题[2],中国石化石油化工科学研究院(简称石科院)开发了高酸原油直接催化裂化成套工艺技术并于2007年11月在中国石化上海高桥分公司(简称高桥分公司)Ⅰ套催化裂化装置上进行了工业应用[3]。该技术包括电脱盐单元和催化裂化单元,电脱盐单元脱除高酸原油中水、盐(主要是钠盐)、重金属铁和金属钠、钙,提供满足催化裂化要求的原料并降低催化裂化的操作费用、提高操作稳定性;催化裂化单元将高酸原油转化为轻质油的同时脱除高酸原油中的环烷酸和脂肪酸等有机酸。应用过程中采用了两种工况,分别为减压蜡油掺炼64.88%高酸原油工况(简称掺炼工况)和单炼100%高酸原油工况(简称单炼工况)。本文主要介绍高酸原油直接催化裂化技术的工业应用结果,并对两种工况与加工高酸原油前的原工况(以2006年3月30日进行的减压蜡油掺炼26.11%减压渣油时的标定结果作为参考数据)进行对比,为加工高酸原油提供可行方案。

1 催化裂化装置概况

高桥分公司I套催化裂化装置的加工能力为0.9Mt/a,再生系统为两段再生串、并联式。大部分待生催化剂先经过第一再生器(一再)烧焦,然后进入第二再生器(二再)烧焦,同时有少量待生催化剂不经一再直接由沉降器汽提段进入二再烧焦。一再采用贫氧不完全再生方式,二再采用富氧完全再生方式。二再烧焦后充分恢复活性的再生催化剂经由再生管密相输送至提升管反应器底部。

2007年10月,为了加工高酸原油,建成1.2 Mt/a电脱盐装置,采用两级交直流电脱盐串联技术,为催化裂化装置提供原料。

2 标定结果

2.1 电脱盐单元

表1为高酸原油掺炼工况和单炼工况标定时电脱盐前后原油的盐含量、金属含量及相应的脱除率。从表1可以看出:掺炼工况的原料盐(NaCl)含量和金属含量比单炼工况低,但脱除率较单炼工况时高;掺炼工况电脱盐前后原料盐(NaCl)质量浓度分别为37.0、3.4mg/L,脱盐率为90.81%;单炼工况电脱盐前后原料盐(NaCl)质量浓度分别为73.0、12.0mg/L,脱盐率为83.56%;掺炼工况的脱钙率、脱铁率、脱钠率分别为86.84%,67.24%,90.83%;单炼工况的脱钙率、脱 铁 率、脱 钠 率 分 别 为 83.90%,29.31%,83.42%;电脱盐前后两种工况的金属镍和钒含量变化不大。

金属钙和钠均可引起催化剂永久失活,钙还容易引起催化剂结块,影响催化裂化装置的催化剂流化和输送[4]。电脱盐后金属钙和钠含量大幅度降低,对于维持催化剂活性、降低剂耗以及保证催化裂化装置平稳运转均有益处。

在整个试验过程中,由于高酸原油在罐区已进行强化脱水,使电脱盐前高酸原油中水质量分数均小于0.5%,满足装置水含量控制指标(不大于0.5%)的要求,大大减轻了电脱盐的难度。

表1 电脱盐前后原油的主要性质

2.2 催化裂化单元

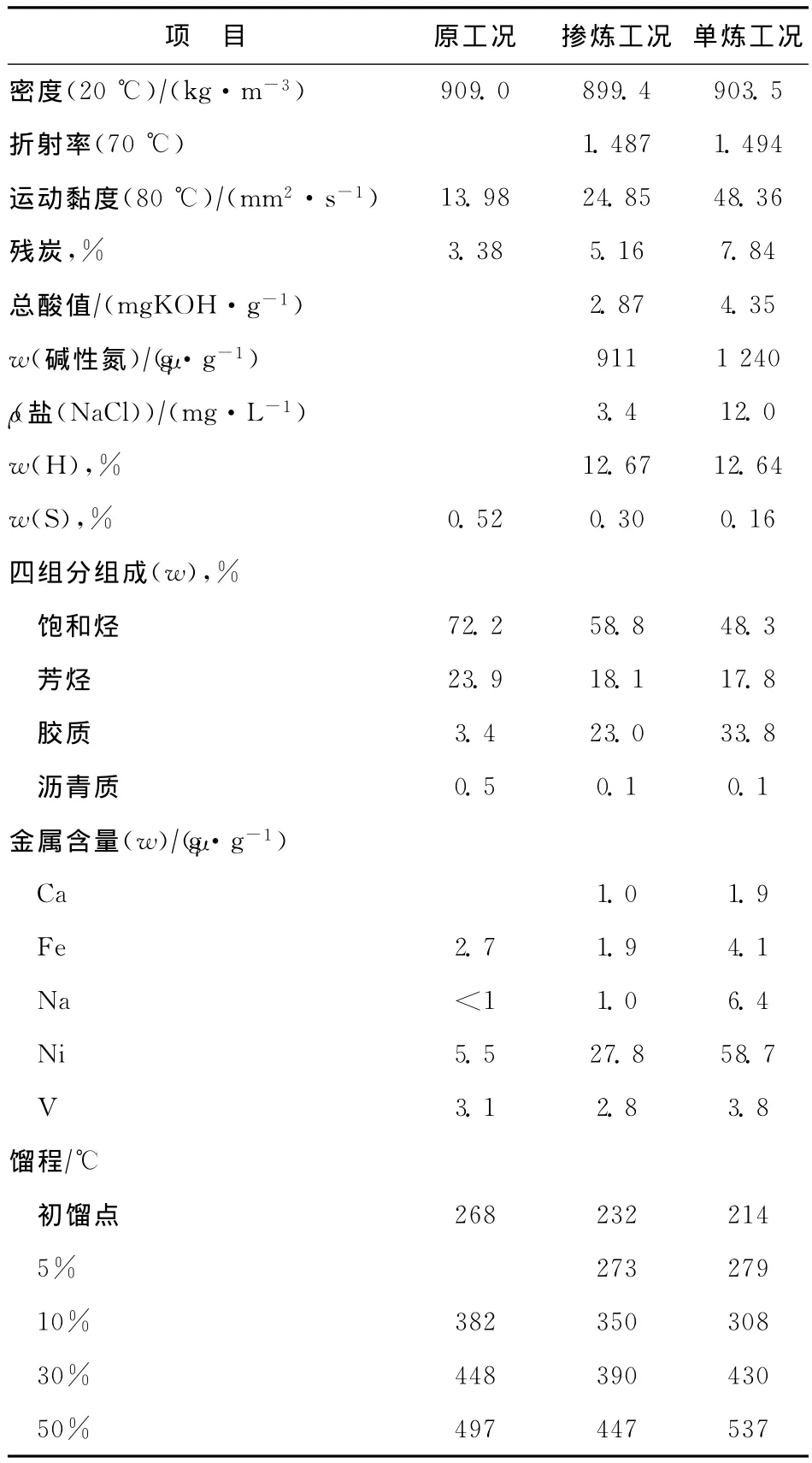

2.2.1 原料油 催化裂化单元的原料油性质见表2。由表2可见:与原工况相比,掺炼工况和单炼工况的原料性质明显变差,残炭增加、饱和烃含量降低、运动黏度增加以及金属镍含量大幅增加;与掺炼工况相比,单炼工况的原料性质更差,表现为密度增大、折射率增大、碱性氮含量增加、饱和烃含量降低、黏度增大、残炭增加、胶质含量增加、镍含量增加。单炼高酸原油工况较掺炼工况时原料的裂化性能变差,生焦倾向明显增加,对催化剂的抗污染能力要求提高。从表2还可以看出:高酸原油中的金属含量较高,随着原料中高酸原油比例的提高,其中的金属Ni,Ca,Na含量明显上升;从馏程上看,高酸原油中的轻组分含量较高,随着原料中高酸原油比例的提高,初馏点下降,350℃馏出量增加。

2.2.2 主要操作参数 原工况、掺炼工况和单炼工况标定时,催化裂化单元的主要操作参数见表3。从表3可以看出:受装置外取热器取热负荷的限制,在掺炼工况时催化裂化装置处理量为90.8t/h,负荷率为80.7%;单炼工况的催化裂化装置处理量为72.6t/h,负荷率为64.5%;掺炼工况的提升管出口温度为507℃,原料预热温度为189℃,一再密相床温度为688℃,二再密相床温度为688℃,无回炼油回炼,也没有注入汽油终止剂;单炼工况的提升管出口温度为517℃,并且是在注入14.3t/h汽油终止剂的情况下实现,否则提升管出口温度将超过指标上限(530℃),原料预热温度为195℃,一再密相床温度为696℃,二再密相床温度为700℃,无回炼油回炼。可见,掺炼工况下装置的操作弹性较大,反应苛刻度较低,更利于装置的稳定运行。

表2 催化裂化单元的原料性质

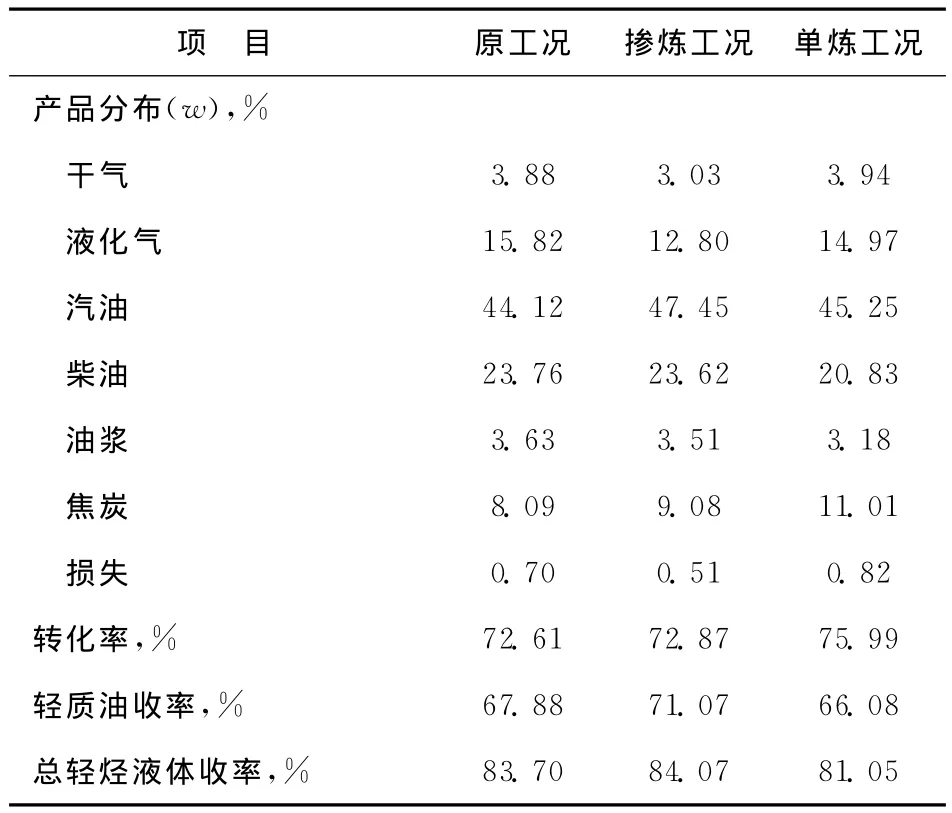

2.2.3 产品分布 原工况、掺炼工况和单炼工况标定时的产品分布见表4。从表4可以看出,单炼工况与掺炼工况相比,干气和焦炭产率明显增加,油浆产率略有下降,总轻烃液体收率下降3.02百分点。单炼工况的焦炭产率很高,是由于高酸原油的残炭很高,生焦前身物很多,另外,高酸原油中镍质量分数高达58.7μg/g,即使试验中加大催化剂置换速率和钝化剂添加速率,平衡剂上镍质量分数仍达到17 300μg/g,V(H2)/V(CH4)很高,使催化剂的脱氢生焦速率增加。单炼工况下干气产率增加的原因主要是重金属镍的污染以及提升管出口温度的提高。值得说明的是单炼工况时由于提升管出口温度提高10℃并使用了14.3t/h的汽油作为终止剂,操作条件比较苛刻,因此干气和液化气产率比掺炼工况时分别高0.91和2.17百分点。另外,单炼工况和掺炼工况的转化率均较高,油浆产率很低,总轻烃液体收率大于81%,说明高酸原油的可裂化性能很好,高价值产品收率高,但焦炭产率高。从表4还可以看出:掺炼工况与原工况相比,干气和液化气产率降低,分别降低0.85百分点和3.02百分点;掺炼工况的汽油、轻质油及总轻烃液体收率较原工况分别高3.33,3.19,0.37百分点,较单炼工况分别高2.20,4.99,3.02百分点;掺炼工况的柴油收率较原工况低0.14百分点,较单炼工况高2.79百分点;掺炼工况的油浆产率较原工况低0.12百分点,较单炼工况高0.33百分点;掺炼工况的焦炭产率较原工况高0.99百分点,较单炼工况低1.93百分点。综上所述,掺炼高酸原油时,由于处理量高且生焦量较低,其产品分布优于单炼工况的产品分布。

表3 催化裂化单元的主要操作参数

表4 催化裂化单元的产品分布

2.2.4 产品性质 催化裂化单元稳定汽油、轻柴油及油浆的主要性质见表5,干气、液化气组成见表6。由表5中稳定汽油性质可以看出:3种工况下稳定汽油的酸度基本相当;掺炼工况和单炼工况的汽油辛烷值均较低,RON分别为89.2和88.6,MON分别为79.4和79.0,说明加工高酸原油对汽油的辛烷值影响较大,汽油辛烷值下降明显;掺炼工况和单炼工况下汽油的烯烃含量均较低,体积分数分别为35.6%和35.9%;掺炼工况和单炼工况下汽油的诱导期分别达到831min和798min,汽油的安定性较好;汽油中硫含量随着原料中高酸原油比例的提高而下降。由表5中轻柴油的性质可以看出:掺炼工况和单炼工况下轻柴油的酸度分别为1.60、2.20mgKOH/(100mL);十六烷值分别为36.0、35.7;硫质量分数分别为0.39%、0.19%;密度(20 ℃)分别为894.4、883.0 kg/m3。轻柴油需进一步加氢精制脱除硫化物和提高氧化安定性后才能作为柴油调合组分。由表5中油浆的性质可以看出,掺炼工况和单炼工况下油浆的酸值分别为 0.38、0.75mgKOH/g,密度(20℃)均大于1 020kg/m3,说明重油的转化深度较高。

由表6中干气组成可以看出:掺炼工况和单炼工况中氢的体积分数很高,分别为39.53%和39.60%;V(H2)/V(CH4)分别高达1.95和1.63,后者低于前者的原因是单炼工况的提升管出口温度大幅提高,造成热裂化程度增加,使得甲烷产率增加。由表6中液化气组成可以看出,单炼工况与掺炼工况相比,烯烃含量明显增加,主要原因是高酸原油属石蜡基原油,并且反应温度较高,石蜡基原油和较高的反应温度均有利于丙烯的生成[5]。

催化裂化单元的脱酸率见表7。从表7可以看出,高酸原油通过催化裂化脱酸后,掺炼工况和单炼工况的脱酸率接近,分别为99.34%和99.30%。高酸原油经过催化转化后,脱酸率达到99%以上,产品汽油、柴油和油浆的酸值均较低,满足产品标准的要求或后续加工工艺的要求。无论是掺炼高酸原油或单炼高酸原油,均可得到较高的高价值产品收率。

表5 催化裂化单元的主要液体产品性质

表6 催化裂化单元的气体组成 φ,%

表7 催化裂化单元的脱酸率

3 经济及社会效益

加工高酸原油的收入、利润和税收分别为4 452.66,395.28,131.76元/t;加工常规催化裂化原料的收入、利润和税收分别为4 672.21,240.10,80.03元/t。与加工常规催化裂化原料相比,加工高酸原油的收入降低219.55元/t、利润增加155.18元/t、税收增加51.73元/t。2008年和2009年,高桥分公司I套催化裂化装置加工的高酸原油量分别为355 312t和306 969t,与加工常规催化裂化原料相比,利润分别增加5 513.66万元和4 763.48万元,税收分别增加1 838.03万元和1 587.95万元。

原油采购成本占炼油企业加工成本的90%以上,高酸原油直接催化裂化技术的工业应用成功降低了炼油企业的原油采购成本,扩大了原油资源的选择范围,增强了炼油企业的竞争力,同时也为解决高酸原油的加工提供了一条途径。

4 结 论

无论掺炼工况还是单炼工况,经电脱盐单元处理后原料的钠含量和水含量均满足催化裂化单元的要求。催化裂化单元的脱酸率均大于99%,液体产品酸度或酸值均满足产品标准的要求或后续加工工艺的要求。掺炼工况下产品分布优于单炼工况,炼油厂可以根据全厂的重油平衡以及装置具体情况,采用掺炼高酸原油的加工方案。在取热负荷受限的情况下,掺炼工况时装置的操作弹性更大,更有利于装置的稳定运行,同时也具有更高的经济效益和社会效益。

[1]中国石化攻克加工高酸原油世界级难题[J].石油化工应用,2010,29(10):109-110

[2]于渊慧.加工高酸值原油常减压装置的腐蚀与防护[J].安全技术,2008,8(9):17-19

[3]龙军,毛安国,田松柏,等.高酸原油直接催化脱酸裂化成套技术开发和工业应用[J].石油炼制与化工,2011,42(3):1-5

[4]侯典国,汪燮卿.钙对催化裂化催化剂活性的影响及抗钙助剂的研究[J].石油学报(石油加工),2000,16(4):13-18

[5]卢捍卫.多产丙烯的催化裂化工艺技术探讨[J].炼油设计,2000,30(11):10-14