高盐废水绿色脱盐用于洗涤环氧树脂的实验研究

2023-11-28唐晓东张琳玉李晶晶冯雪峰曹晔飞高志强

唐晓东,张琳玉,李晶晶,冯雪峰,曹晔飞,高志强

(1.西南石油大学化学化工学院,四川成都 610500; 2.南通星辰合成材料有限公司,江苏南通 226017)

在环氧树脂精制过程中,每生产1 t 精制树脂会产生1.5 t 高盐废水,通常,废水中NaCl 质量分数高达20%,甘油质量分数约0.4%,其余为水和催化剂等〔1-3〕。受含盐量限制,高盐废水不能循环使用,需采用三效蒸发装置处理。在三效蒸发过程中,当甘油被浓缩至质量分数10%时溶液中水的沸点上升约11 ℃,这导致三效蒸发装置效率急剧下降而不能正常工作〔4-5〕,需对甘油质量分数10%的盐水进行浓缩和精馏操作以回收甘油,但甘油在高温和盐的双重作用下会发生脱水聚合反应,产生聚甘油废液(主要成分为多元醇、聚醚类化合物和盐),导致甘油产量低、质量差〔6〕。溶剂脱盐技术〔7-8〕在处理含盐废水方面具有独特的优势,如操作简单、能耗低、溶剂可循环利用等,发展前景广阔〔9-11〕。

本研究以环氧树脂精制过程产生的高盐废水为处理对象,拟采用溶剂法对其进行绿色脱盐处理,并将脱盐处理后所得脱盐水用于循环洗涤环氧树脂,以期为环氧树脂精制单元操作的节能减排和降低操作费用提供新的技术思路。

1 实验部分

1.1 实验试剂

甲苯,分析纯,成都市科龙化工试剂厂生产;高含盐废水(盐质量分数20.00%,甘油质量分数0.40%)、含盐树脂(盐质量分数21.62%),均由南通星辰合成材料有限公司提供。纯水与脱盐剂均为自制,其中脱盐剂为含碳、氢和氧的醇醚类化合物,常温下为无色透明液体,具有沸点低和汽化潜热低的特点。

1.2 实验原理及方法

脱盐剂脱盐,是基于盐在脱盐剂和水中溶解度的差异进行。脱盐剂与水完全互溶,盐在水中具有一定溶解度、在脱盐剂中难溶或不溶。脱盐剂分子与水分子相互作用,形成氢键缔合物,降低了盐在混合溶液中的溶解度,形成过饱和的盐水溶液,从而析出固体盐。该过程替代盐水三效蒸发结晶,可大幅度降低脱盐操作能耗,达到绿色低碳脱盐的目的。

1)高含盐废水绿色脱盐。取一定质量的脱盐剂与高含盐废水相混合,在一定温度下以200 r/min 的转速磁力搅拌一定时间后,静置分离,由于脱盐剂与水互溶,但排斥其他水溶性物质〔12〕,下层析出固体盐,上层为由脱盐剂和脱盐水组成的脱盐剂富液〔13-15〕。之后依据式(1)~式(3)计算脱盐率(P)、脱盐水中盐质量分数(C21)和脱盐剂回收相对能耗(E)。

式中:P——脱盐率,%;

C11、C12、C13——原料液中盐、甘油、水的质量分数,%;

C21、C22、C23——脱盐水中盐、甘油、水的质量分数,%;

M1——原料液的质量,g;

M2——脱盐水的质量,g;

M3——脱盐剂的质量,g;

M4——得到固体盐的质量,g;

E——脱盐剂回收相对能耗(与水蒸气比较),%;

L1——水在脱盐温度下的汽化潜热,J/g;

L2——脱盐剂在脱盐温度下的汽化潜热,J/g。

2)脱盐剂再生。将脱盐剂富液加入到反应器中,加热至一定温度,进行蒸馏操作,极少部分水蒸气随脱盐剂一起馏出,得到再生后的脱盐剂,将其重复用于废水绿色脱盐,考察再生脱盐剂的脱盐效果。

3)脱盐水用于洗涤环氧树脂。取含盐树脂(树脂与盐的质量比为3∶1)、甲苯(甲苯与树脂的质量比为20∶13)与盐水(盐水与树脂的质量比约为12∶13)相混合,在85 ℃下搅拌30 min 后静置30 min,体系分为液-液两相,上层为甲苯-树脂相,下层为饱和盐水相。将甲苯-树脂相取出在85 ℃过滤,得到一次洗涤甲苯-树脂液,之后向分离后树脂中加入纯水(纯水与树脂的质量比为4∶13),在85 ℃下搅拌30 min 后静置30 min,再将上层甲苯-树脂相取出,聚结过滤脱除其中微量的饱和盐水,得到二次洗涤甲苯-树脂液,将其进行蒸馏回收甲苯后,测定精制树脂中Cl-质量分数及甘油质量分数。饱和盐水相经溶剂法绿色脱盐后,用于循环洗涤树脂,同时测定每次洗涤树脂后盐水中盐及甘油的质量分数。

1.3 分析方法

采用水洗法洗出树脂中的Cl-,之后参照《工业循环冷却水和锅炉用水中氯离子的测定》(GB/T 15453—2018)中的电位滴定法测定树脂中Cl-的质量分数〔16〕;采用高碘酸氧化-滴定碘法测定脱盐水中甘油质量分数〔17〕。采用美国安捷伦公司的气相色谱-质谱联用仪分别对脱盐前的脱盐剂和脱盐后回收的脱盐剂进行分析,测试条件为:氩气作为载气,流速为1 mL/min,柱升温程序为40 ℃保持1 min,然后以8 ℃/min升温至100 ℃保持3 min,再以10 ℃/min 升温至280 ℃保持2 min。

2 结果与讨论

2.1 高含盐废水绿色脱盐实验

2.1.1 脱盐剂投加量的影响

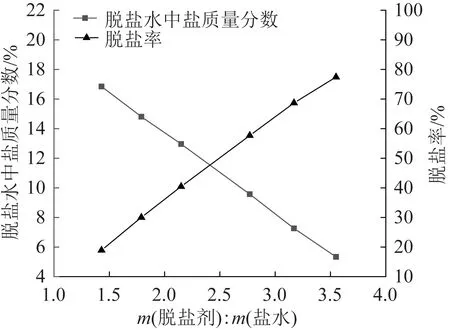

取高含盐废水10 g,加入一定质量的脱盐剂,在20 ℃下以200 r/min 的转速磁力搅拌2 min,静置分离2 min 进行绿色脱盐实验,考察脱盐剂用量对脱盐效果的影响,结果见图1。

图1 脱盐剂投加量对脱盐效果的影响Fig. 1 The effect of the dosage of desalination agent on the desalination effect

由图1 可知,随着m(脱盐剂)∶m(盐水)的增大,脱盐水中盐质量分数减小,脱盐率增大。对图1 中的曲线进行线性拟合,得到的线性函数见式(4)、式(5),其中x表示脱盐剂与盐水质量比。

由此可见,m(脱盐剂)∶m(盐水)和脱盐水中盐质量分数、脱盐率均呈现出良好的线性关系,相关系数R2均达到0.999。

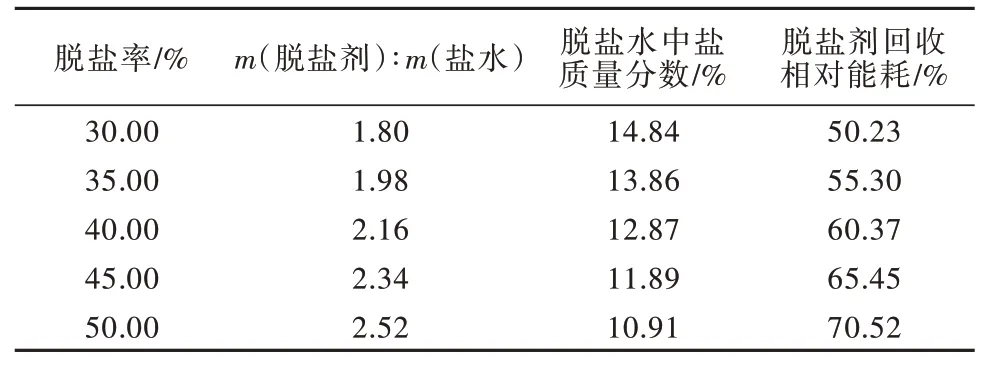

根据式(3)~式(5),计算出在一定范围内脱盐率对应的脱盐剂与盐水质量比、脱盐水中盐质量分数以及脱盐剂回收相对能耗,结果见表1。

表1 线性拟合计算数据Table 1 Linear fitting calculation datas

由表1 可知,脱盐剂投加量越大,脱盐效果越好,但脱盐剂回收相对能耗也随之增加。综合考虑脱盐效果和脱盐剂回收能耗,选择最佳m(脱盐剂)∶m(盐水)为2.34,此时脱盐剂回收相对能耗为65.45%,脱盐水中盐质量分数为11.89%,脱盐率为45.00%。

2.1.2 脱盐温度的影响

取高含盐废水10 g,按m(脱盐剂)∶m(盐水)为2.34 加入脱盐剂23.4 g,在10~50 ℃下以200 r/min 的转速磁力搅拌2 min,静置分离2 min 进行绿色脱盐实验,考察温度对脱盐效果的影响,结果见图2。

图2 脱盐温度对脱盐效果的影响Fig. 2 Effect of desalting temperature on desalting effect

由图2 可知,在温度为10~50 ℃时脱盐率均达到30%以上,但脱盐温度越低,脱盐率越高,在温度为10 ℃时脱盐率更是达到了50%,这是因为随着温度的升高,盐在水中的溶解度增加〔18-19〕。但由于温度越低越难操作,因此建议夏天在40 ℃下操作,此时脱盐率为37.24%,冬天在20 ℃下操作,脱盐率为45.66%。本实验采用在温度为20 ℃下进行脱盐实验研究。

2.1.3 搅拌时间的影响

取高含盐废水10 g,按m(脱盐剂)∶m(盐水)为2.34加入脱盐剂23.4 g,在20 ℃下以200 r/min 的转速磁力搅拌不同时间,静置分离2 min 进行绿色脱盐实验,考察搅拌时间对脱盐效果的影响,结果见图3。

由图3可知,随着搅拌时间的延长,脱盐剂脱盐效果并未发生明显变化,说明脱盐时间对脱盐效果几乎无影响。脱盐过程为物理过程,利用各物质的溶解差异达到脱盐效果,因此脱盐过程十分迅速〔20-21〕。虽然搅拌时间较短情况下可取得较好脱盐效果,但考虑到工业上可操作性,选择搅拌时间为2 min。

2.1.4 沉降分离时间的影响

取高含盐废水10 g,按m(脱盐剂)∶m(盐水)为2.34 加入脱盐剂23.4 g,在20 ℃以转速200 r/min 磁力搅拌2 min,静置不同时间进行绿色脱盐实验,考察沉降分离时间对脱盐效果的影响,结果见图4。

图4 沉降分离时间对脱盐效果的影响Fig. 4 Effect of sedimentation separation time on desalting effect

由图4 可知,随着沉降分离时间增大,脱盐效果变化很小,说明沉降分离时间对溶剂脱盐过程基本无影响。为便于工业操作,选择沉降分离时间为2 min。

2.2 脱盐剂再生实验

实验表明,将脱盐剂富液加热到80~90 ℃,蒸馏60 min,即可完全回收脱盐剂。对回收脱盐剂进行GC-MS 分析,结果见图5。

图5 脱盐剂的GC-MS 分析结果Fig. 5 Results of GC-MS analysis of desalting agent

由图5 可知,回收脱盐剂纯度与纯脱盐剂纯度一致。在前述评选出的最佳绿色脱盐条件下,即当m(脱盐剂)∶m(盐水)为2.34、脱盐温度为20 ℃、搅拌时间和沉降分离时间均为2 min 时,采用回收脱盐剂对高含盐废水进行脱盐实验,实验后脱盐水中盐质量分数为11.04%,脱盐率为45.68%,表明回收脱盐剂脱盐效果较好,与新鲜脱盐剂脱盐效果相当。

2.3 脱盐水用于洗涤环氧树脂实验

取34.67 g 含盐树脂(树脂与盐的质量比为3∶1)、40 g甲苯和24 g脱盐水(盐质量分数为12%)混合于锥形瓶中,在85 ℃下搅拌洗涤30 min,沉降分离30 min,取上层甲苯-树脂混合液于85 ℃下过滤,再向滤液中加入8 g 纯水,在85 ℃下搅拌洗涤30 min,沉降分离30 min 后,取上层甲苯-树脂混合液在85 ℃下聚结过滤,获得二次洗涤甲苯-树脂液,将其进行蒸馏回收甲苯后,得精制树脂产品,测定其Cl-质量分数;下层盐水在m(脱盐剂)∶m(盐水)为2.34、脱盐温度为20 ℃、搅拌时间和沉降分离时间均为2 min 的条件下绿色脱盐后,获取重复利用脱盐水,循环用于洗涤树脂。各次循环中,经洗涤后树脂中Cl-的质量分数见图6(a),洗涤后所得盐水甘油及盐的质量分数见图6(b)。

图6 脱盐水循环洗涤环氧树脂的效果Fig.6 The effect of circulation ishing epoxy resin by desalinated water

由图6(a)可知,随循环使用次数增加,洗涤后树脂Cl-质量分数增加,为满足《双酚-A 型环氧树脂》(GB/T 13657—2011)对优等品环氧树脂Cl-质量分数≤50 μg/g 的要求,最大循环使用次数为38,此时精制树脂Cl-质量分数为49.3 μg/g,甘油未检测出。

由图6(b)可知,随着盐水的循环回用,其中的甘油质量分数不断上升,NaCl 的质量分数逐渐降低。原因在于循环洗涤树脂的盐水中甘油质量分数逐渐增加,甘油和脱盐剂均能和水完全互溶,但不能溶解NaCl,当向含甘油盐水中加入脱盐剂时,脱盐剂与甘油混溶,导致NaCl 在溶液中的溶解度降低,更多的盐被脱出,脱盐水中NaCl 的质量分数降低。循环38 次后,洗涤树脂后的盐水中盐质量分数降至16.62%,甘油质量分数高达27.60%,已远远高于现有三效蒸发器外排盐水中甘油的质量分数(10%)。显然,本研究方法可完全取缔三效蒸发操作。

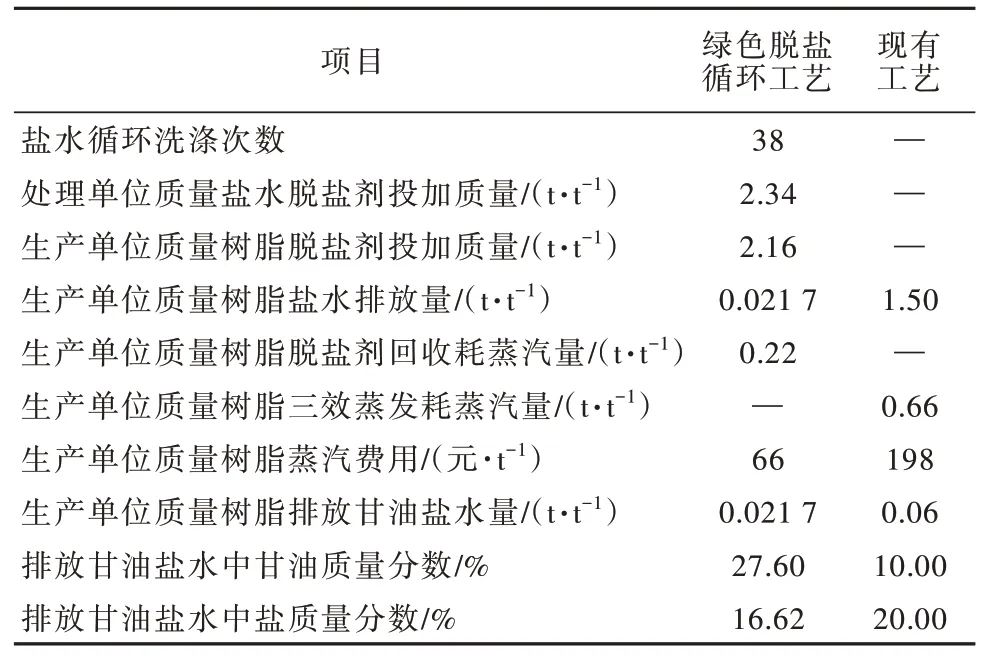

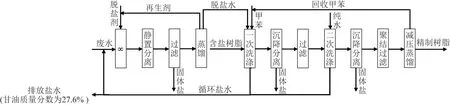

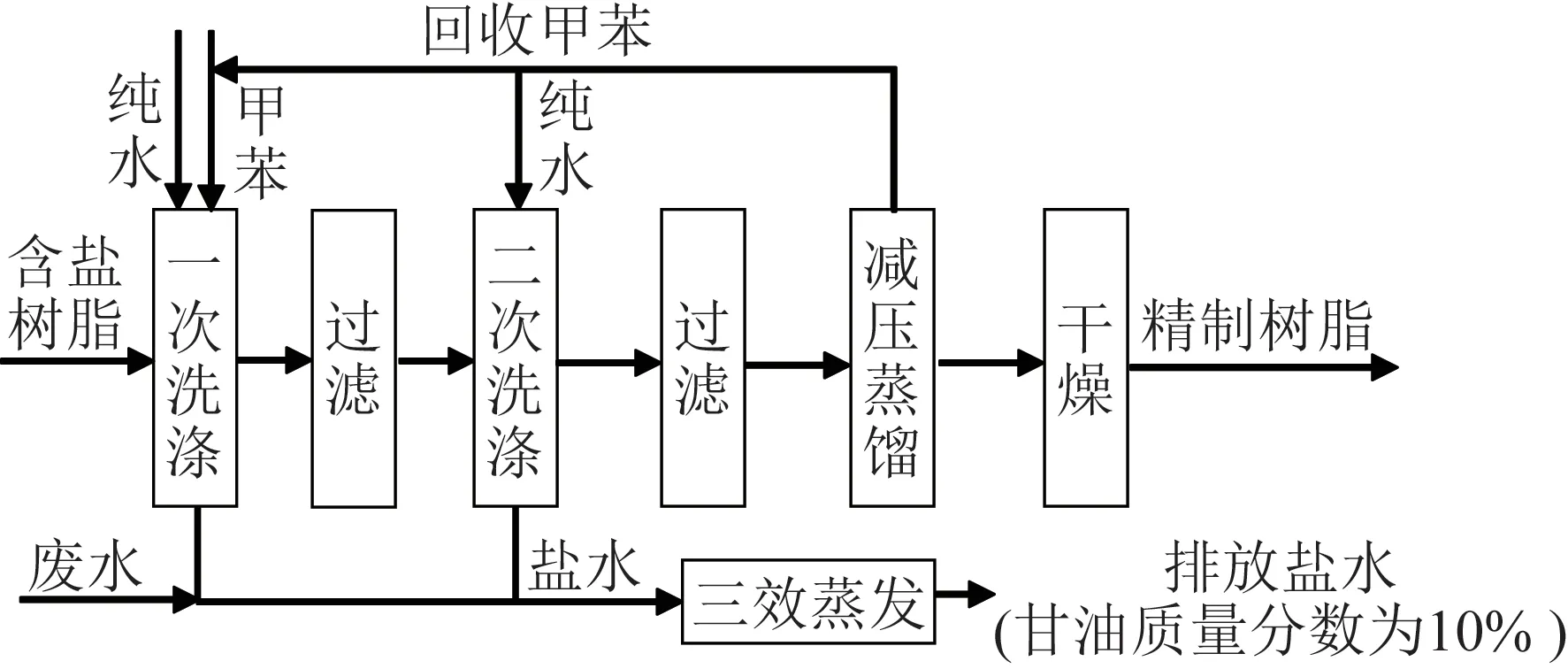

以生产1 t 精制环氧树脂为基准,根据南通星辰合成材料公司三效蒸发装置能耗情况(蒸馏1 m3水消耗460 kg 蒸汽,工业园区集中供蒸汽价格300 元/t),估算绿色脱盐循环工艺(图7)和现有工艺(图8)的废水排放量、蒸汽消耗及费用等,结果见表2。

表2 绿色脱盐循环工艺和现有工艺的比较Table 2 Comparison between green desalination cycle process and existing process

图7 绿色脱盐循环工艺Fig. 7 Green desalting cycle process

图8 现有工艺Fig. 8 Existing process

与现有工艺相较,本研究的高盐废水绿色脱盐循环洗涤树脂工艺具有以下特点:1)实现了在室温下回收环氧树脂精制废水中的盐分,降低了回收盐分的能耗和操作苛刻度;2)采用绿色溶剂法脱盐后,盐水可循环用于洗涤粗树脂38次,所得精制树脂中Cl-质量分数≤50 μg/g;3)洗涤1 t树脂的盐水排放量从1.5 t下降到0.021 7 t,盐水排放量减少了98.55%;4)消耗蒸汽量为现有工艺的33.33%,蒸汽费用减少了66.67%;5)循环洗涤后排放水中甘油质量分数高达27.60%,已远远高于现有三效蒸发器外排盐水中的甘油质量分数(10%),可完全取缔三效蒸发操作,排放的高盐高甘油废水可直接去现有工业上的甘油浓缩装置;6)排放的甘油盐水量减少了63.83%。

3 结论

1)对高含盐水进行绿色溶剂法脱盐,在m(脱盐剂)∶m(盐水)为2.34、脱盐温度为20 ℃、搅拌转速200 r/min、搅拌时间和沉降分离时间均为2 min 的条件下,脱盐率为45.66%;脱盐剂可通过蒸馏法进行回收,回收脱盐剂的脱盐效果与新鲜脱盐剂的脱盐效果相当。

2)使用盐质量分数为12%的脱盐水在85 ℃下洗涤粗树脂,经38 次“绿色脱盐-洗涤粗树脂”循环后,精制树脂中Cl-质量分数≤50 μg/g,甘油未检测出;在循环洗涤过程中,循环盐水中甘油的质量分数累积至27.60%,盐的质量分数降至16.62%。

3)与现有工艺相比,开发的绿色脱盐洗涤工艺盐水可循环使用38 次,洗涤1 t 树脂的盐水排放量减少98.55%;排放的盐水中甘油质量分数远远高于现有三效蒸发器排放的盐水甘油质量分数,可取缔三效蒸发操作,盐水直接去甘油浓缩装置进行浓缩以获取甘油。