脱硫系统再生塔异常现象分析及其对策

2014-04-13袁中立王璐瑶

袁中立,王璐瑶

(1. 中原油田分公司石油化工总厂, 河南 濮阳 457000 ; 2. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

脱硫系统再生塔异常现象分析及其对策

袁中立1,王璐瑶2

(1. 中原油田分公司石油化工总厂, 河南 濮阳 457000 ; 2. 中国石化抚顺石油化工研究院, 辽宁 抚顺 113001)

通过研究脱硫系统再生塔及吸收塔的不正常的生产波动情况,分析造成生产操作波动的主要原因为脱硫剂富液含有较多的轻烃物质和亚铁离子,采取有针对性的措施,及时实现稳定生产。

再生塔;轻烃;亚铁离子;措施

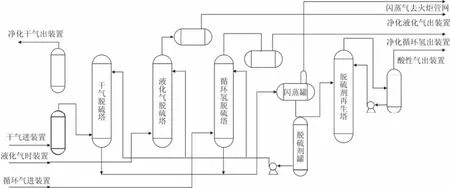

中原油田分公司石油化工总厂的脱硫系统是与 50 万 t/a 催化裂化装置和 25 万 t/a 汽油选择性加氢装置相匹配的气体产品脱硫系统,包括干气脱硫、液化气脱硫、加氢装置循环氢脱硫和溶剂再生四部分组成,即该脱硫系统采用三吸收、一再生方法来处理炼油厂的含硫气体,工艺流程见下图 1。

图 1 脱硫系统原则流程图Fig.1 Flow sheet of Desulfurization System

该装置规模处理干气 2.5 万 t/a、液化气 10.30万 t/a、循环氢 18 000 Nm3/a,脱硫剂为 N-甲基二乙醇胺(MDEA)。来自吸收稳定部分的干气、液化气和汽油加氢的循环氢分别进入各自的脱硫塔下部,气体自塔底向上,与来自用贫液泵打入脱硫塔顶部的贫 MDEA 脱硫剂逆向接触,气体中的 H2S 和 CO2被贫液脱硫剂吸收,脱除 H2S 和 CO2后的净化气体从塔顶引出,经沉降分液罐分液后送出装置。含 H2S 和 CO2的富 MDEA 脱硫剂自塔底送至脱硫剂再生塔。来自三台吸收塔底部来的富MDEA 脱硫剂汇合一起进入贫、富液换热器,换热后进入富液闪蒸罐,除去脱硫剂中携带的轻烃组分,然后进入溶液再生塔再生。富液中的 H2S 和 CO2解析出来后,与水蒸汽一起从脱硫剂再生塔顶出来,经再生塔顶冷凝冷却器,冷却到 40 ℃进酸性气分液罐,冷凝的酸性水由酸性水回流泵打回再生塔顶作冷回流,富硫化氢气体从罐顶分出装置作为制硫原料。再生后贫液先后进贫、富液换热器和贫液冷却器冷到 40℃,进贫MDEA 溶剂罐循环使用。

1 醇胺法脱硫的典型反应过程

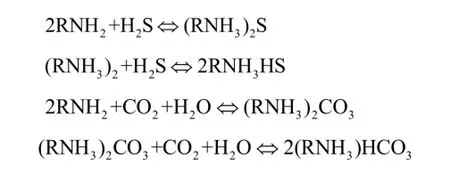

N-甲基二乙醇胺是一种弱碱性有机碱,它的碱性随着温度升高而减弱。它在常温下能吸收 H2S 和CO2生成硫化物和酸式硫化物,碳酸盐及酸式碳酸盐。其化学反应式如下:

上述反应在 25~40 ℃时反应由左向右进行(即吸收),吸收干气或液态烃中的 H2S 及 CO2,生成胺的硫化物和碳酸盐。当温度升到 105 ℃以上时,反应由右向左进行(即解吸),生成胺的硫化物和碳酸盐分解释放出 H2S 和 CO2得到再生,因而 N-甲基二乙醇胺脱硫溶剂可以循环使用。

2 常规脱硫系统工艺操作

2.1 脱硫剂浓度控制

脱硫剂浓度一般控制在 20%~40%之间,国内炼油厂一般都在 23%左右,脱硫剂浓度可以降低,以维持系统循环平衡。

2.2 富液闪蒸罐的控制

正常操作时控制压力为 0.01 MPa 左右,如果压力升高,说明富液过量带烃,从而有可能使闪蒸气排放量超过其操作负荷。

2.3 再生塔的压力控制

炼油厂脱硫系统再生塔顶压力一般控制在0.04~0.08 MPa。

2.4 再生塔的温度控制

炼油厂脱硫系统再生塔底温一般控制在 117~123℃之间,塔顶温度一般控制不大于 107 ℃。保证再生塔的平稳操作,提高贫液的再生质量,控制贫液中 H2S 含量为富液 H2S 含量的 1/10~1/5。

2.5 脱硫剂贫液进塔温度

低温有利于脱硫剂吸收酸性气吸收,一般脱硫剂贫液温度不超过 45 ℃,贫液温度升高,影响其吸收效果,而贫液温度过低,富液中溶解的烃类物质增加,酸性气质量下降,生产操作上,脱硫剂贫液进吸收塔温度一般控制在比原料气高 5~6 ℃,其目的是降低脱硫剂夹带轻烃含量,从而避免再生塔出现发泡现象。

2.6 正常操作时消泡剂的加入量

由于新鲜的脱硫剂里供货商已加入 0.2%的消泡剂,一般情况下不应在正常操作时加入消泡剂来预防胺液的发泡。虽然脱硫剂由于某些因素的影响,在使用过程会产生发泡现象,严重时会使操作失稳、净化气中 H2S 含量不合格及气相夹带脱硫剂,这时才适当加入消泡剂,一般每次添加量不会超过系统内总脱硫剂量的 0.2%,且需逐步添加,在添加过程中随时观察、分析,如果达到效果就要停止添加,实践验证,消泡剂加入量过大,反而会降低脱硫剂的脱硫效果。

3 脱硫剂 MDEA 发泡的主要原因

脱硫剂 MDEA在使用过程中会产生发泡现象,发泡的主要原因有:

(1)MDEA 溶液经过长期循环使用产生的降解物;

(2)MDEA 溶液中悬浮的固体杂质;

(3)原料气中携带的烃类物质,溶解在脱硫剂中,增加了发泡程度;

(4)检修过程中发现,在装置运行一段时间后,设备和管道上的铁锈等腐蚀物进入脱硫剂中,这些腐蚀物的存在也加重了脱硫剂的发泡程度。

一般脱硫剂(MDEA)的酸性气负荷开始降低到一定值时,说明脱硫剂已经降解严重且受腐蚀物质的影响较大,脱硫剂胺液需要更换,一般脱硫剂胺液每3年必须更换一次,但为降低成本可以撇除底部和上部废液,留中部胺液继续使用。

4 脱硫系统再生塔的异常现象

从2013年8月-2014年2月份,中原油田石化总厂脱硫系统再生塔经常出现操作不稳定现象。具体表现为再生塔的酸性回流水罐液位不稳定忽高忽低,塔底液面玻璃板液位计出现鼓泡现象。出现再生塔操作波动的同时,各吸收塔净化后的气体中硫化氢含量同时上升,净化气质量不能达到产品质量标准要求。出现该问题后,考虑加入消泡剂,但在贫MDEA溶剂罐内加消泡剂,效果不明显,后来通过酸性回流水系统添加消泡剂来控制再生塔的发泡,见效速度较快但是稳定时间较短。而三套吸收塔均未出现过异常现象。

脱硫系统富 MDEA 溶剂闪蒸罐玻璃板液位计显示液位分为三层,最上面呈无色油状,中间层呈绿色,下层为淡黄色液体。

循环氢脱硫塔玻璃板液位计液位分两层,最上面呈无色油状物,下层为淡黄色液体。采集上层的无色油状物,其在空气中挥发迅速。

5 脱硫系统再生塔异常现象分析

对照上述的常规脱硫系统工艺操作和脱硫剂MDEA 发泡的主要原因,分析脱硫系统异常现象,发现以下问题:

(1)汽油加氢装置循环氢吸收塔底富液温度为 29.9 ℃,原料气温度为 30.3 ℃,贫液温度 25 ℃,原料气温度比贫剂温度高 5.3 ℃,与脱硫剂贫液进吸收塔温度一般控制在比原料气高 5~6 ℃相反,导致脱硫剂中溶解的烃类物质增加,这就是循环氢脱硫塔玻璃板液位计液位分两层的主要原因。

(2)富溶剂闪蒸罐玻璃板液位计液位分三层,最上面呈无色油状物,中间层呈绿色的主要原因为:①环氢脱硫塔返回的富脱硫剂携带轻油;②原来设计富溶剂闪蒸罐的操作压力为 0.3~0.4 MPa,为再生塔进料提供动力,闪蒸罐压力过高导致富溶剂闪蒸罐中的轻油无法彻底蒸出,造成再生塔进料带轻油,引起再生塔操作出现波动,影响富脱硫剂再生效果。③由于脱硫剂自 2010 年 10 月开工以来投入系统使用,到 2013 年 8 月,期间从没有进行过彻底更换,造成设备和管道上的铁锈等腐蚀物进入脱硫剂中,使中间层呈绿色。

由装置的实际情况分析,2013 年 8 月-2014 年2月脱硫剂再生塔操作大幅度波动的主要原因为:①脱硫剂贫液温度控制过低,导致轻烃溶于脱硫剂量过多;②脱硫剂长期使用,设备腐蚀物进入脱硫剂。以上两原因引起脱硫剂发泡,造成再生塔操作波动。

6 原因分析

结合脱硫系统再生塔的运行情况,分析异常现象,可以得出如下结论:

(1)再生塔发泡是由于脱硫剂胺液中溶解了较多的轻烃类油性物质引起的;

(2)汽油加氢装置吸收塔操作工艺数据脱硫剂贫液入塔温度较低,导致脱硫剂富胺液中轻烃类物质溶解较多。

(3)循环氢中含有较多的轻烃类物质,循环氢分液罐分液效果较差。

(4)脱硫剂富液闪蒸灌的设计操作压力较高,轻烃类物质闪蒸不能彻底从富液中蒸出,使富液携带大量的轻烃类物质。

(5)脱硫剂胺液中亚铁离子含量较高。

7 改善措施

根据上述原因分析制定如下改善措施方案:

(1)提高汽油加氢循环氢吸收塔脱硫剂贫液进塔温度 40~45 ℃,控制比原料气温度高 5~6 ℃,来降低脱硫剂富液中轻烃类物质,从源头阻断脱硫剂发泡的根源,降低脱硫剂富液闪蒸罐的负荷。

(2)溢流出呈绿色的,富含亚铁离子的脱硫剂,减少因设备腐蚀造成的脱硫剂发泡。

8 结 论

通过上述改善措施方案的实施,自 2014 年 2月以来,脱硫系统再生塔的操作逐步稳定下来,脱硫剂富液再生后的贫液中 H2S 含量降低至 0.5 g/L 以下,催化干气、液化气、加氢循环氢净化后 H2S 含量 10~40 mg/Nm3之间,均达到指标要求。说明以上改善措施有效地解决了脱硫系统在生产过程中出现的问题。

镇海百万吨乙烯首次停工检修

没有异味噪音,没有高架火炬排放,5月18日,镇海炼化乙烯裂解装置切断进料,按计划进入停工检修阶段,百万吨乙烯装置首个生产周期画上圆满句号。在 1440 天的运行时间里,该装置生产乙烯 426.61 万吨、丙烯 210 万吨,实现利润总额 116.63 亿元,经济技术指标创造了多项世界纪录。2010 年 4 月建成投产的镇海百万吨乙烯工程是浙江省首套乙烯装置。2011 年,乙烯工程第一个运行整年全面达标,乙烯产量占全国的 7%,创效超过 50 亿元。乙烯裂解装置的乙烯产量连续 3年突破 110 万吨大关,首个生产周期更是创造了国内大乙烯装置运行时间和产量的新纪录。因为有了乙烯,镇海炼化盈利能力连续 3 年高居中国石化炼化板块榜首,2013 年更是以 71.30 亿元的当年盈利创下中石化历史新纪录。

Analysis and Countermeasures to Abnormal Conditions of Desulfurization System Regeneration Tower

YUAN Zhong-li1, WANG Lu-yao2

(1. Zhongyuan Oilfield Company Petrochemical Factory, Henan Puyang 457000, China; 2. Fushun Research Institute of Petroleum and Petrochemicals, Liaoning Fushun 113001, China)

By studying the abnormal production fluctuation of regeneration tower and absorption tower in desulfurization system, main reason to the abnormal production fluctuation was determined as follows: rich desulfurizer fluid contains large amounts of light hydrocarbons and ferrous ions. In order to achieve stable production, countermeasures were put forward.

Regeneration tower; Light hydrocarbon; Fe2+; Measures

TE 624

: A文献标识码: 1671-0460(2014)07-1215-03

2014-06-10

袁中立(1967-),男,工程师,以生产实践为基础,从事炼油专业的生产、技术管理和研究工作。E-mail:13839302127@163.com。