减压膜蒸馏法含硫甲基二乙醇胺溶液再生研究

2020-09-23赵书华霍达王树立李晓崔佳伟赵梦杰

赵书华 霍达 王树立 李晓 崔佳伟 赵梦杰

(1.常州大学石油工程学院 江苏常州 213016;2.常州大学江苏省油气储运技术重点实验室 江苏常州 213016)

0 引言

目前在我国已探明的天然气田里,高含硫天然气田接近半数。SO2是天然气中含量较多且广泛存在的硫化物,在天然气的使用、运输和加工中会产生以下不利影响:一是SO2在水的介质参与下对输气管道造成腐蚀,使管道穿孔或断裂,引起各种装置失灵等;二是SO2的存在会降低天然气的热值;三是在天然气的使用过程中,其中的SO2会对周边动植物造成伤害。因此将天然气中的SO2脱除尤为重要[1]。

甲基二乙醇胺(MDEA)溶液是目前醇胺法天然气脱硫最常用的吸收液,对硫化物有很高的吸收率,具有稳定的化学性质,降解变质程度低;在吸收酸气时,溶剂循环量少且气相损失相对较低。但脱硫后的富液再生是严重的问题,大量的含硫富液若不及时处理,将会污染环境。现阶段一般采用高温减压蒸馏再生法进行处理,但该方法存在能耗高、投资成本高、再生率低等缺点。

减压膜蒸馏(VMD)是近年来兴起的一种将传统减压蒸发技术和膜相结合的新型脱硫工艺。由于膜的下游处于负压(抽真空)状态,使得膜两侧的压差较大,增强传质能力;且膜组件具有较大的单位膜面积,可大大增加脱硫效率。利用减压膜蒸馏对含硫MDEA溶液进行脱硫再生处理,可提高溶液再生率和降低再生能耗。

本实验利用复合聚烯烃中空纤维膜对MDEA溶液进行脱硫,研究膜通量和截留率与富液温度、流量和真空度的关系,以及在最佳操作条件下截留率的大小。

1 实验过程

1.1 实验原理

MDEA属于叔胺,其与SO2的化学反应可通过两性离子与质子传递的机理来解释。该反应时间较短,为质子传递过程,受气膜控制。低温吸收,高温解吸。因此可在一定条件下进行富液再生处理。MDEA与SO2的反应方程式[2]为

SO2+H2OH2SO3

(1)

H2SO3+RR1R1NRR1R1NH++SO3H-

(2)

减压膜蒸馏的原理如图1所示。将加热至一定温度的含硫MDEA富液通入膜的一侧,将膜的另一侧进行抽真空处理,从而使得膜两侧产生SO2压差。在压力的作用下,MDEA富液中的SO2通过膜孔进入到负压侧,从而实现对含硫MDEA溶液的脱硫再生处理。

图1 减压膜蒸馏富液脱硫示意

1.2 实验装置

实验所用的中空纤维膜组件是由苏州艾吉克膜科技有限公司生产的ETC脱气膜,基本参数为:膜材料为复合聚烯烃,膜孔直径为0.1 μm,膜接触面积为0.73 m2,膜丝内径为0.2 mm,膜丝外径为0.3 mm,有效长度为470 mm。脱硫液是由德国巴斯夫有限公司提供的质量分数为30%的MDEA溶液。二氧化硫气体由常州中新气体有限公司提供。低温恒温槽是由上海精宏实验设备有限公司生产的DKB-1906型低温恒温槽。磁力泵是由上海永帆机电设备有限公司生产的MD-10R磁力驱动泵,功率6 W,扬程1.5 m,最大流量11 L/min,转速2 900 r/min。真空泵是由杭州丛笑电子有限公司生产的JH12-80真空泵,最大负压-80 kPa,最大流量12 L/min,额定功率10 W。

1.3 实验流程

实验开始前,先向质量分数为30%的MDEA溶液中通入15 min的SO2,通气结束后检测MDEA中SO2的含量。实验流程如图2所示,将含硫MDEA富液放入低温恒温槽中加热至实验所需温度,开启磁力泵,待膜组件中充满MDEA富液后开启真空泵。被脱除的SO2经气体转子流量计进入装有质量分数为30%的MDEA酸气收集瓶中进行处理,脱硫后的MDEA重新流回低温恒温槽进行循环脱硫处理。在装置运行30 min后关闭低温恒温槽、磁力泵和真空泵。将低温恒温槽中的MDEA溶液取样进行硫含量检测。

图2 MDEA富液脱硫再生流程

1.4 硫含量检测

1.4.1 检测原理

MDEA与SO2反应生成胺盐,在弱酸环境中SO2与I2发生氧化,剩余的I2用硫代硫酸钠滴定消除,其反应化学方程式为

I2(过量)+SO2+2H2O→I2(剩余)+2HI+H2SO4

(3)

I2+2Na2S2O3→Na2S4O6+2NaI

(4)

1.4.2 检测方法

先取50 mL物质的量浓度为0.02 mol/L的I2溶液和50 mL质量分数为10%的醋酸溶液混合,取名溶液A备用。用量筒量取5 mL的待测试剂,与10 mL质量分数为10%的KOH溶液混合并搅拌,取名溶液B备用。提取5 mL溶液B加入盛有50 mL质量分数为1%的醋酸锌溶液的烧杯中,再向烧杯中加入20 mL溶液A,将烧杯放在暗处静置10 min。用0.02 mol/L硫代硫酸钠标准溶液滴定至烧杯中的溶液呈现淡黄色时,滴入两滴0.5%淀粉指示剂,溶液呈现蓝色,继续滴定硫代硫酸钠标准溶液直至蓝色消失,记录所消耗的硫代硫酸钠标准溶液的体积。溶液中SO2质量浓度c计算公式为

(5)

式中,V0为空白试样所消耗的硫代硫酸钠标准溶液的体积,mL;V1为试样所消耗的硫代硫酸钠标准溶液的体积,mL;V样为试样的体积,mL。

1.5 数据处理

膜通量J计算式[3]为

(6)

式中,V为取样体积,L;S为膜接触面积,m2;T为设备运行时间,s。

传统文人,多是学者与艺术家的完美合体,也是文化传承与创新的担当干将。一本《考古拾趣》,浓缩了他一生的田野考古、学术之旅的求真与闲趣;几张拓画、山水,则展示了他精神世界的深邃与创新。

含硫富液截留率η计算式[3]为

(7)

式中,C进为处理前溶液中SO2的质量浓度,g/L;C出为处理后溶液中SO2的质量浓度,g/L。

2 实验结果与分析

2.1 真空度对膜通量和截留率的影响

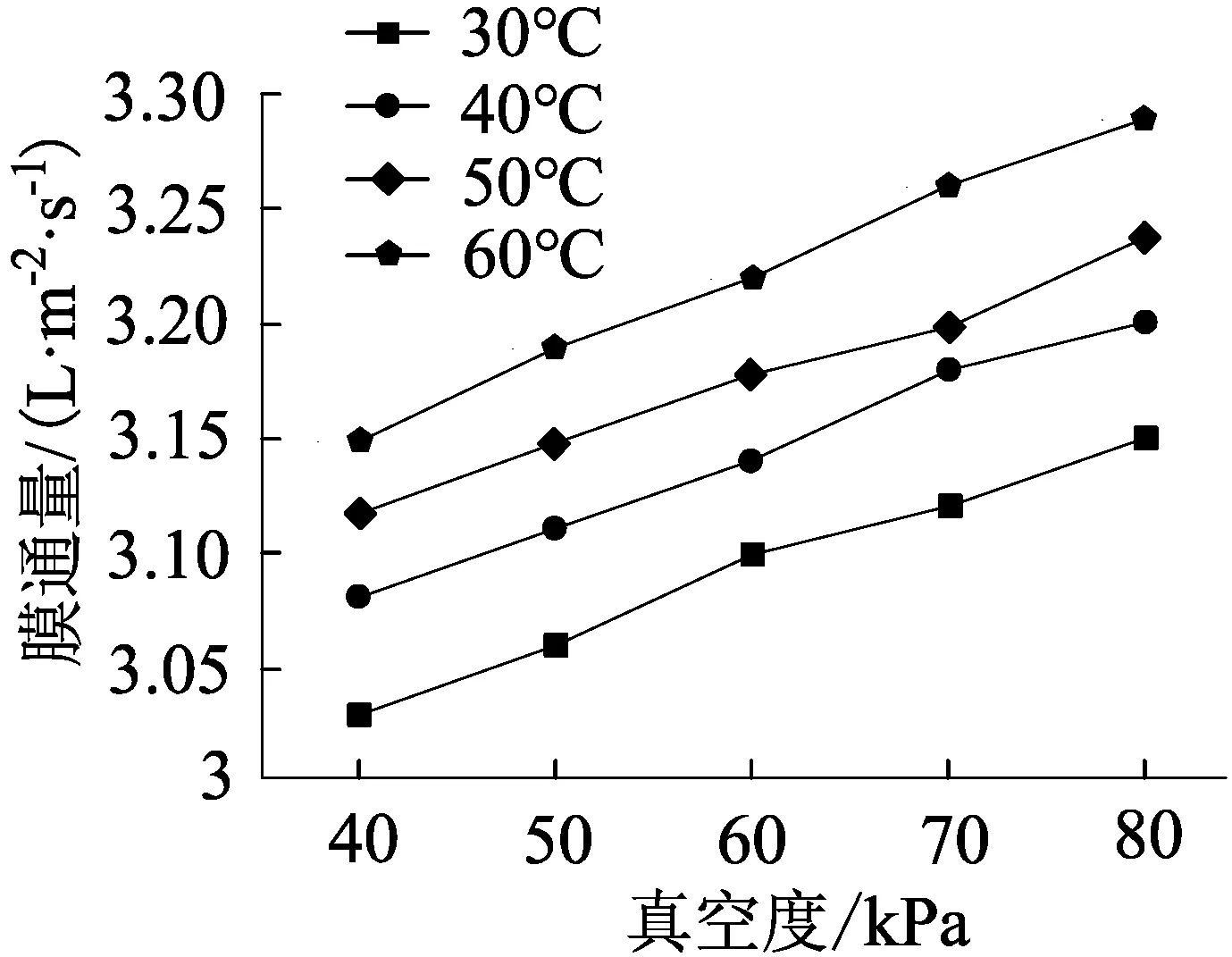

在富液流量为0.3 L/min,富液温度分别为30,40,50,60 ℃的条件下,真空度与膜通量的关系如图3所示。在不同温度下,随着真空度的增加,膜通量不断增大,且温度越高,相同真空度下膜通量也越高。由于膜两侧蒸气压差随着真空度的升高而不断增大,使得溶液中易挥发组分(水蒸气,SO2等)的传质推动力增大;且随着真空度的增加,在膜蒸馏中以热传导的方式造成的热量损失降低,使得膜两侧的温差增大,从而易挥发组分的传质推动力也增大,膜通量增加[4]。

图3 真空度在不同温度下和膜通量的关系

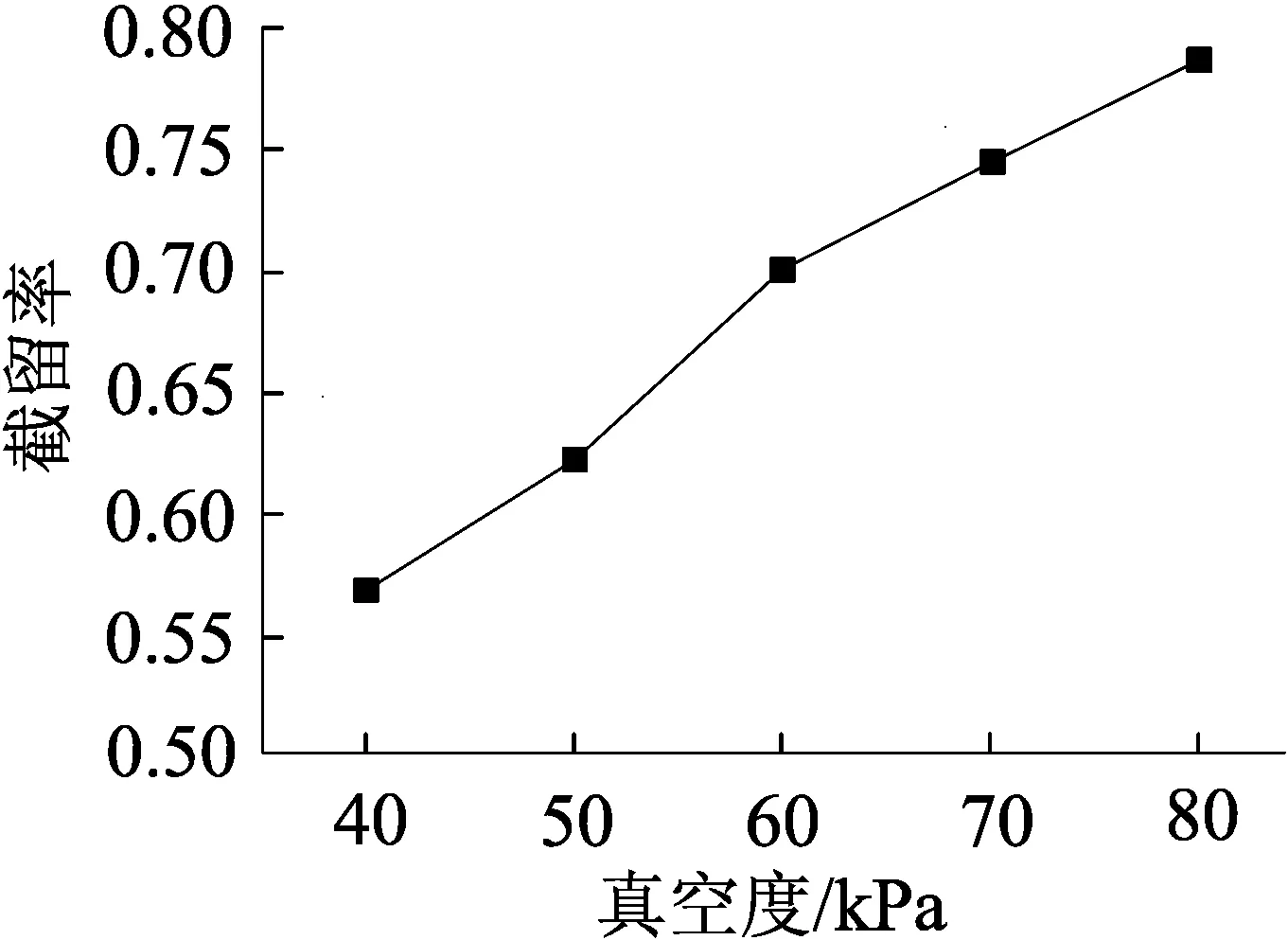

在富液流量为0.3 L/min,富液温度为40 ℃的条件下,真空度与截留率之间的关系如图4所示。截留率随着真空度的增大而增大,在真空度为60~80 kPa时,截留率的增加趋势变缓,这是因为随着真空度的不断增加,膜与富液交界处的水接近沸腾,从而导致水蒸气的体积分数越来越大,SO2透过能力下降,使得截留率随真空度的增长变缓。

图4 真空度与截留率的关系

考虑到膜组件的承受能力,如果一味地增大真空度容易造成膜的润湿和损坏。鉴于真空度超过60 kPa时截留率增大趋势变缓,因此在减压膜蒸馏处理含硫MDEA溶液时,可将真空度控制在60 kPa。

2.2 富液流量对膜通量和截留率的影响

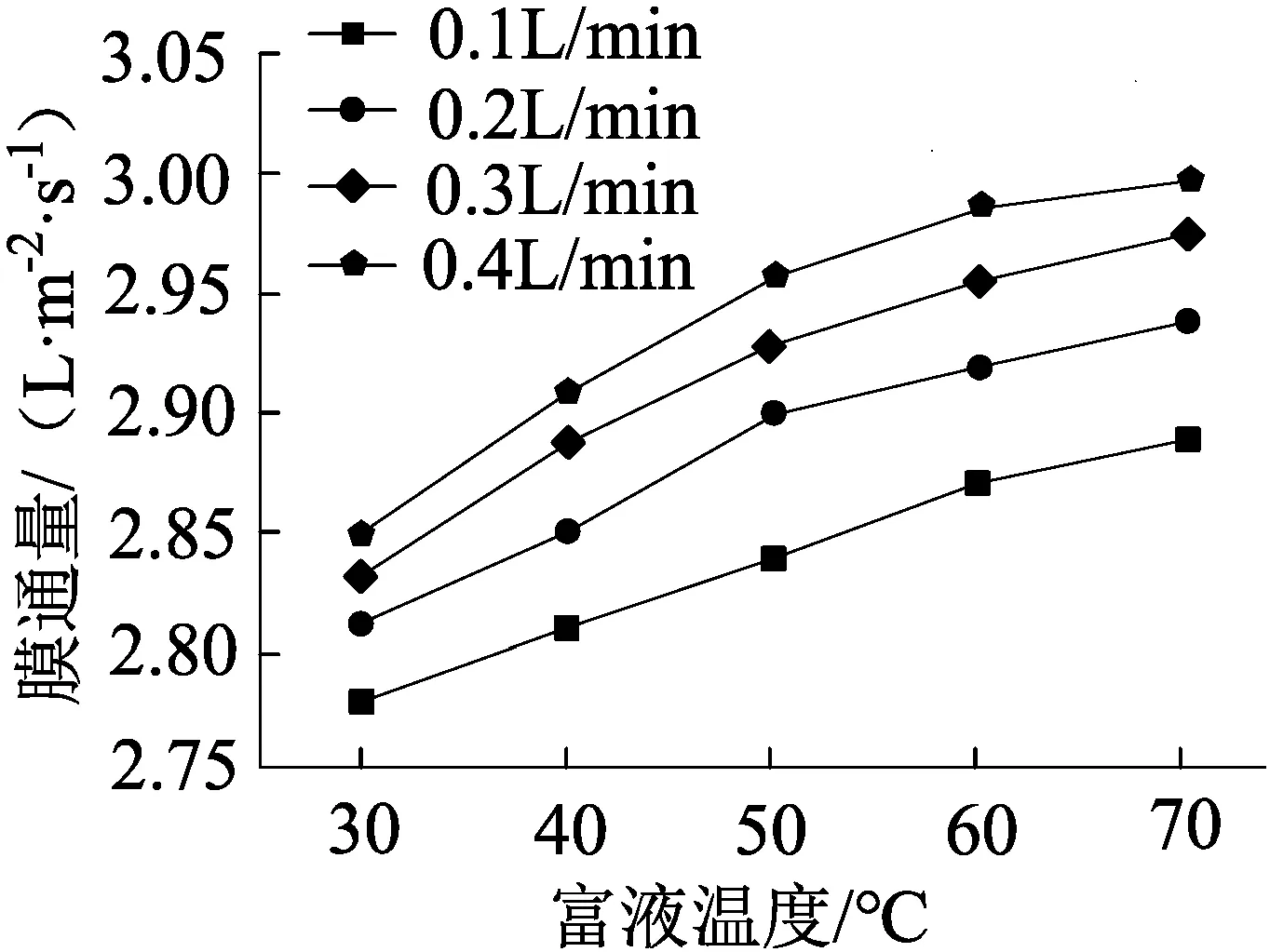

在富液温度为40 ℃,真空度分别为50,60,70,80 kPa的条件下,富液流量与膜通量的关系如图5所示。膜通量随富液流量的增大而增大,且真空度越高,膜通量的增加趋势越明显。富液流量的增加使得料液的湍流程度增强,从而导致膜与富液交界处温度边界层变薄,边界层的导热系数变大,使得膜两侧的温差变大,易挥发组分的传质推动力增大,最终导致膜通量的增加。

图5 富液流量在不同真空度下和膜通量的关系

在真空度为60 kPa,富液温度为40 ℃的条件下,富液流量与截留率之间的关系如图6所示。富液流量增加,截留率增大,这是因为溶液的雷诺数随流量的增大而变大,膜与富液边界处的层流边界层变薄,使极化现象产生的负面影响降低,从而增强了传质能力,截留率随流量的增加而不断升高[5]。

2.3 富液流量对膜通量和截留率的影响

图7 富液温度在不同流量下和膜通量的关系

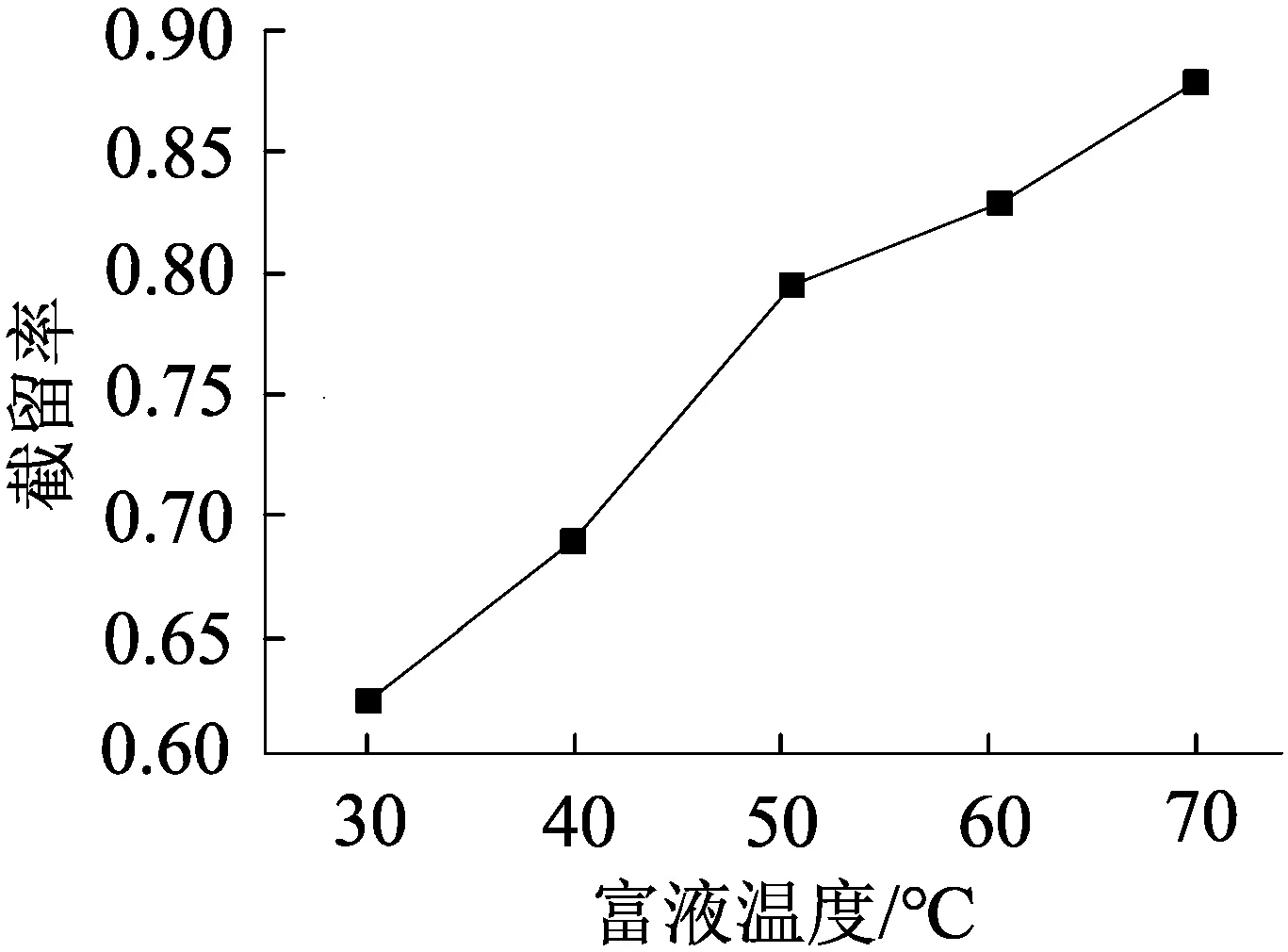

在真空度为60 kPa,富液流量为0.3 L/min时,温度与截留率之间的关系如图8所示。由图可知,截留率与富液温度成正比。温度从30 ℃升至50 ℃时,截留率从0.62提高至0.80;而温度从50 ℃升至70 ℃时,截留率仅从0.80提高至0.87。这是因为虽然温度升高,传质能力和膜通量都升高了,但是由于溶液中水的含量远高于SO2的含量,使得气液分界处的水蒸气分压大于SO2的分压,致使水蒸气的传质推动力增长更快,SO2的透过量增长速率放缓[6]。

图8 富液温度与截留率的关系

富液在50 ℃时已有80%的截留率,若再升高温度,虽然截留率会有所提升,但是增长率会放缓,且温度过高也不利于节能。再者考虑到膜的受热能力,过高的温度会导致膜的润湿和污染,大大缩短膜组件的使用寿命,增加生产成本。综上考虑,减压膜蒸馏再生含硫MDEA富液的最佳温度应控制在50 ℃。

2.4 最佳条件下的截留率

根据先前实验所得减压膜蒸馏再生含硫MDEA的最佳真空度为60 kPa,最佳温度为50 ℃。由于富液在湍流状态下(即Re>4 000)会减弱极化现象产生的不利影响,提升传质推动力,提高膜通量。富液的流动状态由温度和流速决定,富液在50 ℃时的最佳流量Q可由下列公式计算为

(8)

Q=V·A

(9)

式中,V为富液流速,m/s;d为管道直径,m;ν为MDEA富液在50 ℃时的运动粘度,1.79×10-7m2/s;A为管道横截面面积,m2。

经计算可得富液在50 ℃时达到湍流的最低流量为0.336 L/min,由于当流量过大时对膜组件的承受能力要求也更高,且过大的流量不利于节约能源,因此选用在实验条件中较好控制的0.35 L/min进行最佳条件下的截留率探讨。实验结果如图9所示。

图9 最佳条件下的截留率

由图9可知,在温度为50 ℃,真空度为60 kPa,流量为0.35 L/min的条件下,随着脱硫操作时间的增长,截留率也越来越高。在10~30 min的时间里,截留率从0.451增长到0.813,增长率较大;而在30~80 min的时间里,截留率仅从0.813增长到0.933,增长率较慢。这是因为随着溶液中的SO2被脱除的越来越多,溶液中水的占比越来越大,水获得的传质推动力越多,SO2的透过量随之降低。

另外,目前的膜组件还不适合长时间的脱除操作,需要在短期使用后进行冲洗和晾干内部水分,否则脱除能力会有所下降。实验中截留率最终虽未达到理论上的100%,但考虑到膜组件生产上的不足和实验装置的瑕疵,0.933的截留率已达到了很好的截留效果,因此证明减压膜蒸馏可用于再生含硫MDEA富液。

3 结论

实验探究了减压膜蒸馏最重要的两个指标,即膜通量和截留率,与富液温度、真空度和富液流量之间的关系。研究表明,膜通量和截留率随富液温度、真空度和富液流量的增大而增大。在最佳实验条件下,即温度为50 ℃,真空度为60 kPa,流量为0.35 L/min时,截留率在前30 min的增长率较高,在30 min后增长率有所下降,在80 min时达到0.933,具有较高的截留率,证明减压膜蒸馏可应用于含SO2的MDEA富液脱硫再生。