压延铜箔的轧制及表面处理工艺

2014-04-10陈启峰

陈启峰

(洛阳有色金属加工设计研究院,河南 洛阳 471000)

1 压延铜箔的性能特点

按照生产工艺的不同,工业用铜箔可分为电解铜箔与压延铜箔两大类。电解铜箔是以硫酸铜溶液为原料,采用电解方法将硫酸铜溶液中的铜离子沉积在旋转的阴极辊后剥离制成原箔;压延铜箔是用铜锭通过压力加工的方式,轧制成一定厚度的原箔;对于需特殊处理的铜箔根据工艺要求对原箔进行清洗、粗化处理、耐热层处理及防氧化处理等。电解铜箔其组织断面为朝向阴极辊的针状结构,在动态弯折使用时针状结构易发生断裂;而压延铜箔是采用压力加工的生产方式,铜微粒呈水平轴状结构,能够多次弯曲、折叠使用。压延铜箔双面均为光面,表面粗糙度可以达到0.1μm甚至更低,电解铜箔粗糙面表面轮廓值最低为5μm,易受到化学浸蚀。压延铜箔与电解铜箔相比另一不可比拟的优越性是:它可经合金化来增加其强度、柔软性以及高温软化点。因此压延铜箔相比电解铜箔具有较好的延展性、抗高频衰减性、高耐热性、抗弯曲性能和耐蚀等特性。

2 压延铜箔的应用

铜箔直接应用的最大市场是覆铜板(copper clad laminate ,简称CCL),而CCL都用于印制电路板(printed circuit board ,简称PCB)的制造。铜箔是覆盖粘合在绝缘基材上的导电层,经过后续的选择性蚀刻形成导电线路,它是制造印制电路板的重要基板材料。压延铜箔属于片状结晶组织结构,因此在柔韧性、抗弯曲性、延展性、表面平滑性方面要优于针状结晶组织结构的电解铜箔,所以压延铜箔大量使用在挠性覆铜板(FCCL)的制造中,制出的FCCL用于挠性印制电路板(FPC)中。

压延铜箔(合金箔)是发动机散热器制作的重要材料,目前是国产压延铜箔产品中应用量最广泛的一种,主要应用于散热器散热片及散热器冷却管。现代工业要求轻量化、高效化的进程,促使新型管带式散热器使用的超薄铜箔由原来的0.06~0.08mm减薄为0.025~0.06mm。国内常用的超薄水箱铜带箔厚度为0.045mm,而国外平均厚度为0.038mm,并且开发出了双波浪散热翅片的新型水箱,其使用的铜箔厚度仅为0.025mm。随着散热器制作过程钎焊工艺的改进,水箱带材厚度还有更薄的趋势。

近年来,压延铜箔在高端锂离子电池、电磁屏蔽材料领域也得到了一定应用。所以具有良好导电性、力学性能、热稳定性和可焊接性能的高铜铜箔材料将会得到更加广泛的使用。

3 压延铜箔的轧制工艺

3.1 压延铜箔的轧制

铜箔的轧制同其他金属的轧制理论一样,只有当轧辊对轧件所施加的平均单位压力达到轧件本身在该变形条件下的变形抗力时,才能使金属受到塑性压缩变形,达到轧件减薄,铜箔的轧制建立在斯通最小可轧厚度理论上。

由斯通公式可见,最小可轧厚度与轧辊直径D、摩擦系数f及轧件变形抗力K成正比,与轧辊的弹性模数E和前后张力成反比。生产中要想轧制薄的板带箔材,可以通过减小工作辊直径,采用高效率的工艺润滑剂,适当加大张力,采取中间退火消除加工硬化等措施。此外,提高轧机刚度,有效地减小轧机受力后的整体变形以及轧辊的弹性压扁,也是生产压延铜箔的必要条件。

目前生产压延铜箔的代表机型有“X”型六辊轧机和多辊系轧机。

“X”型六辊铜箔轧制设备机型简单、实用,操作方便。在“X”型六辊铜箔轧机的设计中,通过精细、可控的工艺润滑控制手段,采用大辊径的设计,尽可能减少轧辊在高速轧制铜箔时由于轧件的变形热集聚以及轧辊本身的摩擦发热造成的轧辊变形,而造成的轧件板形变差,无法正常建立轧制张力。同时采用大辊径能够尽量减少铜箔表面因辊面磨损而划伤的因素,通过与板形控制系统共同作用,保证轧件良好的板形,并且尽量提高轧件所受的平均张应力,依靠速度控制环和张力控制环的共同作用,来达到轧件的极限减薄。目前日本国内生产的压延铜箔大部分是通过此类机型进行生产,南韩以及中国国内也引进了该机型。

多辊系轧机机型最早应用于钢铁中硅钢与不锈钢的生产,用于轧制超薄铜箔的多辊轧机工作辊很小,直径一般低于42mm。该类机型必须采用特殊的塔形辊系,多支点梁支撑辊结构,将前后中间辊压紧工作辊,保证轧辊稳定性。这种设计保证了整个工作辊在长度上的支撑,辊系变形极小,再配合先进的厚度自动控制系统(AGC)、板形自动控制系统(AFC),保证轧件在整个轧制减薄过程中在宽度方向上获得非常精确的厚度偏差。由于多辊轧机辊径较细,轧制过程中轧件与轧辊的接触弧长较小,轧件板形不易控制。为保证板形,在铜箔轧制的最后一个轧程最好通过换较大工作辊的方式,进行一道压下量不低于10%的平整轧制。过多和较细的轧辊辊系,使得轧机散热性能较差,辊系受热集聚效应增加,轧制速度受到较大影响,也给设备润滑与维护带来困难。再加上较细的辊系磨损严重,频繁换辊造成轧机利用率不高,轧制效率受到较大影响。目前该机型在国内主要用来生产高弹、高硬类铜带,如C194合金引线框架铜带,部分生产企业也用来生产超薄铜箔产品。

3.2 压延铜箔生产对坯料的要求

铜箔在压力加工流程中属于最终成品,在轧制生产中容易出现断带、针孔等质量问题,除了设备故障、操作失误等因素外,铜箔轧机来料很大程度上影响最终产品的性能。目前压延铜箔生产主要以紫铜(T2)、无氧铜(TU1、TU2)以及部分合金箔材为主,生产中要求来料为经过退火处理后的软态坯料,并且要求带材内部组织均匀、无粗大晶粒,带材板形良好,表面要求光洁、无明显划痕、压痕、黏着物等。

3.3 压延铜箔生产对设备的要求

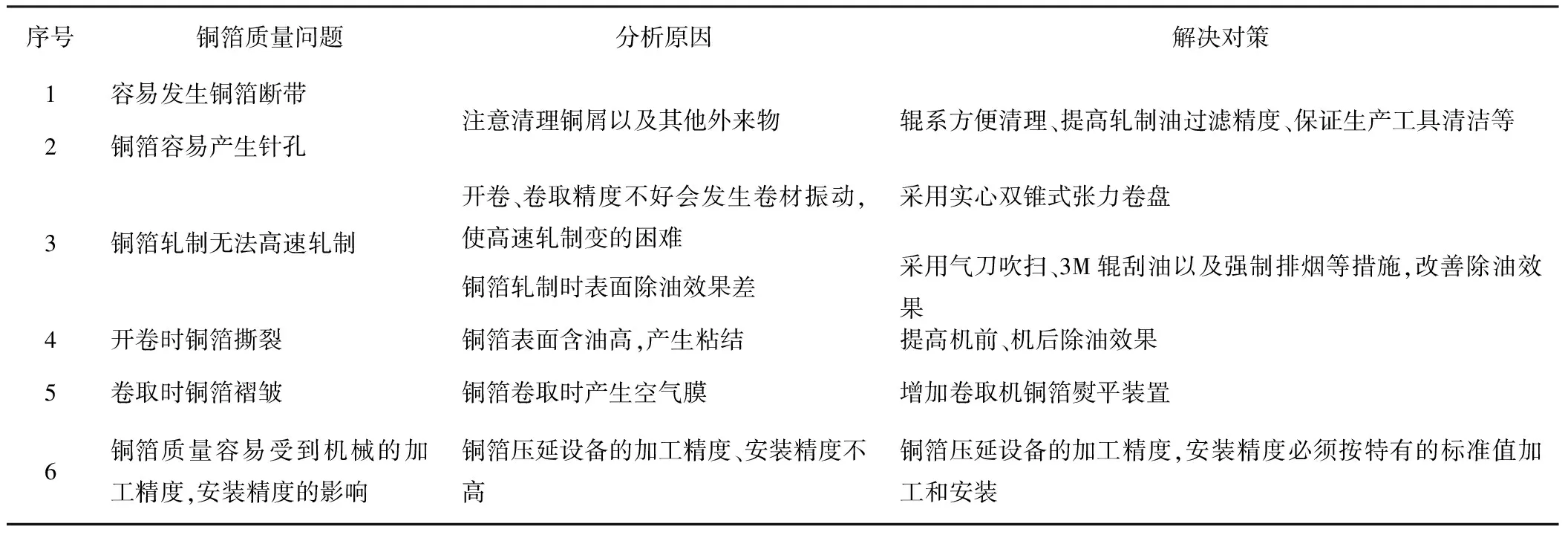

宽幅压延铜箔生产中,压延设备必须装备先进的厚度自动控制系统(AGC)、板形自动控制系统(AFC);具备恒体积流量控制、位置闭环、厚度监预控、张力控制等多种先进精确的厚控功能,拥有可靠的轧辊凸度控制、正负弯辊等板形控制手段外,还需注意如表1中铜箔生产中出现的铜箔质量问题而对设备提出的要求。

表1 压延铜箔生产对设备的要求

3.4 压延铜箔生产对车间的要求

压延铜箔生产按工序可分为压延工序和表面处理工序。压延铜箔最薄可以达到6μm(甚至更薄),大部分产品都需要进行表面处理,属于非常精密的生产加工,对生产车间的环境有一定要求。

压延工序中的主要生产设备为铜箔轧机。由于铜箔是靠轧机轧辊的碾压加工成型,在生产过程中不容许有异物进入辊缝中,造成铜箔形成针眼。铜箔生产对环境温度要求不高,对生产铜箔的车间环境一般要求密闭微正压,防止沙尘、蚊虫等进入。车间内不容许对外设可开启窗户、通风屋脊,不设百叶窗;车间内要求机械送排风。车间地坪要求不起灰、耐磨,且便于清洗;车间墙壁要求洁净、不积灰,便于观察污染物;生产工具如起吊设备、叉车、套筒等保持清洁。在铜箔轧机轧制区采取局部密封的措施,对铜箔轧制也能起到较好的效果。

表面处理工序主要生产设备为铜箔清洗机、铜箔表面处理机以及铜箔剪切机等。表面处理中对环境温度、空气的清洁度有较高要求。洁净室主要为提高生产环境的洁净度,提高产品的合格率、延长产品寿命,从而提升产品的竞争力。一般表面处理车间环境温度保持在20~25℃,洁净度不低于10万级,成品剪切工序要求不低于1万级。

4 压延铜箔的表面处理工艺

用于印制板的压延铜箔,必须进行特殊的表面处理,使其与印制板基板之间有足够的结合力,并具有一定的耐热性、防扩散阻挡性及抗氧化性等性能。处理后的铜箔与印制板树脂板基经高温层压制成覆铜板,覆铜板经过蚀刻后制成挠性印制电路板(FPC)。覆铜板质量的优劣,直接影响挠性印制电路板的性能,而覆铜板的许多性能(如抗剥离强度、抗弯强度、延伸率、耐钎焊性、耐热性)与其所使用铜箔的表面处理工艺有很大关系。

压延铜箔的表面处理工艺主要有预处理(除油、酸洗)、黑化或红化处理、抗腐蚀处理、涂膜处理、干燥等几个步骤。实际生产中,表面处理工艺可依据用户要求进行取舍。

4.1 除油

在压延铜箔制造过程中,表面会沾上轧制油等油污,导致压延铜箔与电镀液之间形成油膜,阻碍电极反应的进行,从而影响镀层和基体的结合力及镀层质量。铜箔电镀前除油效果的好坏直接影响镀层质量的优劣,约80%电镀质量不合格是由于镀前处理不当造成的。

常用的除油方法有有机溶剂除油、电解除油、超声波除油和化学除油等方法。有机溶剂除油的特点是除油速度快,但除油不彻底,且多数有机溶剂易燃,有一定毒性。电解除油需要在直流电条件下进行,除油速度快且彻底,但设备要求较高,还会使铜带产生“氢脆”。超声波除油比较彻底,但只适合小型工件的除油。化学除油速度慢、效果较好、工艺简单、设备投资低。常用的化学除油机理如下:

(1)皂化原理:(RCOO)3C3H5+3NaOH→3RCOONa+ C3H5(OH)3

(2)乳化原理: 乳化剂能润湿铜箔表面,可以减低油、水界面的表面张力,减小油污对压延铜箔的亲和力,乳化剂的亲油(憎水基团)还能吸附在油滴表面,阻止油污重聚,从而使矿物油变成更小的液滴而被除去。

4.2 酸洗

除油后的压延铜箔在空气中很容易生成氧化膜,氧化膜会影响镀层的质量。因此一般需进行酸洗除去压延铜箔表面的氧化膜和碱性除油残留吸附物,暴露出新的压延铜箔晶面,且能使其表面活化。

4.3 粗化处理

粗化处理可分黑化、红化处理。由于在目前生产中普遍采用红化处理,本节仅对其进行描述。

粗化处理一般分两个过程,即粗化过程和固化过程。

粗化处理就是在铜箔表面电镀一层瘤状的铜颗粒,固化处理就是在粗化层的瘤状颗粒间隙间沉积一层致密的金属铜,增大铜箔表面的表面积,降低粗化层表面的粗糙度。电镀铜反应机理如下:

阴极反应: Cu2++2e→Cu;Cu2++e→Cu+;

Cu++e→Cu

阳极反应:2H2O-4e→O2+4H+

一般的压延铜箔需要经过两次镀铜粗化处理,有些特殊用途的铜箔还要经过三次、四次甚至更多次粗化处理,才能满足要求。

4.4 防氧化层(钝化层)处理

压延铜箔经过粗化处理后还必须再进行防氧化层处理(钝化处理)。经过防氧化层处理后的铜箔表面形成一层结构复杂、致密的钝化膜,该钝化膜能有效避免在高温层压制造覆铜板时出现变色问题,并能阻止铜箔与空气、水分直接接触而发生氧化变色,还能提高压延铜箔的耐腐蚀性。

钝化处理液中含有铬酸成分,溶于水后生成铬酸或重铬酸,在与铜箔接触面上发生氧化还原反应,六价铬被还原成三价铬。被还原后的三价铬仍有较强的毒性,处理液需再经处理才能满足环保要求。

4.5 涂膜处理

压延铜箔经过上述几个表面处理工序后,还有必要对其进行涂膜处理。涂膜处理能进一步提高压延铜箔的防氧化能力和耐浸焊性。处理液的主要成分是烯烃类硅烷偶合剂,硅烷偶合剂能和压延铜箔发生化学键合作用,从而提高压延铜箔与印制板基板的结合力。

4.6 烘干

为防止残留水分对铜箔的危害,最后还必须在不低于100℃下烘干。

4.7 剪切

根据客户对铜箔产品宽度及卷重的不同要求,需对宽幅铜箔进行纵剪分条及分卷处理。

5 结束语

我国压延铜箔的生产起步较晚,生产技术较为落后,铜箔的生产、质量及品种还不能满足国内企业的需求,有选择性的引进、吸收国外先进工艺、先进装备,对国内铜箔行业的发展是有利的。

⑴ “X”型六辊轧机机型简单、实用、操作方便,是轧制铜箔理想的机型。大辊径的设计能够减少轧辊在高速轧制铜箔时,由于轧件的变形热集聚以及轧辊本身的摩擦发热造成的轧辊变形;同时能够减少铜箔表面因辊面磨损而划伤的因素,通过与板形控制系统共同作用,保证轧件在减薄的过程中保持良好的板形;

⑵压延铜箔的表面处理关系到产品的最终性能,包括抗剥离强度、可焊性、耐热性、疲劳延展性等,是铜箔生产中最重要的工序之一。

⑶良好的生产环境是保证生产合格压延铜箔产品的重要因素。密闭厂房能有效减少铜箔轧制过程中针孔的产生,铜箔表面处理工序洁净室的应用能提高生产环境的洁净度,提高产品的合格率、延长产品寿命,从而提升企业的竞争力。

压延铜箔的生产除了要求配置正确的生产设备以及合理的工厂设计,严谨的生产工艺控制、严格的生产管理、生产操作人员丰富的生产经验尤为重要。目前国内新建的压延铜箔项目均为引进设备,但引进设备费用高昂,相关生产工艺属于保密或者专利技术,生产受到多重制约。为实现我国铜箔产业的健康、持续发展,国内自主研发、制造铜箔生产设备,深入对铜箔生产工艺的研究势在必行。

[1]钟卫佳,马可定,吴维治.铜加工技术实用手册[M].

[2]王碧文.艺术用铜及合金[J].铜加工,2000(1):44-48.

[3]李晓敏.我国压延铜箔的生产与消费.上海有色金属[J].