一种铝冷轧机板形控制的实时仿真方法

2014-04-10陈晓璘

陈晓璘

(苏州有色金属研究院有限公司,江苏 苏州 215026)

随着现代工业技术的日益发展,对铝带箔的质量要求越来越高。在铝加工行业中,铝冷轧机作为其中的关键加工装备,在整个轧制过程中起着重要的作用。通过实现铝冷轧机的板形控制,可以保障轧制产品的板形性能指标,使带材板形偏差在允许范围内,并且可以提高轧制速度,减少断带等故障的发生,保证铝带箔的平整度。

在进行板形控制的研究时,板形控制算法属于其中的关键内容,其算法开发、调试的周期及效果好坏,直接影响到最终产品的板形性能和企业的经济效益。在进行板形控制算法开发及测试过程中,常常需要进行实际轧制过程试验,用于检验算法效果及调试某些关键参数。但是,进行实际轧制过程需要的设备较多,试验费用昂贵,而且存在很多极限条件有可能损害设备,因此,通过仿真进行板形控制分析是当前一种常用的方法。仿真一般指使用程序在计算机中执行代替实际现场试验过程,具有投资小、时间快、可重复使用等优点

1 板形控制的一般实现过程

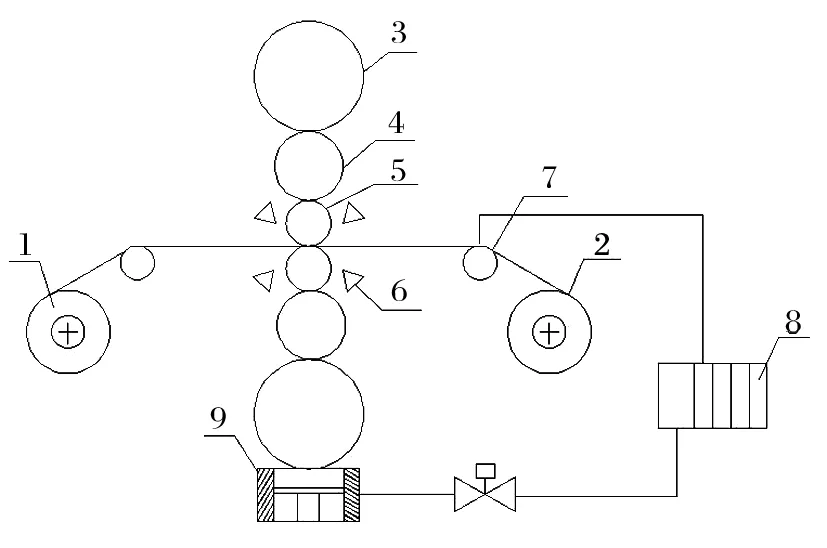

板形控制的一般实现过程如图1。板形控制器运行控制算法,控制量输出到轧机压下、弯辊、中间辊抽动及冷却系统等执行机构,然后执行机构产生动作,对于轧机本体和带材板形产生影响,带材板形通过板形检测机构后,检测信号输入到板形控制器中,形成板形闭环反馈控制回路。

图1 板形控制的一般实现过程

2 板形仿真系统组成

当前板形控制的仿真主要分成两种,使用有限元分析的仿真方法和使用动态模型的仿真方法。使用有限元分析时,主要采用物理学的静态力学建模方法,在服务器或工作站中运行,为板形控制提供不同工况的分析结果。使用动态模型时,主要采用数学方程模型,使用C++等高级语言编程,在计算机中运行,为板形控制提供可参考的结果。

但是,这两种仿真方法都属于非实时仿真,其运行时间尺度与实际时间尺度并不一致,例如实际轧制过程需要几十分钟,使用有限元仿真可能需要几天,而使用动态模型仿真可能需要几秒钟。

而且,当前的板形控制仿真方法,其仿真结果主要提供给工程师用于算法分析,并没有与板形控制器直接自动连接。这样在实验室内进行板形控制算法调试时,由于缺乏实际轧机对象,只能进行开环调试,而闭环调试工作只能在轧制现场进行,使得板形控制算法开发周期一般较长。

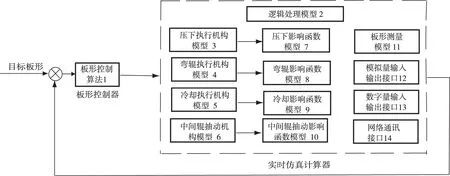

本文提出的一种板形控制实时仿真系统组成如图2。系统包括板形控制器和板形实时仿真计算器。板形控制器中运行板形控制算法,板形实时仿真计算器中运行板形控制对象模型。板形控制对象包括:压下执行机构、板形的压下影响函数、弯辊执行机构、板形的弯辊影响函数、中间辊抽动结构、板形的中间辊抽动影响函数、冷却执行机构、板形的冷却影响函数、逻辑处理、板形测量等模型。板形的压下影响函数指压下量变化对于板形产生的影响,板形的弯辊影响函数指弯辊量变化对于板形产生的影响,板形的中间辊抽动影响函数指中间辊抽动量变化对于板形产生的影响,板形的冷却影响函数指冷却量变化对于板形产生的影响。

图2 实时仿真系统示意图

上述仿真方法的实时仿真计算器的时间尺度与实际时间尺度保持一致;板形控制器与实时仿真计算器都包括模拟量输入输出接口、数字量输入输出接口以及网络通讯接口,两者通过这些接口传递数据。实时仿真计算器采用PLC可编程控制器或其他计算单元实现;板形控制器采用PLC可编程控制器实现;板形控制对象模型可采用SIEMENS SIMATIC软件、MATLAB软件、LABVIEW软件或者其他软件进行建模。

3 板形仿真系统实现方法

在图2中 ,压下执行机构模型3的输出作为压下影响函数模型7的输入,表示压下执行机构的变化引起了板形的相应变化。弯辊执行机构模型4的输出作为弯辊影响函数8的输入,表示弯辊执行机构的变化引起了板形的相应变化。冷却执行机构模型5的输出作为冷却影响函数9的输入,表示冷却执行机构的变化引起了板形的相应变化。中间辊抽动机构模型6的输出作为中间辊抽动影响函数模型10的输入,表示中间辊抽动机构的变化引起了板形的相应变化。各种不同机构同时对板形产生作用,经过板形测量模型11后,通过模拟量输入输出接口12、数字量输入输出接口13、网络通讯接口14同板形控制器产生联系,将计算出的板形值实时反馈到板形控制器中。逻辑处理模型2用于实现各种模型的资源调度、时序、逻辑控制等内容。执行流程如下:

①使用建模软件建立轧机压下、弯辊与冷却系统执行机构的模型;

②如果控制对象是六辊轧机,还需要建立中间辊抽动机构的模型;

③使用建模软件建立轧机压下、弯辊与冷却系统的影响函数模型;

④如果控制对象是六辊轧机,还需要建立中间辊抽动影响函数的模型;

⑤建立逻辑处理模型、板形测量模型,以及模拟量、数字量与网络接口的模型,驱动通讯端口;

⑥进行模型转换工作,使建立的模型在实时仿真计算器中实时运行;

⑦使板形控制算法在板形控制器中实时运行;

⑧建立板形控制器与实时仿真计算器的连接,两者进行模拟量、数字量以及网络的通讯,传输数据,实时运行,从而检验算法和模型的实际运行效果。

4 总结

建立板形执行机构模型与板形影响函数模型,在实时仿真计算器中执行,并与板形控制器通过模拟量、数字量及网络通讯接口进行连接。首先,板形控制对象模型在仿真计算器中运行,提供了板形反馈值,这样板形算法在实验室内就可以实现闭环控制,从而为板形算法的测试提供了闭环调试的工作基础。其次,仿真计算器的时间尺度与实际时间尺度保持一致,更加真实的反映了板形的变化状况,使得在实验室内进行板形算法测试时可以暴露出更多问题,减少实际现场的工作时间,从而提高算法开发效率,缩短开发周期。最后,由于现场试验条件的限制,有些极限情况不能进行实际试验,或者试验代价过高,而通过实时仿真,可以进行任意试验,并且可以多次重复测试,从而减少试验代价,降低系统开发投资。

铝冷轧机板形控制实时仿真方法,保障了板形控制算法进行闭环测试的基本条件,并且更真实的反映板形在实际轧制过程中的变化情况,有效地提高了开发效率,降低了开发投资,具有新颖性、创造性、实用性,市场前景广阔。

[1]祝智敏.半实物仿真系统互联中实时同步的研究[J].微电子技术,2006,04.

[2]王正林.带钢热连轧AGC系统实时仿真[J].北京科技大学学报,2006,28(2)

[3]李兴玮. 通用计算机实时仿真技术[J]. 国防科技大学学报,2005, 27(2)

[4]谭树彬.轧机辊缝控制建模及仿真[J]. 系统仿真学报,18(6)

[5]蒋志文.基于RTX的建模与实时仿真软件YH—RTSIM的设计[J]. 计算机应用,30(6)