起步中的我国高精压延铜箔行业

2014-04-25黄天增中铝洛阳铜业有限公司河南洛阳471039

黄天增(中铝洛阳铜业有限公司,河南 洛阳 471039)

起步中的我国高精压延铜箔行业

黄天增

(中铝洛阳铜业有限公司,河南 洛阳 471039)

高精压延铜箔有市场需求作支撑,又有高额的盈利空间做回报,但是由于高精压延铜箔生产技术的门槛较高,到目前为止我国没有一家形成生产规模的高精压延铜箔企业。虽然这两年也有几家压延铜箔企业上马,但是距离形成生产能力还有较长的一段路程。

压延铜箔;印制电路板;特殊组织性能;高尺寸精度;表面处理

1 铜箔的基本概述

铜箔是制造印制电路板上导电图形的功能性主体材料,是在印制电路中用量最大、最主要的金属箔材。用它制成的电路板,几乎被广泛地应用于所有的电子产品领域。可以说凡是应用电子技术的产品,就离不开印制电路板,从而也离不开铜箔。在电子信息产业高速发展的今天铜箔已被尊称为:电子产品信号与电力传输、沟通的“神经网络”。

其中主要应用在军工和航空航天领域的挠性印制电路板(FPC)由于用途的特殊,需要大量使用高精压延铜箔制造。

铜箔除了在印制板上的主要用途外还有许多其它的用途。如锂离子电池负极载体、热敏电阻、太阳能背板、等离子平板显示器用屏蔽材料、散热材料、汽车用电子部件等。

1.1 铜箔的分类

铜箔按其生产方法不同可分为电解铜箔、压延铜箔和溅射铜箔等。其中电解铜箔和压延铜箔在生产和使用上较为广泛。电解铜箔的生产是将金属钛阴极辊浸入一定含量的硫酸铜溶液中,通过电化学沉析而形成的铜箔,并连续的将它从阴极辊上剥离下来,收集成卷;压延铜箔的生产,是以高纯阴极铜为原料(合金箔需要配加其它合金成分)经高温熔炼铸成铜锭或带坯,经过反复的压延、退火、酸洗等工序最后形成所需厚度规格的压延铜箔。

铜箔与铜带的区分是以厚度划界的,在铜加工行业内通常将0.2 mm以下厚度的薄铜带称为铜箔。美、日等发达国家多以0.1 mm来划分,而中国海关进出口是以0.15 mm来划分的,这主要是考虑到目前国内铜箔行业的生产技术相对于国外还较落后的现实状况。而在铜箔使用大户电子行业内又按厚度将其细分为:厚铜箔(大于70 µm)、 常规厚度铜箔(18 µm 至70 µm)、薄铜箔(12 µm至小于18 µm)、超薄铜箔(小于12 µm)四个类型。

1.2 铜箔市场状况

根据中国电子铜箔协会(CCFA)统计2011年中国大陆铜箔总产量已达19.0 435万吨,2012年产量虽然受到宏观经济的影响仍然达18.3 563万吨。同时我国在2011年和2012年分别进口铜箔量为12.5 668万吨和13.3 017万吨,减去这两年我国铜箔出口量3.061万吨和3.4 424万吨,到2012年底我国铜箔的实际需求量已达到28.2万吨/年。这对于在2010年铜材产量已突破1 000万吨/年大关的铜加工行业来说似乎微不足道,但是其出口贸易的平均价格1.0 509万美元/t;进口贸易的平均价格1.2 459万美元/t,每吨万元以上的附加值是铜加工行业所望尘不及的。

以上每吨万元的附加值仅仅指的是无衬背电解铜箔(厚度≤0.15 mm)。对于高端的压延铜箔其市场的价格更为诱人。据中国电子材料行业协会电子铜箔资讯2013年第一期报道;2012年时,世界压延铜箔的单价:12 µm规格的大约(6.7~7.1)美元/m2[约合(6.27~6.64)万美元/t],18 µm规格大约为(7.0~7.5)美元/m2[约合(4.36~4.68)万美元/t],35 µm规格大约为(7.5~8.0)美元/m2[约合(2.40~2.56)万美元/t]。按当年国际铜价在8 500美元/t上下波动来计算升值空间,增值最小的35 µm铜箔每吨附加值也达到了1.5万美元/t以上,12 µm铜箔的附加值更是高达5.5万美元/t以上。即便是一个上千吨规模的压延铜箔企业也有可观的利润空间。这就是至今为止国外公司垄断高精铜箔压延技术而国内许多企业又渴望获得高精铜箔压延技术的关键所在。

2 当前压延铜箔的生产应用状况

2.1 压延铜箔的常用规格

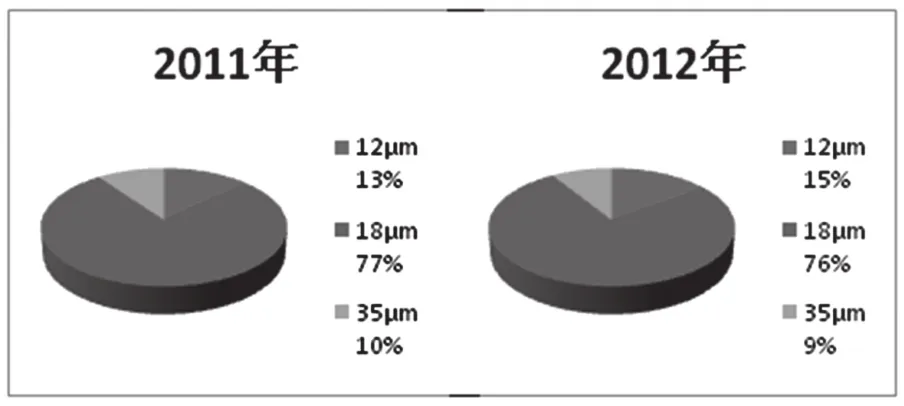

压延铜箔的规格通常有35 µm、18 µm、12 µm,目前是以18 µm规格为最大需求。但是近年来用户有向更薄铜箔需求发展的趋势。所以在压延铜箔供货商积极的研发下目前国外已开发生产出6 µm规格的压延铜箔,此规格的铜箔将更有利于超高密度细线路板的制作。图1为近两年各种规格压延铜箔的应用比例。

图1 近两年各种规格压延铜箔的应用比例

对比两年的数据可以发现35 µm、18 µm铜箔的使用量在递减,而12 µm的薄铜箔用量在递增。这预示着压延铜箔未来将会向更薄的需求方向发展。

2.2 压延铜箔生产现状

虽然这些高精压延铜箔有市场需求作支撑,又有高额的盈利空间做回报,但是由于高精压延铜箔生产技术的门槛较高,到目前为止国内没有一家形成生产规模的高精压延铜箔企业。而全球压延铜箔仍然集中在六家厂商,主要生产企业为:日本日矿金属(Nippon Mining)、日本福田金属(Fukuda)、美国奥林黄铜(Olin Brass)和日本日立电线(Hitachi Cable),多以日商为主。从2011年全球压延铜箔供货厂商市场占有率图2可以看出,仅JX日矿日石金属一家公司已占到了全球压延铜箔的绝对垄断地位,加上福田金属,这两家日资公司已经囊括了全球压延铜箔90%以上的份额。我们国内在这一领域基本处于空白。虽然这两年也有几家压延铜箔企业上马,但是距离形成生产能力还有较长的一段路程。

2.3 压延铜箔未来需求趋势

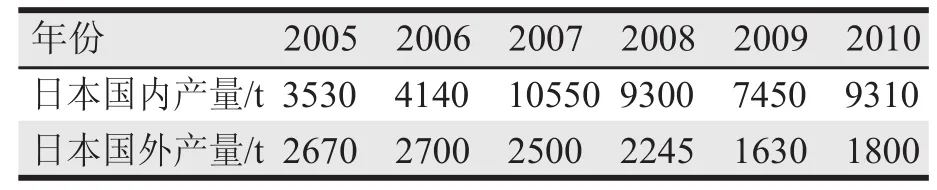

随着信息产业和电子科技的快速发展,全球铜箔的生产在2010年达到了41.84万吨的规模。同时压延铜箔也有较大的突破,仅日系的企业压延铜箔产量在2010年就达到了1.11万吨。表1是日系企业压延铜箔近年来的产量统计结果。

表1 日系企业压延铜箔产量统计

由表1中数据不难看出2010年的产量比2005年几乎翻了一番。这样的发展速度也印证了专业机构到2015年我国FPC生产对于高精压延电子铜箔的年需求量将接近2万吨的预测。如果加上锂离子电池和其他行业对高精压延铜箔的需求,总需求量可能会更大。

3 影响国内高精压延铜箔生产的因素

由于压延铜箔轧制成型后又经过热处理工序,其薄层状的晶体结构会因再结晶软化而发生显著的改变,产生长条型的柱状晶结构。这样的晶粒结构在压延铜箔受到弯曲时不会传播粒子界面的裂纹,不易发生机械断裂,所以压延铜箔具有很高的耐弯折性。有试验数据表明35 µm厚的一般压延铜箔,耐弯折次数已达到了ll 600次,是相同厚度标准电解铜箔的5倍左右。而在压延铜箔中,经过特殊工艺处理后具有特殊组织性能和高尺寸精度的高精压延电子铜箔(厚度尺寸一般在20 µm以下)的耐挠曲性可以达到数万次甚至上亿次。

国内尽管也有企业已生产出了50 µm的压延铜箔,但仅仅是没有经过处理的光箔无法应用于FPC生产,所以不属于高精压延铜箔。高精压延铜箔的轧制和表面处理无论设备和技术均有较高的科技含量。所以高精压延铜箔行业是个投资大、产能低、技术复杂且没有形成较大影响的行业。故此一直没有引起人们足够的重视。我们将这些影响因素汇总如下。

3.1 市场份额小难以引起重视

电解铜箔的生产和使用属于电子行业,而铜箔的轧制通常属于有色行业的铜加工范畴。面对目前国内市场每年上万吨的使用份额,很难引起铜加工业界人士的重视,而且产能不多投资不少,有实力的企业看不上这点产能,没有实力的企业又无力问津。

3.2 担心电解铜箔技术创新的挑战

从铜箔发展的历史来看,压延铜箔是最早被用于线路板行业的唯一选择。但是后来被生产成本更低,面幅更宽,厚度更薄更均匀一致的电解铜箔所替代,而且电解铜箔的性能在不断的优化,许多过去必须由压延铜箔担当的任务如今已被电解铜箔所替代。即便是如今高精压延铜箔占绝对优势的FPC的生产仍然有近30%份额被电解铜箔所占有。人们担心目前为数不多的生产份额是否仍然面临着电解铜箔不断技术进步的挑战。

3.3 受制于传统行业观念的束缚

铜加工属于有色行业,习惯了为用户提供初级加工产品的套路,无论是铜带或者是厚的铜箔,轧制成型后经过分剪包装就交给了用户。而FPC用铜箔的生产和使用对铜箔表面有特殊的要求,必须按用户的要求经过特殊的表面处理后才能交付使用。但是,表面处理又涉及到的电化学等诸多领域,这是通常加工界人士不愿涉及的陌生领域。

3.4 面临传统轧制设备和技术的挑战

压延铜箔的生产关键在于轧机,轧制的过程主要是靠压力压下形式来实现的。铜箔越薄,对轧机的综合性能要求越高,关键是随着轧制压力的增大、对轧辊直径的选择、轧辊体系的刚度、轧制速度的提升及轧制时散热的配合和轧制油的筛选都是严峻的考验。这需要轧辊在材料特性上更具有高弹性模量、高的耐腐蚀性、足够的硬度和表面抗疲劳强度以及优良的导热性。为了得到更薄的铜箔,增加轧制力和减小辊径通常是我们的首选,然而为了保证轧辊的强度和刚度当辊径降到一定的直径后就不能再降了。我们目前常用的铜箔轧机工作辊直径在60 mm左右,这已经对传统的铜带精轧机工作辊径理论进行了颠覆。通常的工作辊直径计算方法如下式。

D=(1500~2000)hmin

式中:D——工作辊辊径(mm )

hmin——成品最小厚度(mm)

按照以上辊径计算公式,要获得10 µm的铜箔辊径最多不超过20 mm,这显然是不现实的。那么我们只能保证在工作辊可实现工作强度的最小直径下,通过增大轧制压力,提高轧制速度、增加前后张力和降低摩擦系数等综合措施来保证轧制铜箔的厚度。

另外铜箔轧制过程和铜带一样既是轧件产生塑性变形的过程,又是轧机产生弹性变形的过程。当铜箔很薄时即使忽略了轧件的塑性恢复量,那么要获得厚薄均匀的超薄铜箔对于轧机的综合性能无异于提出了更高的要求。这就是目前世界上仅有少数轧机能够实现超薄铜箔轧制任务的原因。目前国内在建的几家轧制铜箔生产企业集中选用了世界上两家公司生产的铜箔轧机也充分说明了这一现实。

3.5 铜箔生产对环境的苛刻要求

高精铜箔的轧制是一个对环境要求苛刻的典范;据我们所知,近年上马的几家轧制铜箔项目均要求能够实现10 µm以下高精铜箔的轧制能力,有些直接要求轧机现场调试通过6 µm铜箔后交货。这样的厚度对铜箔轧机的精度要求可以说到了极限。如果没有恒温恒湿的的洁净厂房那么轧机的性能就很难体现和发挥出来。即便是铜箔轧机进入了10万或1万级的洁净厂房,不考虑上道轧机是在敞开式的环境下生产的铜箔带坯,也是很难完成高精铜箔轧制的。这是因为按照我们目前执行的空气洁净度分级标准;即便是箔轧车间达到10万级的洁净度,≥5 µm尘埃仍允许有20 000 个/m2的存在。这对于最薄仅有6 µm厚度的铜箔可想而知影响会有多大。更何况我们的铜箔带坯来自于敞开的加工车间,这些地方的环境质量可由每日的空气质量预报获得;大家熟悉的“可吸入颗粒物”又称为PM10(直径≥2.5 µm、≤10 µm),“总悬浮颗粒物”也称为PM100(直径≤100 µm)。当这些颗粒物粘附在铜带上继续轧制时我们得到的必然是遍布微孔的铜箔。

3.6 轧制铜箔表面处理工艺复杂

如果说电解铜箔能够取代压延铜箔占领绝大部分的电子铜箔市场,那么必然有他的自身优势。这个优势就是在一定的温度和浓度下水溶液中的铜离子是均匀分布的,只要阴阳极配置合理,当电流密度恒定、阴极辊转速恒定时那么铜粒子在阴极辊上的析出就是均匀的,获得铜箔的厚薄也是一致的,而且由于铜箔产生在酸性介质中,仍然拿到酸性介质中去进行表面处理,无论镀层是哪种重金属,仍然是金属粒子在铜箔表面的沉析,中间没有难于逾越的工艺障碍。但是轧制铜箔就不一样了;首先轧制油在铜箔的表面形成了一层有机膜,这层有机膜影响到后续表面处理时金属粒子在铜箔表面的均匀沉析。

再者,轧制铜箔与电解铜箔的表面由于制造方法不同也存在着较大的差异:压延铜箔的两个表面经轧辊轧制均为光滑面,而电解铜箔的表面有毛面和光面之分,即便是电解铜箔的光面与压延铜箔的表面也存在差别,一个是以钛辊为阴极,铜粒子在直流电的作用下在钛辊表面沉析形成的;一个是经抛光的轧辊在轧制油冷却润滑的状态下轧制形成的。而电解铜箔的光面由于仍然是铜粒子沉析形成的,所以在后续的表面处理中在此表面上继续沉析(电镀)金属要比轧制铜箔的光面容易的多。而要直接在轧制铜箔的表面上进行电镀,如果没有采取相应措施其所镀金属的附着力会受到一定的影响。这就是轧制铜箔在后续表面处理中比电解铜箔困难的原因。

4 已起步的国内压延铜箔行业

压延铜箔丰厚的利润还是引起了国内企业家们的关注。不管是为了填补国内的空白还是承担中国电子行业应负有的重任,近年来已有几家企业上马了压延铜箔项目。其中大多数是原有的铜加工企业在铜板带生产的基础上延伸产品,增加箔轧机后生产压延铜箔的。第二种是利用现有铜加工企业板带材的富余生产能力专门购置铜箔轧机,以外购铜带为坯料生产压延铜箔的。第三种是以电解铜为原料从熔铸开始上马整条生产线的。

这些企业要么依托国外技术、要么与国内知名院校和科研院所合作共同开发高精压延铜箔。从已上马的企业设计产能看,如果达产顺利已能满足近年来国内对压延铜箔的发展需求。但是高精压延铜箔属于技术密集型的项目,不经过长期的调试磨合,无论人员和设备在一时半会都难形成生产能力,这已被现实所证实。

在以上三种类型压延铜箔生产企业中,第一种由于原来就是铜板带生产企业,已经储备了大量的铜板带生产技术和经验及轧机使用维护经验,并有完整的生产技术和质量保证体系,仅仅是将产品向更高的层次延伸,所以实现压延铜箔的正常生产应该要快一些。第二种从铜箔轧机开始,购买铜带轧制铜箔的企业,虽然设备单一,但是一切都是从零开始需要各方面的技术积累叠加后才能形成生产能力。第三种从电解铜干起的企业,与上面两类企业相比困难要大的多,可能会花费比别人更多的时间、精力和心血方能形成生产能力。

5 结尾

高精压延铜箔尽管价格诱人,但毕竟是个容量较小的行业,不能像其他行业一样一哄而上最终导致做乱做砸。鉴于国内没有现成的技术,国外技术又对我们进行封锁,必须要有立足于关键技术自己研发的准备。所以涉足企业应先抢占技术和人才的制高点,方有取胜的基础。更盼望已经起步的企业能够在行业协会的协调和指导下相互借鉴和配合,共同将我国的高精压延铜箔行业做起来,使我国的电子行业真正形成完整的独立工业体系,不再受制于人

[1]钟卫佳等. 铜加工技术实用手册[M]. 冶金工业出版社, 2007.

[2]董有建. 我国电子铜箔业生产竞争力与差距分析[J]. 电子铜箔资讯, 2013, 1.

[3]刘建广. 电解铜箔与压延铜箔关键技术与差异[C]. 第四届中国电子铜箔技术·市场研讨会论文集, 3013,12.

[4]张致吉. 压延铜箔的全球市场概况[M]. 台湾产业发展现况与趋势, 2012,12,21.

[5]梁治国. 高精压延电子铜箔产业现状与国产化对策浅析[J]. 新材料产业, 2011,7.

[6]童枫. 日本铜箔生产情况与预测[J]. 电子铜箔资讯, 2013,3.

[7]赵京松. 压延铜箔的现状及其发展趋势[J]. 上海有色金属, 2012,2.

[8]李晓敏. 我国压延铜箔的生产与消费[J]. 上海有色金属, 2010,3.

[9]江鹏等. 铜箔在锂离子二次电池中的应用与发展[M]. 中国有色金属学报,2012,12.

黄天增,教授级高工,长期从事铜加工技术的工艺研究、科研开发、现场设计和生产管理工作。

The starting of high precision rolled copper foil industry in China

HUANG Tian-zeng

There are both high market demand and considerable profit margin for the high precision rolled copper foil in China. However, due to the high production technique as obstacle, so far in high precision rolling copper foil industry, there is still no Chinese enterprise that has the ability to form the production scale. Although, several rolled copper foil enterprises have invested in this field in recently years, there is still a long way to go to set up the production capacity.

Rolled Copper Foil; Printed Circuit Board; Special Organization Performance; High Dimensional Accuracy; Surface Treatment

TN41

A

1009-0096(2014)03-0005-04