铝箔轧制工艺影响因素的分析与探讨

2014-04-10廖志宇杨松涛

廖志宇,杨松涛

(1.广西南南铝箔有限责任公司,广西 南宁530031;2.中色科技股份有限公司,河南 洛阳 471039)

铝箔在电线电缆、仪表、航空、食品、医药包装、空调等方面得到了广泛的应用,已经成为生产生活中不可缺少的材料[1]。随着用户对超薄、高性能、高表面质量铝箔需求的提高,铝加工企业从熔铸、均匀化、热轧、冷轧、中间退火、箔轧、热处理等环节,对其工艺因素和质量进行控制,以确保最终铝箔产品的使用性能。对于铝箔轧制工序而言,影响其生产工艺的因素有铝箔坯料、轧制油的理化性能和使用性能、轧辊表面粗糙度、轧辊凸度、轧制压力、轧制速度、前后张力等。本文针对其主要工艺因素进行分析和总结,以期为铝箔生产带来实际指导意义。

1 铝箔坯料的要求

铝箔坯料的供料分为热轧坯料和铸轧坯料,尽管两种坯料的加工过程有所不同,但必须满足一定的质量要求才能进行箔轧生产,否则将在轧制过程中产生针孔、断带、板形不良和表面质量达不到要求等缺陷。

1.1 来料状态及力学性能

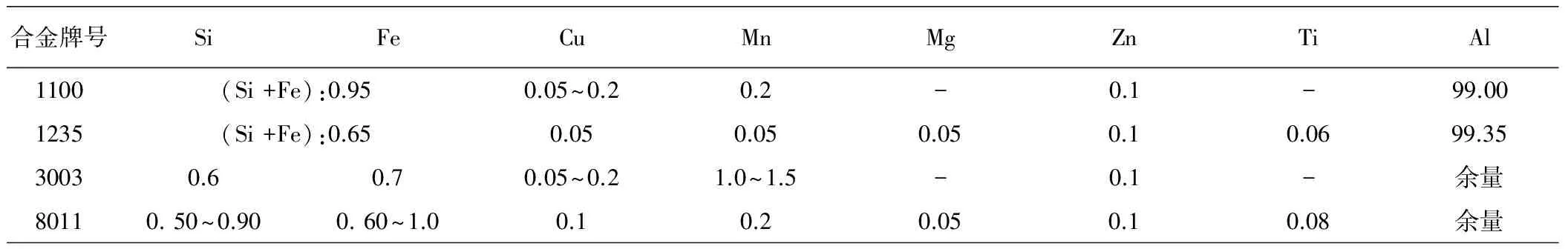

高质量的铝箔坯料,必须保证合理的化学成分,表1是常见箔材的化学成分。

表1 常见铝箔材料的化学成分(%)

生产实践认为,合金成分中要严格控制氧、氢以及非金属夹杂物的含量,特别是Fe、Si含量以及w(Fe)/w(Si)的比值应控制在一定的范围内;同时针对不同供料途径的铝箔坯料其晶粒大小、第二相化合物的尺寸也应满足规定要求,否则将降低铝箔的塑性,提高针孔率,影响后续箔轧生产[2]。具体要求为:热轧坯料晶粒应为0.03~0.05 mm,铸轧坯料晶粒≤0.09 mm;氢含量≤0.12ml/100gAl,夹杂物尺寸< 5μm;w(Fe)/w(Si)≈2~5。

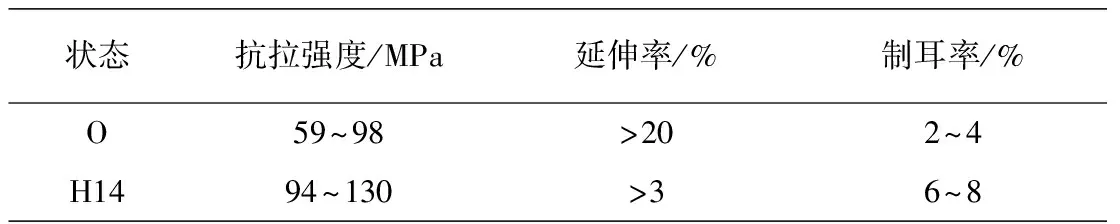

为方便后续箔轧生产,铝箔坯料一般须经过退火处理,不同的来料状态要求的力学性能也有区别,如表2所示。

表2 铝箔坯料的力学性能

1.2 板形及表面质量要求

铝箔坯料的不良板形会直接遗传到成品。热轧卷带材两边的厚差(从边部50mm处测量)要求小于实际平均厚度的1%;板凸度要求为0~1%,不得为负值;整卷最大厚差小于实际平均厚度的1.5%。而铸轧坯料除满足以上热轧坯料的厚差指标外,还应满足纵向厚差≤0.05mm/100mm,横向斜度≤0.03mm/100mm[3]。

同时应满足整卷(塔形≤10mm,错层≤5mm)厚差波动≤±2%,每米厚差波动≤±1%。在高速轧制时,要求每米厚差波动±0.5%;板坯横向厚差≤1%、中凸≤1%、板形<301。卷材两边不得有裂边、毛刺,表面平整光洁、无擦划伤、无粘铝、无金属及非金属压入物、无乳液痕、无腐蚀裂纹、孔洞等。

2 轧制油选配的工艺原则及要求

轧制油在铝箔生产中起到润滑、冷却、承载和洗涤作用,可明显改善辊缝区的摩擦界面状况、降低轧制力、减少轧辊磨损、改善带材表面质量。轧制油通常是在基础油中加入一定量的添加剂组成。因此,基础油和添加剂的理化特性对铝箔轧制起着重要的作用,不同的合金箔生产应选择合适的基础油和添加剂配比,以建立稳定的生产运行工况,避免因选择不当引起震动、打滑等现象。

2.1 基础油

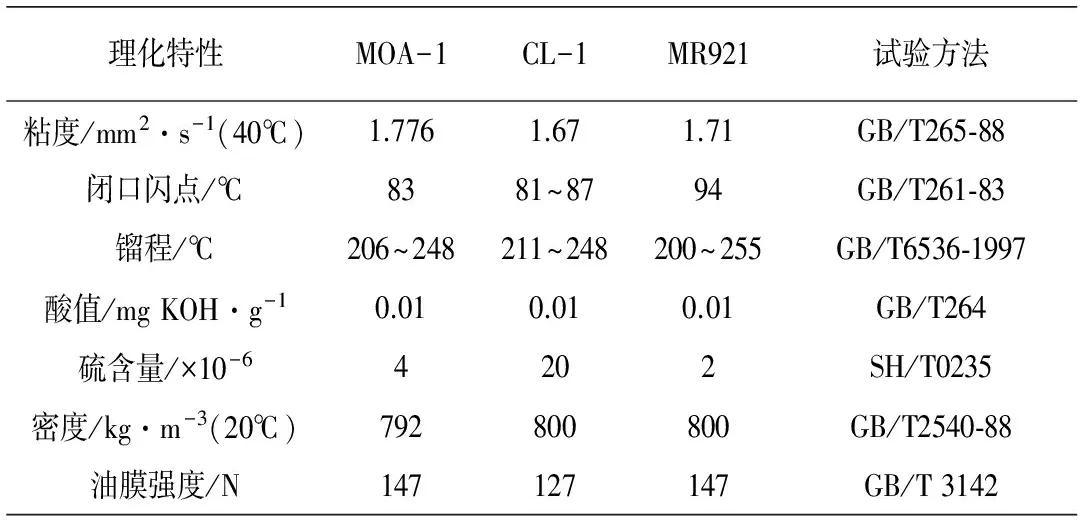

基础油主要由饱和的烷烃、环烷烃组成,是化学性质稳定的非极性化合物。表3列出了常用基础油的理化特性[4]。

表3 常用基础油的理化特性

粘度直接影响轧制变形区的接触摩擦状况、油膜厚度和箔材的表面质量。粘度太大不利于轧制,在退火阶段会加重油斑生成,使产品表面光洁度变差;粘度太低形成的油膜太薄,润滑性变差,造成轧制力增加使辊面严重粘铝。目前,国内外对铝箔基础油的粘度要求为,40℃的粘度在精轧时为1.5~1.8 mm2/s,粗轧时控制在2.4 mm2/s以内。

基础油的闪点和初馏点之间存在线性递增关系,关系式为TS=0.61514TI-45.98451(TS为闪点,TI为初馏点)。在箔轧过程中,由于箔材受摩擦热和塑性变形热作用使其温度升高,轧辊与轴承座润滑不充分引起局部高温或违规操作时,如果基础油的初馏点较低,很有可能会发生轧机着火等安全性问题;如果基础油的终馏点太高,铝箔在退火时容易产生油斑或污渍,影响铝箔表面质量。因此,初馏点一般不能低于200℃,终馏点不能高于铝箔的退火温度300℃。目前箔轧基础油的馏程向着越来越窄的方向发展,国外基础油馏程宽度控制在30℃以内,而国内与国外有较大差距,馏程宽度为30~50℃。

油膜强度是反映轧制油承载能力的一个重要参数,如果轧制油在铝箔表面能够承受大于铝箔屈服强度的压力,就防止了轧辊与箔材的直接接触,保持良好的润滑状态,有利于稳定生产并得到光洁的加工表面。因此,要求铝箔轧制油具有一定的油膜强度。相关文献指出[5],基础油的承载能力与其碳链数分布和平均碳原子数有关,一般随着基础油平均碳原子数的增大而增大。工业上对铝箔轧制基础油的油膜强度要求一般不能低于127N。

最后,要保证政策法规的有效落实。改革不仅要落实到政策上,更要落实到行动上,不能光是“喊喊口号,开开大会”,而是要针对地方实际和以往改革的具体实践,把上级的政策指示摸清吃透,坚决杜绝以文件落实文件、以口号回应口号的状况出现。必须始终保持对党的事业忠诚、对党赋予的任务踏实干好的心态,把改革事业扎扎实实地悟透、干好。

2.2 添加剂

由于基础油分子中,质点电荷的分布过于对称而不显极性,形成的油膜与金属表面只产生物理吸附,吸附力小、润滑性差。铝箔轧制过程中,为获得高质量的润滑效果和加工表面,通常需要在基础油中加入适量的添加剂,对添加剂的要求是,与基础油有较好的相溶性;加入基础油后,有适宜的粘度和较好的润滑性能;有较好的退火等级。

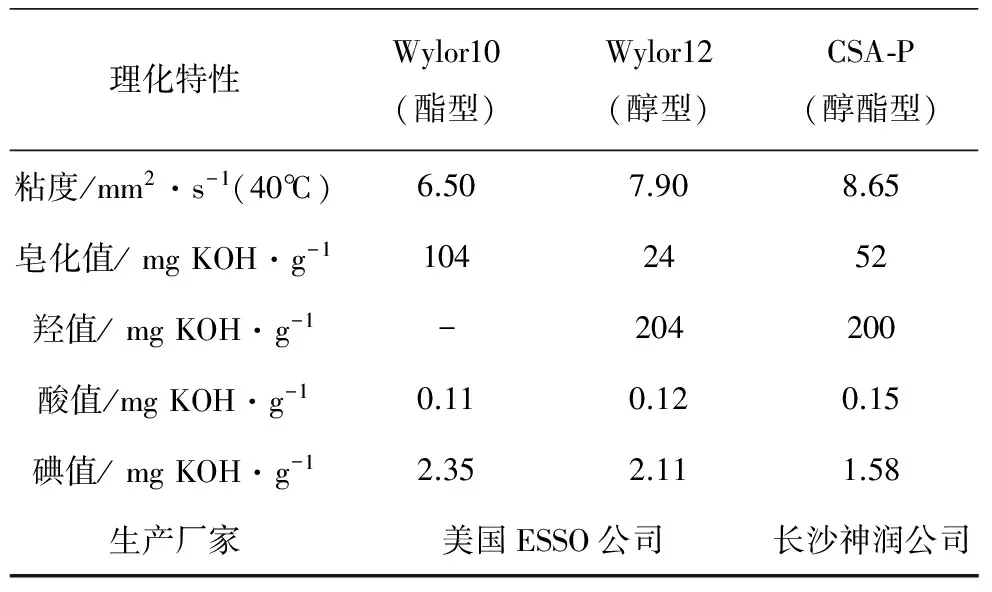

箔轧常用添加剂为C12~C18的醇、酯、酸类带有极性基团的表面活性物质。表4列出了常用的几种添加剂的理化性能[6]。

表4 常用添加剂的理化特性

添加剂可增大基础油的运动粘度(变化的程度与添加剂本身的粘度有关,添加剂的粘度越大,则增大的程度越大)、油膜强度(不同的添加剂对不同基础油的油膜强度增加程度有所不同),但降低了基础油的退火性能,容易使带材表面产生油斑或污渍。一般添加剂的用量在2%~8%。

资料表明[7]减摩效果最强的是酸,醇居中,而酯最差。孙建林[7]等通过实验得出,醇酯复合添加剂适合“节能减排”的需要,可以使轧制油产生更好的减摩降压效果,获得表面质量较好的板材。

3 轧辊参数的工艺要求

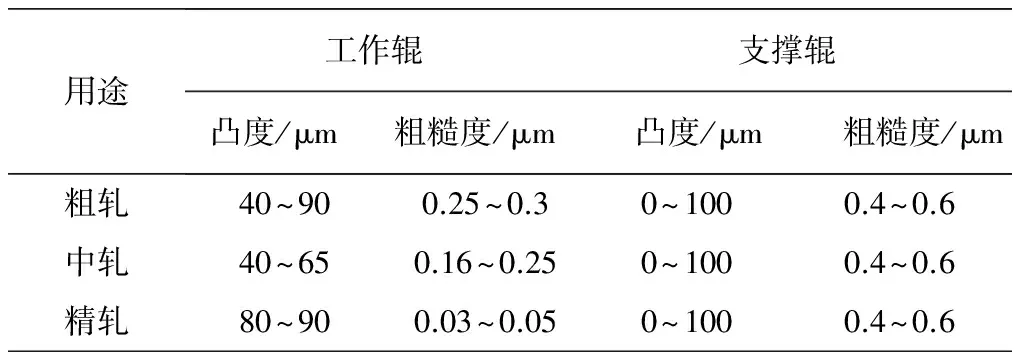

铝箔冷轧中,工作辊的粗糙度、凸度直接影响铝箔的轧制生产和产品质量。特别是生产双零铝箔时,对轧辊表面粗糙度要求更加严格。首先应保证粗糙度的均匀性,否则将使上下层铝箔与上下工作辊的摩擦因数不一样,容易引起箔材打滑。其次,轧辊的粗糙度值和凸度值应合理,轧辊粗糙度较大,会使箔材表面的细微凹陷扩大引发针孔,易造成断带,而且铝箔表面光洁度低;轧辊表面粗糙度小,则轧制速度慢,影响生产率的提高,增加成本[8,9]。辊形凸度过大或过小会在箔材横向两端或中间出现板形缺陷,且容易引起针孔产生。为保证铝箔生产的稳定性和产品质量,降低针孔数,在铝箔轧制生产中,轧辊参数的设计以及磨削标准可参考表5。

表5 轧辊粗糙度和凸度参考值

4 张力轧制和速度

铝箔轧制与铝板带材轧制的最大不同之处在于箔轧时辊缝处于负辊缝状态,此时,仅靠轧制压力来控制道次压下率或者箔材板形已经起不到太大作用,通过改变轧制速度和前后张力,控制最小轧制厚度、实现高表面质量成为铝箔生产的关键手段。

研究发现[10],铝箔厚度随轧制速度的增大而减小,也就是所谓的“速度效应”,这是因为轧制速度越高,辊缝中轧制油膜的厚度越大,越有利于箔材的变形。资料显示,铝箔轧制过程中第一道次轧制速度不超过700m/min;中间道次为了提高生产效率,最大轧制速度可达1200~1500m/min;最后道次因考虑到成品表面粗糙度,所对应的轧制速度较小,在350~650m/min之间。

箔轧过程中,张力的作用在于拉平箔材,使卷材能展平、卷齐;从轧制力计算公式来看,张力还可以降低轧制压力,有利于提高道次压下率。张力大小的确定原则上应保证铝箔拉平、卷齐,但不能超过铝箔的屈服强度以避免拉断,一般为屈服强度的10%~30%。

实验研究表明[11]:前后张力会引起工作辊凸度的变化,进而影响到铝箔的板形。其中,随着前张力的增加板形变差;随着后张力的增加,板形变好;而且前张力的变化对板形的影响幅度大于后张力。实际生产中,通过“速度-张力”环控制,且多采用前张力小于后张力的控制方式。

5 板形控制方式

在铝箔轧制中,板形控制的实现方式有三种,分别是液压AGC控制、液压弯辊控制和轧制油分段冷却控制。在这三种方式中,前两种方式由于箔轧的特点其控制效果不明显,而轧制油分段冷却控制方式可根据板形仪检测反馈信号实现闭合控制,能有效的控制辊身凸度变化,特别对于宽幅箔材作用更加明显。有资料显示[12,13],通过控制轧制油的温度、压力、流量,结合出口板形精度,可实现轧辊凸度和板形的精确控制。带材边部热喷可有效消除轧制紧边现象,可减少断带以及由此引起的着火,对箔轧生产尤其重要。

高精度铝箔轧机必须配置板形仪、测速仪、测厚仪等装置,同时,依靠质量流、速度流或者张力-速度等控制模式进行闭环控制,可满足箔材生产的高质量、高速、稳定等基本要求。

6 结束语

现代铝箔轧机朝着宽幅、高速、高精度控制、高自动化水平发展,影响铝箔轧制生产的工艺因素很多,但重点应从轧制油、轧辊参数(粗糙度和凸度)、张力和速度方面进行分析和控制。

[1] 潘复生,张静. 铝箔材料[M]. 化学工业出版社,2005.

[2] 牛猛,赵光辉. 铝箔坯料质量对铝箔轧制生产的影响[J]. 轻合金加工技术,2003,31(12):20-22

[3] 何光道. 提高空调箔力学性能的工艺研究与实践[J]. 轻合金加工技术,2000,28(3):9-11

[4] 李兵. 新型铝箔轧制油的开发及性能研究[D]. 中南大学,2007

[5] 胡豫,满瑞林,刘小风,等. 铝箔轧制油基础油的组成与性能[J]. 石油学报,2008,24(3):332-337

[6] 周亚军,王宗宽. 铝材轧制基础油化学组成对轧制油摩擦性能的影响[J]. 中南大学学报(自然科学版),2007,38(4):715-719

[7] 孙建林,孙艳伟,马艳丽,等. 轧制油对铝箔退火表面质量的影响[J]. 北京科技大学学报,2008,30(2):137-140

[8] 王志兴,郭海龙,王晓伟. 0.0063mm厚超宽(1930 mm) 铝箔轧制工艺研究[J]. 轻合金加工技术,2011,40(3):31-34

[9] 刘煜. 0.00 65 mm铝箔轧制的工艺研究[J]. 铝加工,2002,25(6):8-12

[10刘华,杨荃,何安瑞. 速度对极薄铝箔轧制的影响[J]. 塑性工程学报,2007,14(1):76-78

[11] 刘华,杨荃,何安瑞. 张力对大宽厚比铝箔板形的影响[J]. 塑性工程学报,2005,12(4):62-65

[12] 项志量. 铝箔轧制中的板形控制[J]. 轻合金加工技术,2007,35(4):18-21

[13] 陈龙,赵光辉,谢景贵. SIMATIC$730实现铝箔轧制恒张力控制[J]. 轻合金加工技术,2007,(4):51-53