罐箱框架结构设计对罐体强度的影响

2014-04-10中国船级社质量认证公司李坤

中国船级社质量认证公司 李坤

目前,集装箱运输方式得到了广大客户的认同,运输品种也由最初的普通干货发展到液体、气体和危险品等各个领域,集装箱的箱型也由普通干货箱向罐式集装箱(罐箱)发展。罐箱主要由罐体和框架两部分组成,结构设备和安全附件等,罐体承载运输的介质,框架主要是方便运输、起吊、堆码、栓固和保护罐体而设,所以罐箱的强度不但要考虑框架、罐体的强度,还要考虑框架和罐体连接的强度。

由于考虑到专利或试验成本的因素,有些制造厂会在某一成熟的箱型的基础上进行局部的加强(一般都是在框架的部分进行局部加强),来避免专利的约束或申请免做型式试验(特别是罐箱的动态撞击试验)。罐箱的框架强度加强,目前一般会采用两种方式,其一在原来的结构上,仅对个别较弱的部件增加尺寸,以达到加强的效果;其二就是增加加强构件数量(如增加斜撑、腹板和支座等)。不论何种加强方式,表面上看,整体的框架都增强了,检验机构能否认为设计明显比原设计加强了,从而认可这样的设计更改并免除部分试验项目?下面我们通过对比试验(此次的试验采用贴应力片的方法,主要是测量试验中材料的应力变化),来说明用第二种方式进行加强后,在受到动态撞击的瞬间,框架和罐体各部分的应力变化,为确定是否免除部分试验项目提供参考性意见。

相关背景

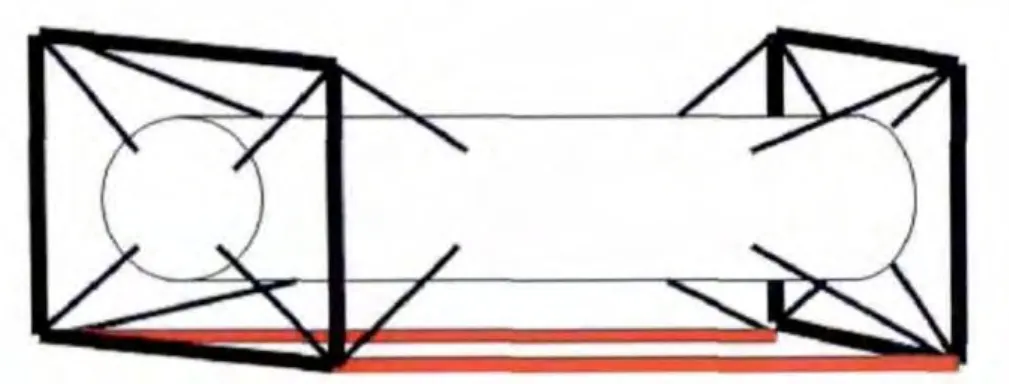

原箱型设计:自重3910kg,罐体通过8个折弯板与框架相连,在前后端封头上各有4个方管(端部框架结构)与框架相连,无下侧梁(图1)。

改进型设计:考虑到运输过程对罐体的保护,要求在原设计的基础上两边各增加了一根底侧梁,自重增加到4150kg,其他的任何和原设计一样(图2)。

图1

图2

计算和型式试验

静态强度试验:原箱型的罐体参照GB150《钢制压力容器》设计,由于改进型的参数和原箱型一致,无须重新计算。原箱型的静态强度试验项目和结果均满足CSC《国际集装箱安全公约》和中国船级社(CCS)《集装箱检验规范》的要求,考虑到改进型增加了底侧梁后框架明显强于原设计,而其他的任何结构没有变化,故同意免除静态强度试验申请。

动态撞击试验:根据ISO1496-3的要求,运输液体罐箱应进行动态撞击试验,考虑到该箱要在中国铁路运输,还需满足中国铁路的相关要求。改进的箱型是定型产品,根据要求必须进行动态撞击试验。但由于改进前的罐箱较轻,考虑到市场的需求(如客户需要比较轻的罐箱), 工厂也进行了动态撞击试验,同时可以将两个箱型进行比较,为以后设计提供依据。

动态撞击试验

根据规范和使用工况的要求,罐箱应进行动态撞击试验,以验证罐体与框架的连结部位及框架,能否满足静态和动态撞击工况下的强度要求。由于该箱主要将在中国铁路上运输,所以按照中国铁路的标准(TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》)进行撞击试验,试验数据采用贴应力片的方法,试验以6km/h时应力合成为考核结果。

为了对两个箱型进行对比,所贴的应力片基本在两个箱型的相同部位并进行编号,应力片所贴的位置是根据有限元计算认为应力比较大的部位:如左角柱根部、左底侧梁与左角柱交接处、罐体左侧封头处、左侧斜撑与左角柱交接处、左侧斜撑与罐体交接处、右角柱根部、右底侧梁与右角柱交接处、罐体右

侧封头处、右侧斜撑与右角柱交接处、右侧斜撑与罐体交接处等。试验方法分为静强度试验和撞击试验。

静强度试验:将罐体下部的四个底角件支起至某一高度的水平位置,向罐体充装代用介质(水),满载后,通过数据采集处理系统测量各测点的应力 (基准均为空箱状态)。

撞击瞬间

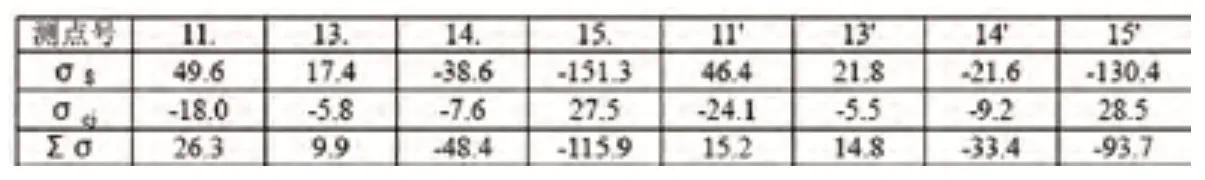

表1 强度试验数据

表2 无底侧梁撞击速度下的数据(单位:MPa)

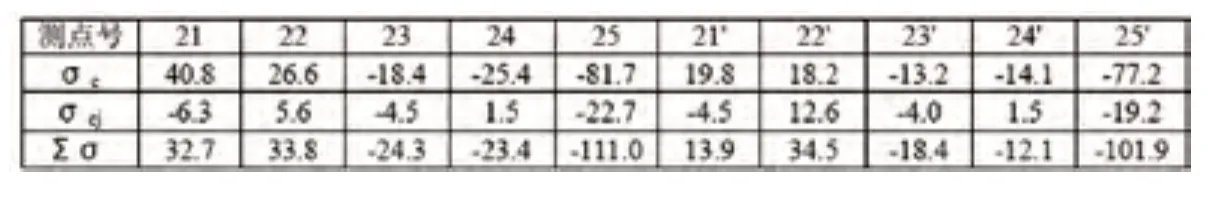

表3 有底侧梁撞击速度下的数据(单位:MPa)

表4 无底侧梁箱在撞击速度下的各应力测点的应力值及与静强度试验时垂向静应力的合成值(单位:MPa)

表5 有底侧梁箱在撞击速度下的各应力测点的应力值及与静强度试验时垂向静应力的合成值(单位:MPa)

动态撞击试验:试验用机车一台,撞击车一台,被撞击的集装箱平车一台,集装箱平车上装有两台被测试的罐箱,撞击车与被撞击车总重量相同。两台罐箱的阀端均向外放置。因此,罐箱的阀端为被撞击端。先对有下侧梁罐箱进行撞击试验,采集测试数据,测试完成后,将机车及撞击车调到被撞击平车的另一端,然后对无下下侧梁罐箱进行撞击试验,采集测试数据。撞击速度从3km/h开始,每次递增1km/h,直到撞击速度达到8km/h为止,每个速度级进行3次以上有效的撞击(上表得出的数据均在撞击速度为6km/h时的应力数据) 。

数据处理合成方法按照TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》中规定,许用应力的选取及安全系数,按照第一工况强度评定要求。

试验结果均符合TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》的要求。为了使数据有可比性,特别要求试验的条件和状态应一致,撞击都在底出料口一端,撞击时的瞬间速度误差±0.2km/h,同时,冲击车的重量一致,采集数据的设备精度一致。

数据比较

表1的数据显示,静态试验时,无底侧梁的测量点应力数值均大于有侧梁的测量点的应力数值,在静态工况下,框架的结构强度高,其对应的总体强度也较高。从表4和表5的数值比较,在动态撞击试验时,第11和21点(及左角柱的根部)、13和23点(罐体左侧封头处),13'和23'点(罐体右侧封头处),15'和25'点(右侧斜撑与罐体交接处)所合成的应力值,有下侧梁的设计结构应力值高于无底侧梁的结构。

结果分析

动态的撞击试验:根据物体碰撞的原理,试验时被撞击的罐箱在碰撞的瞬间吸收了冲击车在一定的速度下所产生的动能(撞击力),做试验的罐箱受到撞击力后,罐箱结构都要受力产生应变来释放撞击力,同时吸收所撞击力产生的应力值就会出现应变,如应力值不超出了材料的屈服强度(应考虑到一定的安全系数, 与干货箱合格判定标准不一样,试验项目有1.5倍的余量)所产生的变形即为弹性变形,如超过材料的屈服强度,及产成了塑性变形,甚至结构被破坏。

从上表比较,对于图2的结构,虽然增加了下侧梁,表面上总体强度是提高了,但力的分布与传递也改变了,由此可能造成某些构件受力变大,产生的应力值也大,及在罐体的封头与框架的连接处受到的力高于图1相应的部位。同时角柱下部在受到撞击时应变被约束同时应力释放也被约束,故约束大的地方应力值也相应提高,相应的应力值高于图1所对应的相同部位(角柱的根部)。虽然总体的应力值小于规范的要求,却不能判断框架加强后,整体的罐箱强度加强,因此,这种加强方式,是不能作为免除型式试验的依据。 同理,如果案例中的加强方案只是加大了如图1所示的部分部件(如角柱加大尺寸),而受到撞击时受到的撞击力的分布和传递没有变化,及受力不变,构件尺寸变大,其抗击变形的能力加大,总体的强度也得到增强。

由此可以看出,虽然试验的数据满足要求,但是不能说是最优设计。罐箱设计时应考虑有一定的柔性方式来释放应力,同时由于罐箱所运输的介质特殊,设计时还应考虑到在出现非正常工况下,能保证框架先损坏,以达到保护罐体的目的(有时会采用前端下梁设计一段缓冲区)。罐箱的应力分析计算,其目的之一就是为了保证框架结构本身以及框架与罐体的连接结构,在满足强度要求的前提下达到整体优化设计的目的。所以在今后的样箱认可时,CCS对于第一种形式的设计加强及仅对个别较弱的部件增加尺寸,可以同意免除型式试验,而对于第二种方式的设计加强及增加加强构件数量(如增加斜撑、腹板和支座等),实际上框架的受力分布以及框架与罐体的连接部分受力方式已经改变,造成部分构件承受的应力改变,这种不确定的改变在受到外力时可能会导致罐箱某些局部结构失效。值得注意的是,ISO 1496-3标准规定的纵向碰撞试验是基于结构频谱响应的原理,其与本文所述的国内铁路罐箱碰撞试验是有区别的。