浅谈C70E型敞车下侧门门缝间隙控制

2024-03-01谭邹路

谭邹路

(中车贵阳车辆有限公司,贵州 贵阳 550017)

在C70E型敞车车体生产过程中,下侧门与侧墙的侧柱加强板、角柱加强板组装间隙工艺要求是小于6 mm[1],但在下侧门与门框组装过程中,经常会出现下侧门板与侧墙的侧柱加强板、角柱加强板的门缝间隙超限情况,特别是下侧门门板与角柱加强板的门缝间隙,如图1所示,最大间隙可达14 mm。处理门缝间隙超限问题主要通过火焰调修下侧门门板和下侧门折页来解决。火焰调修下侧门会改变下侧门板材的内部晶体结构,降低板材的性能,下侧门板调修后呈波浪变形,外观效果差,同时火焰调修也会造成动能及人工浪费,增加生产成本,下侧门火焰调修后的效果如图2所示。

图1 下侧门门板与角柱加强板的门缝间隙

图2 下侧门火焰调修后的效果

1 问题调查

2018年中车贵阳车辆有限公司为解决下侧门组装门缝间隙超限问题,成立了专项质量攻关小组,攻关小组在生产现场随机抽查8辆C70E型敞车下侧门的组装质量,并进行统计分析,结果发现:96件下侧门共调修了35件,调修比例为36.46%。其中1位、2位、11位、12位下侧门共调修了31件,占调修总数的88.57%,其余位置的下侧门调修了4件,占调修总数的11.43%。下侧门门缝间隙超限的部位主要集中在2个位置:下侧门板与角柱加强板搭接的一侧、下侧门板折页座处的2个角,如图3所示。

图3 下侧门门缝超限部位

调研时发现的主要问题有:

(1) 角柱加强板组焊后内凹5~8 mm;

(2) 下侧门门板调修后两侧边缘外胀2 ~ 4 mm;

(3) 下侧门折页圆销孔直径偏大,下侧门折页尾部与搭扣座扣铁配合间隙过大。

2 原因分析

为了查找问题的根源,从角柱加强板和下侧门板2个方向进行逆向分析排查,先后检查上体交车、上体对装、下侧门组成预制、下侧门折页制作、端墙预制、角柱板下料校平等工序,发现有以下原因:

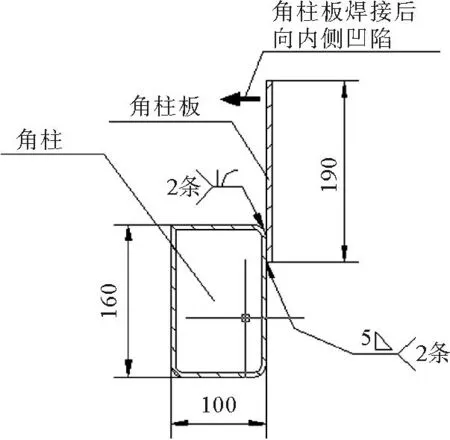

(1) 造成角柱加强板内凹的主要原因是端墙角柱板存在内凹变形,如图4所示。端墙预制完后,角柱板向车体内侧凹陷,经检测,端墙预制完后,角柱板向车体内侧凹陷4~6 mm。当侧墙与端墙合拢后,在角柱加强板处留下了组装应力,角柱加强板对装后会产生内凹变形。

图4 角柱焊接变形

(2) 下侧门组成的调修参数不匹配角柱加强板的变形弧度[2]。下侧门组成在预制过程中,利用风压力机对下侧门门板进行了适当的反变形调修,将下侧门两侧边缘的直线度调整为外胀2~4 mm。在1位、2位、11位、12位下侧门位置,下侧门外胀,角柱加强板内凹,从而加剧了下侧门板与角柱加强板的门缝间隙。

(3) 下侧门折页采用扁钢热卷压制,下侧门折页圆销孔孔径偏大,圆孔不标准。下侧门组装圆销后,圆销与折页的间隙为3~4 mm。下侧门组装后,在折页座位置处下侧门板与侧墙的间隙偏大。

(4) 下侧门折页尾部压型高度偏小。下侧门组装后,折页与扣铁之间的间隙偏大,导致下侧门折页尾部需进行加热调修。

(5) 下侧门板与上侧板存在2 mm间隙,下侧门折页尾部与搭扣座扣铁存在2 mm间隙[3]。按照产品图纸配件尺寸进行推算:下侧门组装后,下侧门上部与侧墙上侧板的间隙为2 mm,下侧门折页与搭扣座扣铁之间的间隙为2 mm。当将下侧门折页尾部与扣铁贴严后,下侧门上边缘与上侧板的间隙增大。

3 工艺措施

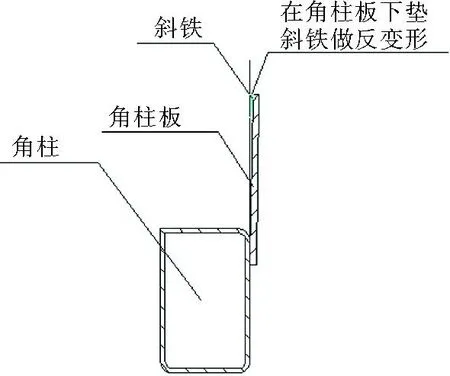

3.1 对角柱板进行反变形预挠

角柱与角柱板预制时,在预制工装上增加4块50 mm × 50 mm的斜铁,斜铁的最大厚度为6 mm,最小厚度为1 mm,该斜铁作为角柱板的反变形手段如图5所示。

图5 角柱板反变形预挠

3.2 增加端墙角柱板调修装置对角柱板进行调修

在端墙反面补焊焊接台位,新增了端墙角柱板调修工装,该工装两端为2个等大的箱型顶头,使用1个油缸同时调修两块角柱板,通过读取泵站压力表的压力值来控制角柱板的调修幅度。

3.3 组装前对角柱加强板进行反变形调修

角柱加强板在组装前,利用风压力机对角柱加强板进行反变形调修[4],将角柱加强板与下侧门的搭接边中部调修成外胀3~5 mm。

3.4 调整下侧门组成的调修参数

针对1位、2位、11位、12位的下侧门,在下侧门调修时,改变下侧门调修点的位置,采用不对称调修方法,实现同一下侧门两边的调修幅度不同,其中的一条边呈内凹状态,内凹幅度为3~5 mm。采用不对称调修方法的下侧门,用白色粉笔单独标记出来,在下侧门的内凹边用白色粉笔画一条直线,该下侧门装用于车体的1位、2位、11位、12位位置,该下侧门分为1、4位角与2、3位角两种。

3.5 调整下侧门折页尾部压型高度尺寸

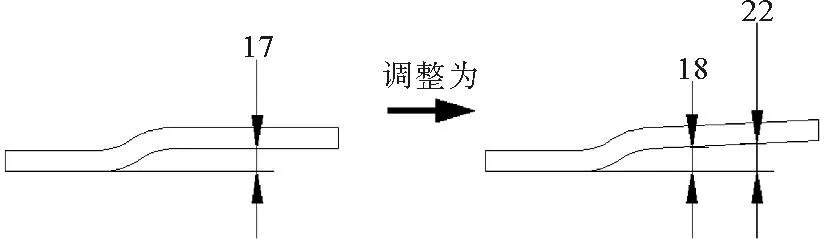

根据图纸分析,下侧门折页尾部与搭扣座扣铁之间存在2 mm的理论间隙。为减少上体交车工序下侧门折页的调修量,可以在制作下侧门折页时,将下侧门折页尾部压型高度尺寸由标准的17 mm调整为楔形,如图6所示,与扣铁接触位置前端调整为18 mm,尾部调整为22 mm[5-6]。

图6 下侧门折页尾部压型高度调整

4 实施效果

通过以上工艺改进及相应控制措施的综合运用,对随后制造的C70E型敞车下侧门组装间隙进行了跟踪检查,随机抽查了8辆车,其下侧门调修比例大幅下降,由原来的36.46%下降到3.1%,基本解决了下侧门组装间隙问题,实现了下侧门调修比例小于5%的预期目标,下侧门门缝间隙质量攻关前后对比如图7所示。

图7 下侧门门缝间隙质量攻关前后对比

5 结束语

本文针对C70E型敞车下侧门组装间隙超限问题进行了研究,通过采取角柱板、角柱加强板反变形预挠、增加端墙角柱板调修装置、调整下侧门调修参数、调整下侧门折页尾部高度等工艺措施,基本解决了敞车下侧门组装间隙偏大问题,敞车下侧门组成的调修比例下降至5%以下,提高了C70E型敞车整车组装质量及生产效率。