有机蒸气膜分离设备的应用

2014-03-24关黎明于海涛熊小华

郝 明,关黎明,于海涛,熊小华

(中国石油吉林石化公司乙烯厂,吉林 吉林 132022)

有机蒸气膜分离设备的应用

郝 明,关黎明,于海涛,熊小华

(中国石油吉林石化公司乙烯厂,吉林 吉林 132022)

介绍了有机蒸气膜分离设备在乙烯厂低密度聚乙烯装置上的应用及增效改进进展。

低密度聚乙烯装置;有机蒸气膜;分离;回收

吉林石化公司乙烯厂低密度聚乙烯装置采用美国UCC公司在70年代开发的气相流化床技术,1996年9月投产。原装置年设计生产能力为l0万t,扩建后装置设计生产能力为27.4万t/a。其排放气回收是将由脱气仓顶吹出的N2和轻烃混和气中的共聚单体(丁烯)及异戊烷,分别经低压冷凝和高压冷凝进行液化回收,重新送回到反应器中重复使用。

一、回收系统流程简述

吹扫N2与脱除的轻烃混和物先由顶部过滤器过滤,再由尾气回收压缩机入口保护过滤器过滤细粉,经低压冷却器冷却、低压冷凝器冷凝,形成的冷凝液由低压储罐收集,并由低压凝液返回泵送回反应器。未冷凝的气体经压缩机增压后经尾气回收压缩机出口过滤器过滤细粉,并经压缩机出口换热器换热、高压冷却器冷却、高

压冷凝器冷凝,形成的冷凝液由高压储罐收集,并由高压凝液返回泵送回反应器。不凝气经压缩机出口换热器,与压缩机出口气体换热之后进入缓冲罐,通过控制器(2PIC-5211-1)控制缓冲罐压力为0.65MPa。缓冲罐出来的气体一部分做为反应排料系统的输送气,其余排火炬或去乙烯装置作为裂解炉燃料。高、低压冷凝器需要的冷剂由制冷单元提供。

二、膜回收设备结构原理

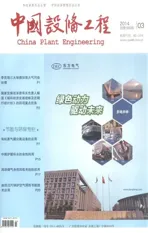

有机蒸气膜是一种高通量、薄片状的复合膜。由最下层的无纺布底层、中间的耐溶剂微孔支撑层和最上层具有选择分离能力的选择透过层组成(图1)。利用不同气体在有机蒸气膜中透过速率不同的特性,可实现对混合气体中不同组分的分离。

图1 MTR多层复合膜的截面图

有机蒸气膜采用卷式膜。原料气进入膜组件后,在薄膜层之间流动。原料侧和渗透侧之间的隔网为气体流动创造了通道。图2膜组件包括沿着渗透管轴线构建的螺旋卷式膜及其中间的隔膜。

图2 MTR卷式膜的结构

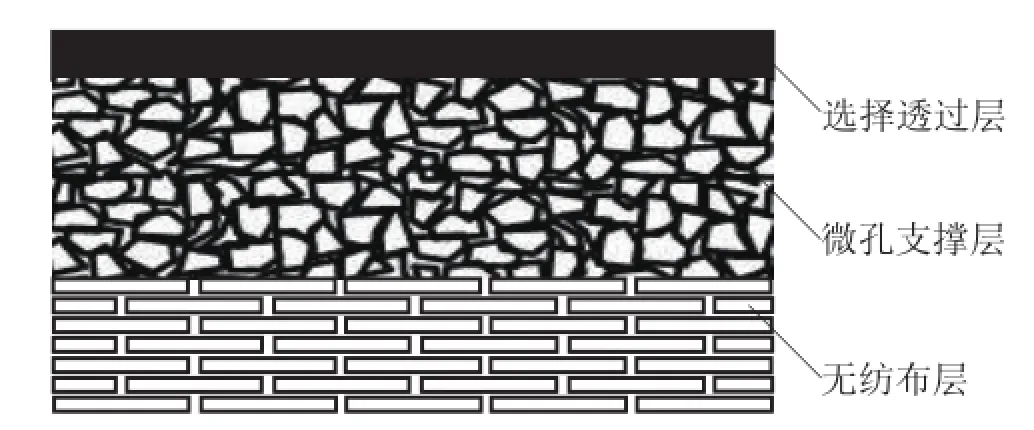

渗透速率大的有机蒸气通过膜后,进入膜组件中间的渗透侧收集管;渗透速度小的小分子气体被阻挡在膜的外面成为渗余相,从而实现有机蒸气与小分子气体的分离(图3)。

图3 有机蒸气膜分离过程

压力差是使有机蒸气持续透过膜的驱动力,直接影响了氮气以及有机蒸气渗透过膜的速率。压力越大,通过有机膜的通量越大,这样即使减少膜组件的数量也可以达到有效的分离。

低密度聚乙烯装置脱气中碳氢化合物的回收,采用有机蒸气膜分离方法,主要是利用“反向”选择性高分子复合膜,根据不同气体分子在膜中的溶解扩散性的差值,在一定压差推动下,可凝气有机蒸气(如丁烯、戊烷等)与惰性气体(如氮气、氢气)相比,被优先吸附渗透,从而达到分离的目的。

三、项目建设背景及意义

低密度聚乙烯车间的回收系统排放尾气1 210kg/h,其中含乙烯237kg/h,丁烯40.7kg/h,总戊烷52.3kg/h。该部分尾气由回收缓冲罐排放到乙烯装置,作为裂解炉燃料。因物料中丁烯是聚乙烯的共聚单体,戊烷可作为聚乙烯反应的撤热溶剂。所以如果能将尾气中的这部分有效成分回收,可送回前部反应系统,实现资源的再利用,可降低装置能耗,取得良好的经济效益。

尾气通过MTR有机膜分离系统的膜表面,因碳氢化合物通过MTR膜比惰性气体快,可使气流被分为富含碳氢化合物的渗透气流(丁烯和戊烷)和富含氮气的渗余气。

渗透气进入新回收系统,经低压冷却器冷却、低压冷凝器冷凝,由低压贮罐回收重组分后,液相经高压凝液返回泵送往反应循环系统。未冷凝气进入排放气回收压缩机压缩,再经热交换器和高压冷却器冷却、高压冷凝器冷凝后进入高压贮罐回收碳氢化合物,液相送往反应循环系统,气相经热交换器后送入缓冲罐。富含氮气的渗余气送入火炬。

四、膜回收技术的应用

膜分离系统于2008年8月底安装完成后调试运行。在调试运行过程中发现,受尾气回收压

缩机出口温度影响,膜回收入口缓冲罐温度高于膜回收系统的操作温度40℃,膜分离不能投用。为降低膜入口温度,将回收高压段出口换热器管程的进出口管线加跨线和阀门。通过打开阀门来降低换热器出口温度,使膜入口温度达到允许范围。如图4所示,在出口换热器冷侧增加一条旁路管线,旁路中的冷气不经换热直接进入回收缓冲罐。同年10月系统成功投运。

图4 设备改造流程图

1.实际工作中的运行情况

膜分离投用后,回收系统运行平稳,车间先后进行了5次性能考核,其性能保证值见表1。

表1 膜分离装置的性能保证值

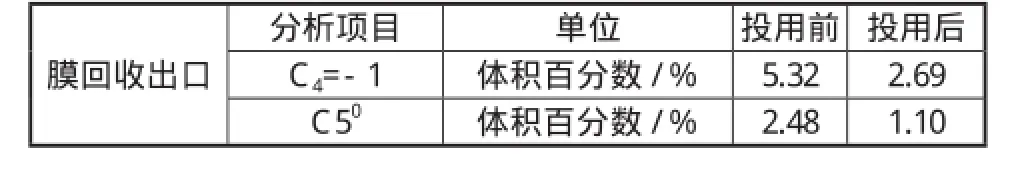

膜分离投用前后尾气分析数据见表2,性能考核值见表3。

表2 膜回收投用前后尾气分析数据

表3 膜分离装置的性能考核值

考核结果表明,考核期间膜分离系统运行平稳,均达到性能保证值。

2.膜分离投用后对回收系统的影响

膜回收投用后,渗透侧流量增大,回收气量增加,压缩机入口压力增大,脱气仓压力升高。回收气中丁烯、戊烷含量增多,需要冷量增大,制冷系统负荷增大。加上在换热器冷侧补加一条旁路管线,旁路中的冷气不通过换热直接进入气体缓冲罐,使膜入口温度达到允许范围内。但是这样会使高压储罐温度升高,回收效果受到一定的影响。因此,回收压缩机的能力是影响膜回收系统投用的决定因素,而制冷系统冰机的能力是影响膜回收系统投用的必要条件。

五、经济效益评估

膜分离投用前后对比见表4。

表4 膜分离投用前后效果

效益计算:2009年计划生产聚乙烯27.4万t,膜分离投用8个月,按戊烷油7 000元/t、丁烯3 500元/t计算,增加效益为321.6万元。

六、改造计划

下一步考虑在气体储罐与膜回收系统之间加1台冷却器,使换热后膜入口温度符合设计值。这样,膜回收投用时换热器的跨线不用开,避免了冷量的损失,而且在夏季气温高时膜分离也能正常投用,从而进一步降低戊烷油和丁烯的单耗。

[1] 梁琳.焊接对压力容器强度的不良影响及设计对策[J]. 石油化工设备技术,2012(9):65-66.

[2] 李卫军,邓宇,李凯.制氢转化气蒸气发生器管束内漏故障分析及其处理[J].化工设备与管道,2010(5):28-30.

[3] 许文虎,贾军艳,郭巍,孔祥臣.常减压装置高温腐蚀剂防护[J].压力容器,2003(3):36-37.

TQ051.8+93

B

1671-0711(2014)03-0007-03

2013-12-03)