蓄热式加热炉换向燃烧系统间歇延时控制工艺的应用

2014-03-24齐晓铭

董 群,齐晓铭

(唐山国丰钢铁有限公司,河北 唐山 063300)

蓄热式加热炉换向燃烧系统间歇延时控制工艺的应用

董 群,齐晓铭

(唐山国丰钢铁有限公司,河北 唐山 063300)

唐山国丰钢铁有限公司热轧薄板厂原建一线加热炉使用已达到淘汰年限。该公司通过在设备上应用换向燃烧系统间歇延时控制工艺,实现了燃烧控制自动化,提高了经济效益,保证了产品质量,并有节能环保效果。

换向燃烧;炉温;节能;经济效益

2012年7月和2013年9月,唐山国丰钢铁有限公司热轧薄板厂1号线1#、2#加热炉改造重建工程顺利竣工,完成了燃烧系统自动化工程。

在改造前,2座加热炉均已连续使用近7年,炉子的各项指标均不能达到低耗能标准,应淘汰更新。为了提高热负荷或改善燃烧条件,应当改进燃烧装置,提高炉子生产率。此项工程已纳入公司2012~2013年年度节能改造规划中。为节约资金,唐山国丰钢铁有限公司设备部与热轧薄板厂将中冶华天工程技术有限公司研发的换向燃烧系统间歇延时控制工艺专利(国家发明专利号ZL201010250587.3),应用在此次加热炉改造工程中,使用效果良好,产生了明显的经济效益和社会效益。

一、技术简介

目前国内大多数双蓄热式加热炉的仪控基本是手动远操控制方式,对操作人员的水平要求很高,影响了炉况的稳定性。为实现加热炉燃控系统控制自动化,提高炉效率,公司将间歇延时控制方式引入到双蓄热式加热炉的控制系统中,实践证明,效果良好。

2.换向装置

在均热段及预热段的空气、煤气均采用小型双执行器三通换向阀实现燃烧系统的分散换向。三通换向阀靠近烧嘴,换向阀与烧嘴之间的连接管道短而细,因此换向时炉内间断燃烧时间短,可以使换向瞬间对炉温和炉压的影响降到了最小。

该阀采用立式双列布置,阀板与阀座采用平面密封,阀板具有耐温耐腐蚀特性的材料,具有一定密封补偿性能,阀板与驱动杆采用柔性连接,密封可靠。2阀板通过2汽缸分别驱动动作,并分别由2只电磁阀进行控制。其动作分别由2只位置检测开关进行检测,开关为磁性开关,直接装在汽缸上面。阀正常工作时,1个阀板打开,另1个关闭。换向指令发出后,处于开启的阀板首先关闭,到位后,由其下面的检测开关发出信号,给原关闭的阀板指令,使其动作并打开,到位后给出到位信号,至此换向动作完成。

当4个检测开关中任何1个在换向动作指令给出后一定时间内还不能给出到位信号时,系统发出报警,表示有故障,应及时排除。换向阀何时换向由整个燃烧系统要求决定,可通过时间控制,也可通过温度控制。

该三通换向阀能实现先关后开。作为煤气换向阀使用时,能有效避免换向过程中煤气与烟气互串,使用更安全。煤气通路上阀板在介质压力作用下,密封更可靠。

电磁阀设置为得电时阀板打开,在断电(或故障停电)及排烟超温时,电磁阀失电,2阀板均处于关闭状况,使得整个系统运行更安全。

3.换向系统

采用PLC可编程控制器控制,可完成自动程序换向控制,另外,在必要时还可以手动强制换向控制,并设有功能及工作状态显示等,使操作者对蓄热燃烧系统工作情况一目了然,操作和监视十分方便。每套换向系统均设有烟温显示,烟温变化由各系统烟管上的调节阀调节,系统还设有烟温超温及换向超时报警功能,在发出声光报警信号的同时,只将出现问题的蓄热式烧嘴单独自锁、并显示故障位置及原因。此时,其他烧嘴均正常工作,充分保证生产操作具有可靠的连续性。

二、改造项目分析

1.传统控制方式在双蓄热加热炉上运用的局限性

双交叉限幅控制传统串级PID控制方式在双蓄热式加热炉上控制的理论逻辑过程为:设定温度与实测温度的偏差通过PID计算调节幅度及响应速度,同时输出阀门的调节率,控制煤气及空气阀门的开度,通过增大或减少燃料量以达到控制温度的目的,此过程是上下波动渐渐逼近的过程。双蓄热加热炉在改变煤气及空气流量后,炉压及烧嘴排烟温度均发生改变,一般以控制烧嘴排烟温度做为控制参数,此时需通过PID计算烧嘴温度的变化率,分别调节煤烟及空烟调节阀,使烧嘴排烟温度在适当范围内并渐渐稳定下来,最终达到一个炉压、排烟温度双平衡的状态。

从上述逻辑过程可以看出,当炉温与设定温度发生偏差时,计算机的第一个指令是调节煤气流量,空气量按固定的空燃比紧随其后进行调节,此时炉压会产生极大变化,而烧嘴排烟温度是个大滞后的调节参数,为了调节炉压,煤烟及空烟阀门会在烧嘴排烟温度发生变化后再进行动作,而且炉压与烧嘴排烟温度能相对稳定需要一个较长的调节周期才能稳定下来。

所以,以传统控制方式进行双蓄热加热炉的控制,如想投入自动化,加热炉的相关参数变化范围必须很小,而且调整的时间很长,因为任何1个参数的变化均会引起其他参数的变化。

从加热炉实操的经验上来讲,加热炉即使在稳定的生产状况下,炉温也是在设定温度上下波动的,空煤气流量也不是稳定在1个参数上,同时1段温度的调整还会影响到其他段的温度及相关参数。

综上所述,采用传统的双交叉限幅及PID计算的控制方式是很难运用在双蓄热加热炉上实现仪控自动控制。

2.改造后使用脉冲控制技术改变热负荷输出的大小

当空煤气流量处于自动跟踪状态后,该段处于连续换向时所能输出的最大热负荷即已确定,此时就需要根据炉温来确定脉冲的长短。

从上文可知,改变换向周期的长短对加热炉的各个控制参数扰动很大,反而不利于加热炉自动化控制程序及炉况的稳定,所以双蓄热燃烧系统的换向周期不变,

暂定60s。

从蓄热式炉燃烧的过程来看,有1个断火时间,而这个断火时间实际上是人为可控的,且这个控制精度甚至可以达到ms级。

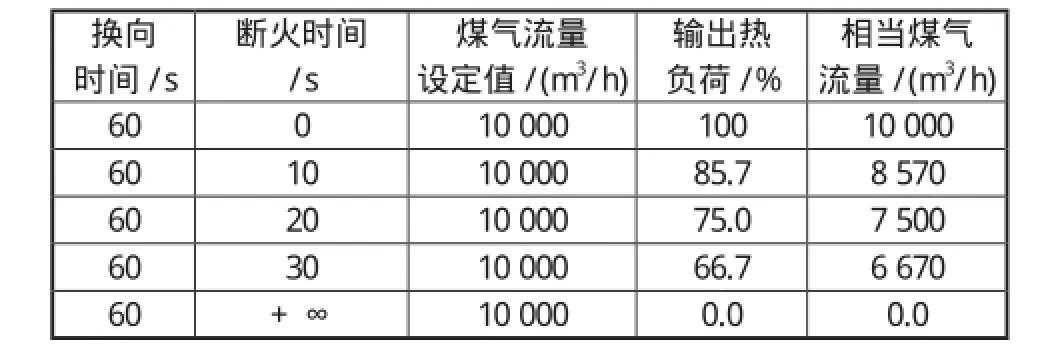

假设空煤气流量已确定,煤气流量为10 000m3/h,假设断火时间为0,则认为输出热负荷为100%,通过表1可以看出,通过改变断火时间,实际输出的热负荷可以控制在100%以下,理论上可以将热负荷从100%至0进行无限划分,该控制精度远远超过调节蝶阀所能控制的精度。

表1 脉冲控制热负荷变化表

从表1也可以看出,当断火时间控制在20s时,实际输出热负荷相当于煤气流量为7 500m3/h。

3.实际运用效果

脉冲控制双蓄热加热炉在实际运用中取得了良好的效果,主要表现在以下几个方面。

(1)空煤气流量稳定。在加热炉正常生产情况下,变化的节奏非常慢,空/烟及煤/烟阀门调节好,炉压及蓄热式烧嘴排烟温度平衡后,只要生产情况不发生巨大改变,基本不再动作,对自动化系统的稳定有极大的好处。

(2)换向阀的动作明显减少。比如常规控制的蓄热式炉一段换向阀动作60次/h,而该种方式换向阀只动作30~50次/h,有利于延长换向阀的寿命。

(3)解决了保温时,空煤气流量小、排烟温度高、炉压高、无法控制的问题。

(4)解决了常规控制小流量时空煤气流量无法观测(受节流装置测量低限的限制)、炉内气氛无法控制的问题,特别是当某些品种钢在炉内加热时对炉内气氛有严格要求,同时加热的时间又较长,热负荷却很小的情况,这种方式有利于减少氧化、脱碳等问题,优点更加明显。

(5)对于较宽的加热炉,如果不保持烧嘴的较大的空煤气流量,气流速度减小,火焰没有刚度,造成加热炉中间的温度与两边的温差较大,加热质量严重下降。但是出于炉温控制的目的,有时必须减少空煤气流量,这个矛盾在产量变化时或产量较小时特别明显,脉冲控制程序可以解决这个矛盾,在保持烧嘴相对较大的空煤气流量的情况下进行温度控制。

(6)由于空煤比可以通过计算机严格自动控制,氧化烧损能稳定在一个相当低的水平上。

(7)由于换向阀动作次数减少,换向时所浪费的高炉煤气比常规控制能减少15%以上,当加热炉热负荷越低时,该节能效果越显著。

(8)双蓄热加热炉真正实现了燃烧系统仪控的自动化。

三、改造前后能源消耗对比

唐山国丰钢铁有限公司薄板厂2012年5月进行1#加热炉改造工程,2013年6月份进行2#加热炉改造,实践证明此次改造在节能减排方面效果显著。为了证明此技术在生产中的作用,将该项技术投入生产前后通过生产报表提供的煤气消耗量做相应的追踪和比较,结果如下。

1.额定产量

(1)改造前原单座炉子额定产量:加热标准板坯、热坯入炉温度≥920℃时,炉子的额定产量为290t/h(热装);加热标准坯、冷装时,额定生产能力为100t/h;板坯出炉温度为1 150~1 250℃。

(2)改造后现单座炉子额定产量:标准坯入炉表面平均温度≥600℃时,炉子的额定产量为300t/h;标准坯入炉温度为常温时,额定生产能力为130t/h;板坯出炉温度约1 250℃;钢温精度为±10℃;全长温差≤20℃(包括水管黑印)。

2.煤气消耗

改造前煤气消耗(热值700×4.186kJ/m3):2012年3月2套加热炉共计消耗煤气3 898.55万m3,加热钢坯总量149 583.75t,吨钢耗煤气260.6m3,平均机时产量384.96t。

1#加热炉改造后煤气消耗:2012年11月1#炉改造完成后两套加热炉共计消耗煤气4 064.74万m3,加热钢坯总量181 836.71t,吨钢耗煤气223.53m3,平均机时产量374.03t。

从1#炉改造前后的数据对比来看,2座炉子吨钢煤气消耗有所下降,下降数值为37.07m3/t。该厂2012年平均月产量为161 986.58t,则每月减少煤气消耗600.482万m3。

2013年10月2#炉改造后1个月2套加热炉共计消耗煤气4 696.89万m3,加热钢坯总量228 029.80t,吨钢耗煤气205.97m3,平均机时产量407.12t。

从2#炉改造前后的数据对比来看,2座炉子吨钢煤气消耗下降明显。

四、结语

此项技术真正实现了燃烧控制自动化,避开频繁调节空、煤气量来控制炉温,有效地降低氧化烧损。按保守估计按降低0.01%计算,200万t年产量可产生80万元经济效益;换向时所浪费的高炉煤气比常规控制能减少15%,年可节约燃料费用60万元;由于减少了换向阀动作次数,换向阀易损件费用10万元,总共150万元。除此之外,有效地保证了钢坯加热的温度均匀项,减少燃烧废气污染物排放等隐形效益。

TP278

B

1671-0711(2014)03-0012-03

2013-11-06)