大尺寸叶片的成形及回弹模拟

2014-03-23冯小明孟凡莹

花 魁, 冯小明, 张 会, 孟凡莹

(陕西理工学院 材料科学与工程学院, 陕西 汉中 723000)

0 引 言

板料成形在汽车、航空航天和国防工业等领域应用十分广泛,随着现代工业的飞速发展,对板料成形精度的要求越来越高。传统的冲压工艺由于过分依赖设计人员的经验和水平,耗费了大量的人力和物力,难以满足市场对产品提出的低成本、低生产周期、高质量的要求,使企业失去市场竞争力[1]。自20世纪70年代以来,随着有限元法和计算机技术的发展,数值模拟已经逐渐成为工艺分析及优化设计的有效工具[2]。

DYNAFORM软件可以预测成形过程中板料的破裂、起皱、减薄、划痕、回弹,评估板料的成形性能,从而为板料成形工艺及模具设计提供技术支持[3]。本文所研究的对象是企业生产的大型搅拌桨叶片,属于大跨度厚板料小变形成形零件,型面又属于空间曲面,在生产中给尺寸精度的控制带来很大困难。采用DYNAFORM软件对大尺寸叶片的冲压成形及回弹过程进行模拟,并计算其回弹量,为实际生产过程提供技术支持。

1 成形件分析

该叶片为圆弧形,长度为5 138 mm,厚度为18 mm,板材在成形过程中变形量小,所用材料为Q345A钢(属性见表1[4]所示),属于大尺寸板材弯曲成形件。成形难点主要是板材弯曲后的回弹变形,容易导致叶片报废,因此叶片回弹量的确定显得非常重要,通过回弹量的计算可以帮助我们对模具型面进行补偿,进而获得合格的产品。

表1 Q345A材料属性表

2 叶片的成形模拟

2.1 三维建模

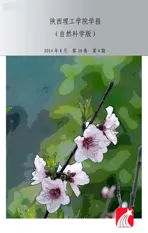

采用三维建模软件UG对叶片进行建模,其模型如图1所示。

2.2 模型导入与生成毛坯

将UG所建立软件模型转为IGS格式,用DYNAFORM软件打开。通过DYNAFORM中的坯料工程(BSE)分离出零件模型的中性层,以便于能够准确地进行毛坯尺寸的反求。

2.3 毛坯的网格划分

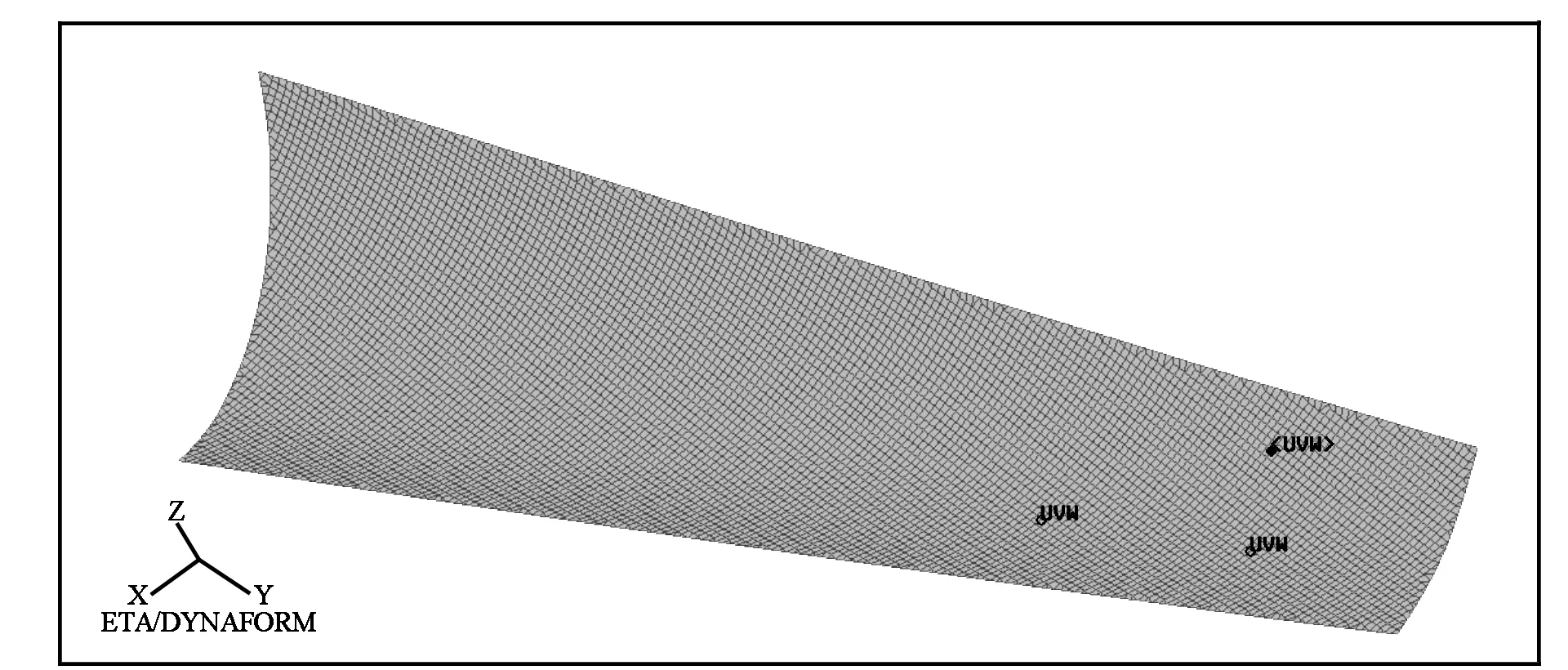

对叶片的有限元分析采用的是壳单元类型(四边形网格),以壳单元的特性来反应叶片的结构特性。这样模型前处理工作量小,划分的单元数目和节点数目少,计算速度快[5]。本次选择毛坯网格单元大小为30,经过网格划分的毛坯如图2所示。

图1 叶片模型图 图2 由中性层展开的毛坯网格划分图

2.4 模具工具的定义

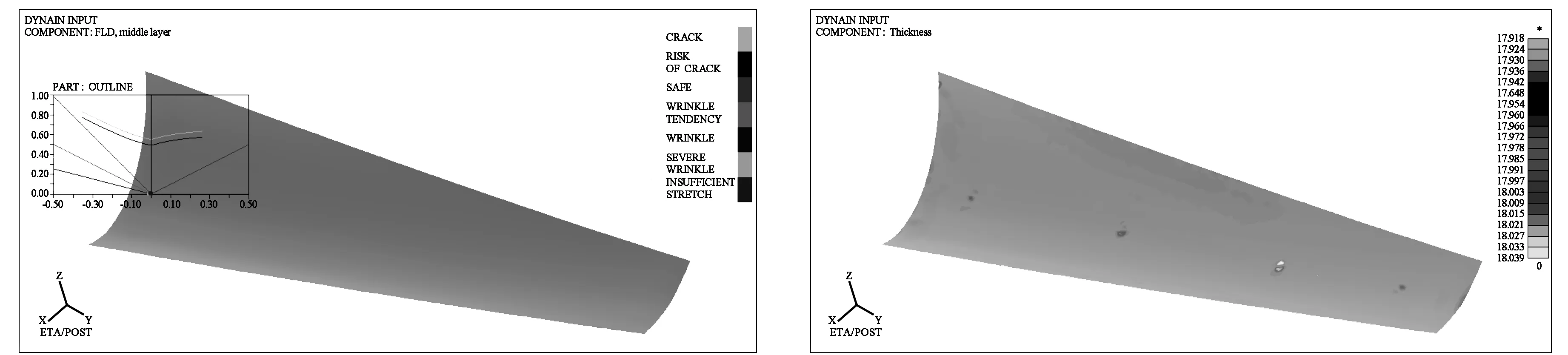

图3 模具各工具位置图

由叶片的三维模型图可以看出,该叶片的凹面受到冲压力作用。因此,可分别将叶片的凹凸面看做是模具的凸、凹模面进行有限元分析。应用DYNAFORM的模面工程(DSE)对模具的凸、凹模进行定义并划分网格。该零件在冲压成形时应选择合理的冲压方向,以保证当凸模全部进入凹模时,拉延深度差降为最小,目的是最大限度地减小材料流动和变形分布的不均匀性[6]。调整冲压方向,模具各个工具的位置图如图3所示。

2.5 主要工艺参数和分析参数的设定

冲压工艺参数对成形质量的影响存在着很多不确定因素,是成形过程中工艺优化的难点[7]。模具接触类型选择FORMING_ONE_WAY_SURFACE_TO_SURFACE。为了防止板坯在冲压成形过程中产生的侧向滑移,经多次分析验证,在板坯的中心以及其他变形量尽可能小的区域,定义多个板坯在UV方向上的约束。

考虑到冲压成形后的回弹分析,为了达到回弹分析精确,较少出现收敛问题,选择对应沙漏公式(HOURGLASS)8。时间步长设置为-1×10-6,改变罚函数刚度因子(SLSFAC)参数为0.01,网格最大自适应等级调整为3,指定内存为512 Mb,选择单精度求解器。

2.6 模拟结果分析

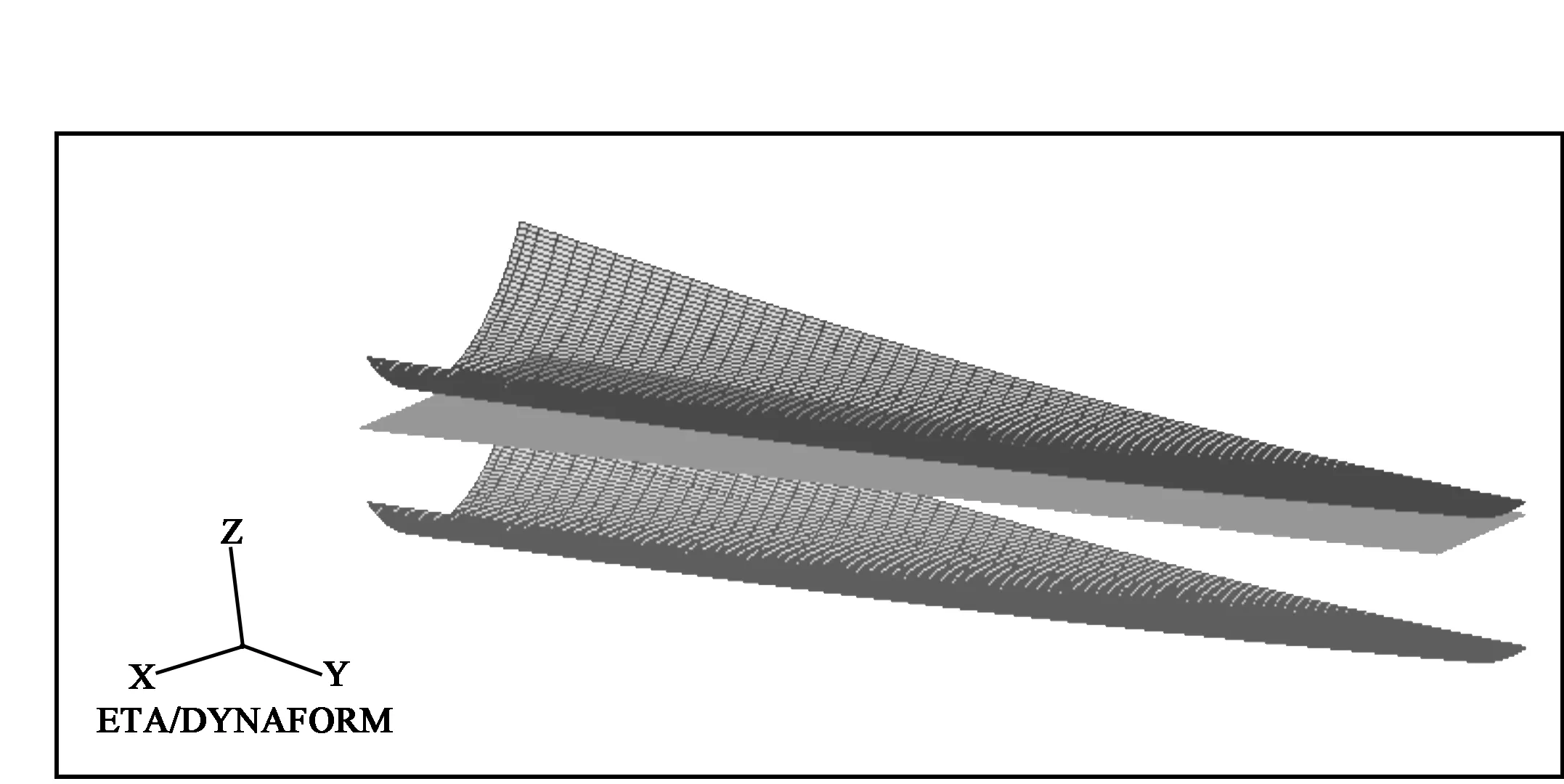

任务计算结束后,进入DYNAFORM的后处理程序eta/Post,打开dynain格式的冲压模拟结果文件,应用后处理的分析功能,可看到叶片冲压成形的FLD成形极限图和厚度变化图,分别如图4、5所示。

图4 FLD成形极限图 图5 叶片厚度变化图

由于叶片整体的变形量不大,成形极限图中可以看到叶片的绝大部分区域显示的是灰色的拉伸不足状态。厚度变化图能够以不同颜色显示毛坯在成形过程中毛坯厚度的变化,通过变薄量的变化可以得知毛坯在成形过程中发生的破裂起皱等缺陷,以此来评估冲压件的质量[8]。图5中可以看出,叶片在约束点几个位置出现增厚,而在其他区域都呈现的是减薄,尤其是在叶片的边缘部位,这与叶片的FLD成形极限图是一致的。叶片厚度最小值为17.918 mm,变薄率为0.46%;厚度最大值为18.039 mm,增厚率为0.22%。工程中常用减薄率是否低于15%来作为衡量制件质量的标准之一[9]。表明该叶片在冲压成形的过程中出现了轻微的减薄,是可以接受的。

3 回弹分析

在板料成形领域,回弹是模具设计中要考虑的关键因素,零件的最终形状取决于成形后的回弹量。回弹使成形后的产品形状与设计的形状不一致,影响了产品的精度。因此,准确地计算回弹量,是指导模具设计的重要方面。

采用在成形分析完成后输出dynain文件,用dynain文件进行叶片的回弹分析。

3.1 分析参数的设定

图6 叶片边界条件的定义

定义边界条件的原则:在零件上选择3个节点。这3个节点既不能在一条线上,又不能靠近零件的边缘,也不能选择变形较大的区域,而且相互之间应隔开一定的距离[10]。叶片的边界条件定义如图6所示。

材料属性单元公式的选择与成形分析相同;为减少回弹计算的时间,增加稳定性,选择网格粗化,从而有利于回弹计算的收敛;选择单步隐式算法,提交任务。

3.2 回弹结果分析

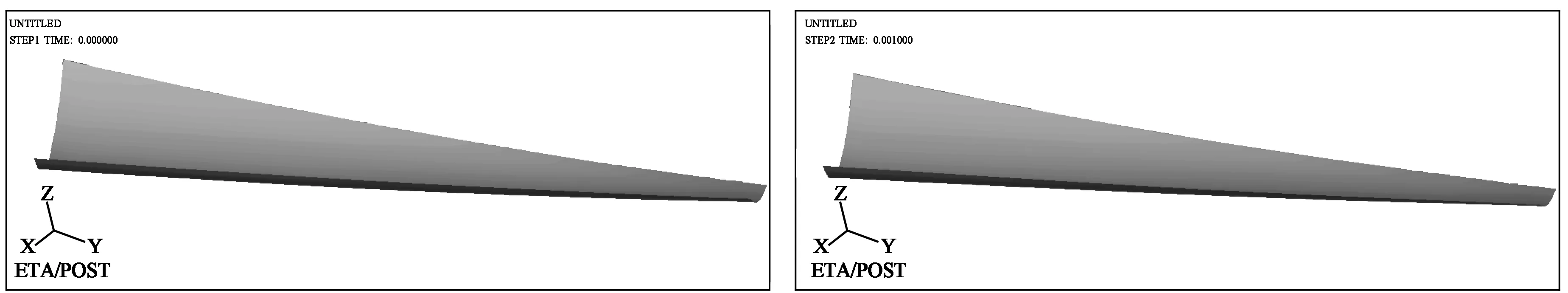

在后处理中可以看到,由于是单步隐式算法,d3plot文件只有两帧,分别单击两帧可以看到零件发生了比较明显的变形,即产生了回弹。其中第一帧(图7(a))为回弹前的结果,第二帧(图7(b))为回弹后的结果。

(a)回弹前 (b)回弹后图7 回弹前后对比图

3.3 回弹量的测量

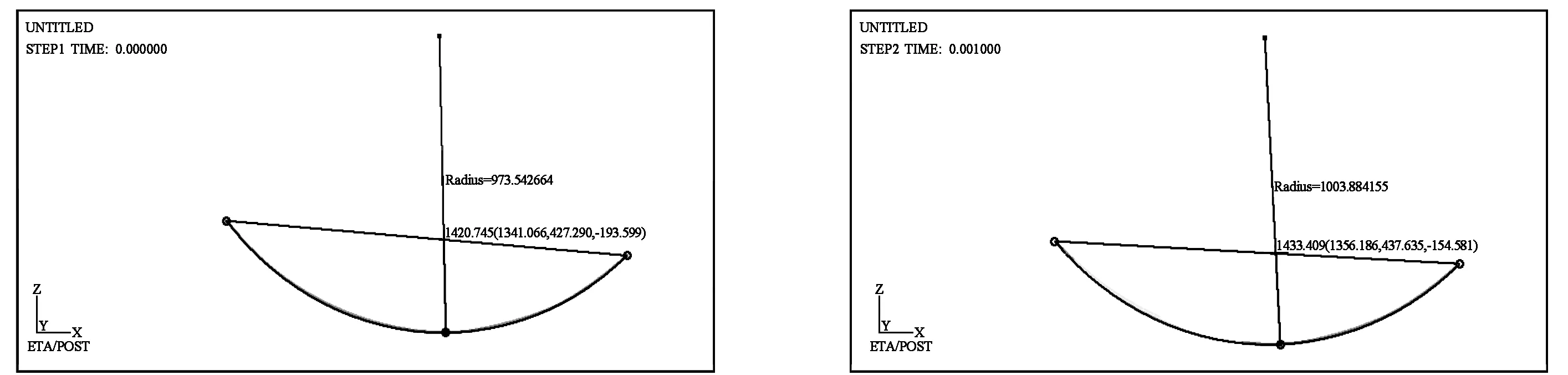

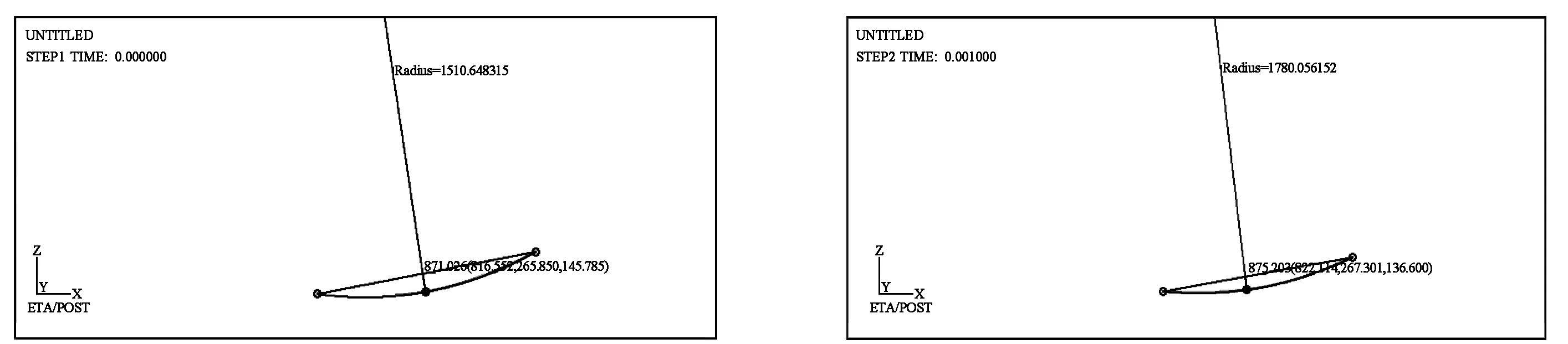

为了更清楚地表现回弹,可以在零件上某处选择一条截面线来观看回弹效果。本文选择在叶片变形量较大和较小的两个区域取截面线来分别查看叶片的回弹过程,如图8、9所示。

(a)回弹前 (b)回弹后图8 变形量较大区域回弹前后对比图

(a)回弹前 (b)回弹后图9 变形量较小区域回弹前后对比图

通过对比可以看出在变形量大的区域,所选择截面线的弦长由1 420.745 mm变为1 433.409 mm,增加了12.664 mm,圆弧的半径由973.543 mm变为1 003.884 mm,增加了30.341 mm;在变形量小的区域,所选择的截面线的弦长由871.026 mm变为875.203 mm,增加了4.177 mm,圆弧的半径由1 510.648 mm变为1 780.056 mm,增加了269.408 mm。由此可知,叶片在冲压成形结束后的回弹现象比较明显,影响了叶片的最终尺寸,因此,根据回弹数据值,可完成对模具型面的回弹补偿。

4 小 结

通过DYNAFORM软件对大尺寸叶片的冲压成形及回弹过程进行数值模拟,比较直观地了解了冲压成形的过程和结果,同时应用数值模拟的方法分析了叶片成形后的厚度变化以及回弹量,指出了大尺寸叶片在冲压成形过程中存在的问题,从而缩短了产品的设计周期,提高了产品的生产效率,为产品的实际生产提供了技术指导。

[参考文献]

[1] 陈文亮.板料成形CAE分析教程[M].北京:机械工业出版社,2005:1.

[2] 张磊.板料虚拟成形应用技术研究[D].济南:山东大学,2006:3.

[3] 王秀凤.板料成形CAE设计及应用[M].北京:北京航空航天大学出版社,2008:1.

[4] 张相瑞.基于DYNAFORM的螺旋叶片回弹CAE分析[C]//机械工程学会2008年学术年会——机电工程类技术应用论文集,2008:171.

[5] 傅建,彭必友,曹建国.板料成形过程数值模拟[M].北京:化学工业出版社,2009:39.

[6] 段向敏,代荣.汽车覆盖件拉延成形过程分析[J].机械设计与制造,2013(10):239-241.

[7] 徐看,吕彦明,黄艳玲.基于DYNAFORM的空心叶片冲压回弹影响因素分析[J].热加工工艺,2014(7):138-141.

[8] 钟志华,李光耀.薄板冲压成形过程的计算机仿真与应用[M].北京:北京理工大学出版社,1998:13.

[9] 樊建军.基于DYNAFORM的金属圆管弯曲成形模拟研究[D].兰州:兰州交通大学,2013:25.

[10] 王发成,吕彦明,魏中兴,等.基于DYNAFORM的叶片冲压模拟与回弹补偿[J].轻工机械,2012,30(3):40-42.