有机硅高低沸间歇裂解歧化车间中试情况的结论

2014-03-18吴满芳

吴满芳 方 晓

(江西省化学工业学校)

一、引言

在甲基氯硅烷生产中,依据所用原料及工艺条件,混合产物中将含有4~8%(质量分数)的高沸物和4~5%(质量分数)低沸物等。有机硅高沸物是指单体粗产物中沸点超过70℃的馏分约占7%~8%,主要由二硅烷组成,各组分含量因反应条件、反应器结构等因素而异。高沸物通常用于生产有机硅防水剂、硅油、硅树脂、消泡剂和脱膜剂。目前国内处理方法以裂解为主,但市场容量有限,每年只能用掉五分之一的高沸物。低沸物是单体粗产物中沸点低于40℃的馏分,主要组分是Si(CH3)4、(CH3)2SiHCl、CH3SiHCl2等。低沸物组分的沸点差距小,用精馏法提纯需要很高的理论塔板数,分离成本高。国外通过燃烧低沸物来生产气相法白炭黑,但国内技术不成熟,多数将其燃烧排放,造成严重的资源浪费和环境污染。高沸物和低沸物通过裂解歧化反应制备甲基硅烷,不仅能解决高沸物的积压及对环境造成的污染,而且能降低生产成本,提高其经济效益。国内外都有对高、低沸物通过间歇裂解歧化反应生成甲基氯硅烷单体的研究报道,反应温度多在300—500℃,一般在高压反应釜中进行,操作压力多为3-7MPa,高沸物转化率达到81.2%,其中一甲收率为23.9%,而二甲收率为70.3%。

借鉴南昌大学与郑州工学院关于有机硅高低沸间歇裂解歧化反应的文献,我们进行了1升和5升反应釜的小试反应后,得出在其它条件不变的条件下,高沸和低沸最佳原料配比为1:1;在其它条件不变的情况下,随着反应温度的升高,高沸物和低沸物的转化率明显升高。说明升高温度有利于裂解歧化反应。但当反应温度超过400℃时有结炭现象。我们认为反应温度宜为240℃左右;在其它条件不变的情况下,当延长反应时间,高沸物和低沸物转化率都有提高。说明延长反应时间,有利于裂解歧化反应的进行,但当反应时间超过4小时后高低沸物转化率升高不明显。综合考虑,宜用反应时间为4小时;高低沸物高压催化裂解反应是在密闭的高压容器内进行的,反应压力是此反应自发产生的,随着温度的升高,反应物种低沸物开始汽化,反应压力逐渐上升,随着压力的升高,物质的沸点升高,高沸物中沸点较低的物质开始汽化,当温度达到240℃附近时,反应釜的压力升高速度明显加快,说明此时反应物裂解速率加快,高沸物断键、裂解,形成小分子,约30min后,压力升高速度明显降低,压力在2.5MPa左右。由于催化剂基本保留在反应体系的液相中,可以判断裂解反应主要在液相中进行,当反应体系压力变化不大时,说明裂解反应基本完成。

三氯化铝有升华的特性,但在反应中,此特性没有对反应有明显的影响,根据三氯化铝在1atm,180℃,升华热△H=111.79kJ/mol,计算得在240℃时的饱和蒸汽压为为0.25 MPa,240℃时反应釜的压力为2.5 MPa,所以三氯化铝没有升华。

最佳反应条件为:反应温度240℃,原料配比高沸:低沸=1:1(体积比),反应时间4小时,催化剂用量2%(重量比),反应压力:0~3.0MPa,搅拌机转速:150r/min。

二、车间中试

1、反应原理

低沸物中富含甲基的四甲基硅烷等在高温和催化剂作用下,与高沸物中氯发生重排,并使高沸物裂解成单硅烷,裂解成的单硅烷之间,低沸物组份之间,裂解成的单硅烷与低沸物之间都可能发生歧化最后转化为有用的单体(一甲基三氯硅烷、二甲基二氯硅烷、三甲基一氯硅烷、一甲基氢二氯硅烷等)。

2、原材料及设备

高沸物:江西蓝星星火化工厂提供,成分:以Cl2MeSi—SiMe2Cl、Cl3Si—SiMe2Cl、Cl2MeSi—SiMeCl为主,含量占69%左右,沸点集中在(398—543K),此外还有ClMe2Si—O—SiMeCl2、Cl3Si—SiCl3、ClMe2Si—SiMe2Cl、Cl2MeSi—CH2—SiMe3等。(其中Me为甲基),具有刺激性气味的酱色液体。

低沸物:江西蓝星星火化工厂提供,主要组分:Si(CH3)4、(CH3)2SiHCl、CH3SiHCl2和少量的碳氢化合物,具有刺激性气味无色液体。

无水三氯化铝:化学纯,上海龙帮化工有限公司购买,分子量133.5,升华温度180℃,相对密度为2.44。

0.5立方米压力反应釜:YN系列,河南省太康县一诺医药化工容器有限公司,不锈钢反应釜。

气相色谱仪。将反应后的液体通过岛津GC-14C气相色谱仪进行分析。色谱工作条件如下:固定液:FS-1265(50%三氟丙基甲基聚硅氧烷);担体:chromo so rb P Acid Wash,(0.128~0.180)mm,(60~80)目,柱箱温度(313~343)K;汽化室温度(373~413)K);检测室温度(393~433)K;载气:氢气,99.9%,60ml/min。

高纯N2,江西省华东特种气体研究所提供。

合成导热油一般是进口的,是美国首诺公司的T66,使用温度可以到345摄氏度。

3、分析测试方法

⑴高沸物、低沸物:样品采用气相色谱法双柱分离,热导检测器,校正面积归一法定量。

⑵产物中的气体:样品采用气相色谱法双柱分离,热导检测器,校正面积归一法定量。

4、中试装置流程图如下:

本中试装置在车间的配合下,进行了完工后的几次试车。

5、操作流程简述:

5.1 备料

5.1.1 检查公用工程系统、仪表、管线及钢瓶中气体。确定无误再做下一步。

5.1.2 原料高、低沸物输送到罐区贮罐(玻璃钢罐,打液位80%);再由现场泵输送到高沸物高位槽(液位80%);

无水三氯化铝在真空干燥箱中110℃下烘3h备用。

5.2 试压和投料

5.2.1 使用前准备工作。投料前应先检查反应釜是否有污染,将高压釜内壁、搅拌、冷却盘管、温度探头套管以及接合面等用乙醇进行清洗,再用蒸馏水冲洗,冲洗后要再用棉花或绸布蘸乙醇擦净,防止物料交叉污染。使用前必须检查各阀门是否畅通,特别是压力表及

防爆膜的管口。对于进气导管,还需要特别注意有无堵塞现象,如有物料污染或堵塞,应将导管和进气支管从釜盖上拆卸,清洗干净后再安装上去。

5.2.2 清洗完毕,釜体干燥以后,应先进行密封性检查。轻轻旋动釜体,放稳以后,缓慢、平稳的将釜体与釜盖合上,应特别注意保护密封面,避免釜盖和釜体的密封环遭受碰撞而导致损坏。盖好以后,应检查反应釜上下接口处是否对齐,轻轻旋动釜盖,确认釜盖已经放平密封环接触良好,加入垫片后,开始上螺丝。

图 中试装置工艺流程

5.2.3 上螺丝时一定要对号入座,先用手拧紧后,再用扭力扳手成十字形对称地上,以避免受力不均。螺丝不要一次扭到位,分多次拧对角螺丝,逐步加力对称上紧。

5.2.4 检查气密性时,应先检查各阀门(固体加料口,釜盖排气阀,进气阀等)是否旋紧(吃住劲即可,不要过于用力),检查控制器的搅拌开关、调速加热开关调到零后,开启控制箱电源及其显示开关。

5.2.5 将氮气钢瓶与高压釜进气口通过导管连接,拧紧相关螺丝。开启氮气瓶总阀及分压阀,先将分压阀的压力调节到实验所需的压力,再开启反应釜进气阀,使气体缓慢充入反应釜内,当反应釜显示的压力值与氮气瓶上设定压力相同且不再变化时,顺序关闭反应釜的进气阀和氮气瓶的出气阀,记录反应釜显示的压力值,半小时后观察其压力是否有变化。

5.2.6 如压力观察到明显下降趋势,则应检查漏气点。使用肥皂水对高压釜各个可能的漏点进行排查。重点检查区域为:高压釜盖与进气管、出气管、压力表的接口处;进气口、出气口的针型阀接口处、釜体与釜盖的密封圈、温度计探头插口等。如发现漏气现象,应先将压力放空后,对相应漏点进行紧固处理,再加压试漏。经检查无泄漏问题后,将压力放空,将肥皂水用去离子水清洗干净。

5.2.7 确保釜内压力全部放空,关闭氮气钢瓶总阀及分压阀,并将管道内余压放空后,用扭力扳手成十字形对称的松开主螺母,缓慢、平稳的将釜体与釜盖分离,应特别注意保护密封面,避免釜盖和釜体的密封环遭受碰撞而导致损坏。

5.2.8 试压完毕,可以进行投料操作。将120克三氯化铝催化剂加入到反应釜中,再加入150L高沸物和150L低沸物的混合物。密闭后通入氮气查反应釜的气密性,保证原料配比:高沸:低沸=1:1(体积比);催化剂用量:2%(重量比)。

5.2.9 检查各阀门(固体加料口,釜盖排气阀,进气阀等)是否旋紧(吃住劲即可,不要过于用力),检查控制器的搅拌开关、调速加热开关调到零、确保热电偶已经插入釜盖并能正常显示温度变化后,开启控制箱电源及其显示开关。将搅拌轴所连接冷却水打开后,再开启搅拌开关,通过调速器控制搅拌转速,开始搅拌。

5.2.10 将氮气钢瓶与高压釜进气口通过导管连接,拧紧相关螺丝。开启氮气瓶总阀及分压阀,先将分压阀的压力调节到约1MPa,再开启反应釜进气阀,使气体缓慢充入反应釜内,当反应釜显示的压力值与氮气瓶上设定压力相同且不再变化时,关闭反应釜的进气阀。搅拌约3-5min后,打开排气阀放空,放空完毕,关闭排气阀。重复充气和放气过程3-5次,确保釜内无余压后,关闭排气阀。

5.2.11 开导热油加热,打开总电源、控制系统,调整反应釜转速至150r/min。升温,控制升温速度在80-100℃/h。反应温度至240℃恒温控制4h。反应结束后,向蛇管中通入冷却水,降温速度也控制在80-100℃/h降温至25℃停止搅拌。取不凝气样分析,放空,至反应釜压力为零。反应时间4小时左右,称取产物重量,并分别取液、固样品分析。

6、规范操作要求

(1)根据中控分析结果及工艺参数波动情况,随时调整高沸物补加量和冷却水量。

(2)如由于反应釜中有含如醇、水的物质存在,而引起的反应釜超压事故,可通过反应釜的放空及防爆膜泄压。如发现压力有异常上升趋势,则立即关闭电源,通入冷却水,打开放空阀将压力及时泄掉。如压力突然上升,无法控制,则压力会通过防爆膜泄压,在物料突然外泄过程上会伴有燃烧过程。此时立即关闭电源,起动应急预案,用灭火器灭火。如保持反应釜干燥,则超压事故会避免。

(3)随时观察冷凝器视盅下料情况,根据视盅下料情况调整工况至正常值。

(4)注意观察釜上压力表指示值,一但压力升高,马上检查各排空管线是否堵塞并及时处理。

(5)随时注意观察氮气流量,及时记录各控制点温度。

(6)裂解反应系统严禁进水,如发现冷凝器漏水应立即通知车间,并按停车要求及时处理。

(7)原料贮罐、产品贮槽、计量槽、管线等,未经同意不得用水清洗。

6、安全说明、措施及隐患

⑴混合单体安全特性

甲基氯硅烷混合单体闪点较低,受热或遇水分解,放出有毒的腐蚀性烟气,形成的水解物容易堵塞容器及管道;

甲基氯硅烷混合单体如果贮存不当,遇高热使容器内压增大,有开裂和爆炸危险;

混合单体中的甲基氢二氯硅烷的蒸汽与空气的混合物,遇明火、高热易引起燃烧爆炸。

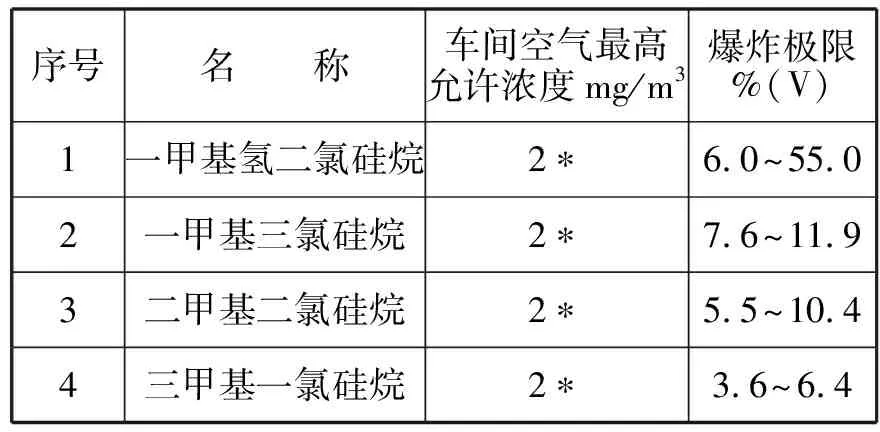

⑵各单元或各室爆炸、火灾和卫生等级

表 各单元或各室爆炸、火灾和卫生等级

7、主要设备介绍

表 主要设备

三、结语

该工艺路线是在高压下进行,存在操作安全性较差,生产成本高等缺陷。当然高压操作氯化铝的升华温度很低,催化剂不易流失。可设计低压催化裂解歧化制备甲基氯烷的工艺路线,与高压反应工艺相比,该工艺操作安全,生产成本低。中试结论基本与小试、文献资料相符,含量与收率优于文献,压力略低于小试,可作为下一步化工生产装置工程放大设计的可靠基础数据。

[1]辛松民,王一璐.有机硅合成工艺及产品应用,北京:化学工业出版社,2000.9.

[2]赵建波,张宁.有机硅高沸物裂解歧化制备二甲基二氯硅烷的研究进展[期刊论文]-工业催化2003,11(11).

[3]戴景富.有机硅高沸物裂解研究[学位论文]2005.

[4]刘重为,王莉洪,吴茵,关音,王刚,周遵石.有机硅高沸物裂解技术进展[期刊论文]-弹性体2005,15(5).

[5]熊艳锋.有机硅高沸物催化裂解制单硅烷新型催化剂研究及机理探讨[学位论文]2007.

[6]谭意平,张宁.汪淑华.姚林.TAN Yiping.ZHANG Ning.WANG Shuhua.YAO Lin 新型介孔有机硅高沸物裂解催化剂的合成、表征及活性[期刊论文]-化工学报2008,59(11).

[7]王莉洪,周遵石,安晓葵,王刚.有机硅高沸物裂解制备甲基氯硅烷[会议论文]-2006.

[8]赵建波,张宁,陈玉,孙雨安.有机硅高沸物和低沸物的低压催化裂解歧化制备甲基氯硅烷[期刊论文]-精细石油化工2007,24(3).

[9]熊艳锋,张宁.有机硅高沸物催化裂解制单硅烷催化剂研究进展[期刊论文]-化工进展2006,25(8).

[10]张宁,赵建波,张荣斌,张梅英.有机硅高低沸物催化裂解歧化制备二甲基二氯硅烷[期刊论文]-南昌大学学报,理科版,2005,29(5).