LTCC单膜层内置腔制造技术

2014-02-26严英占唐小平卢会湘

严英占,唐小平,卢会湘

(1. 中国电子科技集团公司第54研究所,石家庄 050081;2. 河北远东通信系统工程有限公司,石家庄 050081)

1 引言

随着应用领域的不断扩展,LTCC技术不仅在微波通讯等领域得到了广泛应用[1],近年来在微系统领域[2]也逐渐得到越来越多的关注。随着LTCC设备和制造技术的不断进步,在LTCC基板上可以实现腔体、通道以及膜层、梁等结构的可控制造,为复杂3D微系统结构制造提供了新思路。例如,应用LTCC膜层结构,可在LTCC基板表面实现传感器件;应用微流结构可以在基板下层实现基板温度控制部件;应用腔体结构可以将功能化的MEMS器件/激光模块等集成在LTCC基板上。这样,就可以在LTCC基板上实现包括传感、温控、检测和分析等多功能的微系统。此外,应用LTCC基板的低温烧结特性,还可将光纤等部件嵌入式的集成制造于基板内部,为研发基于LTCC技术的新型光电子器件提供了思路;将LTCC流体通道和光纤传感结合起来还可构建光流控检测芯片。由此可见,LTCC技术在推动微系统技术发展上具有广泛的应用前景。

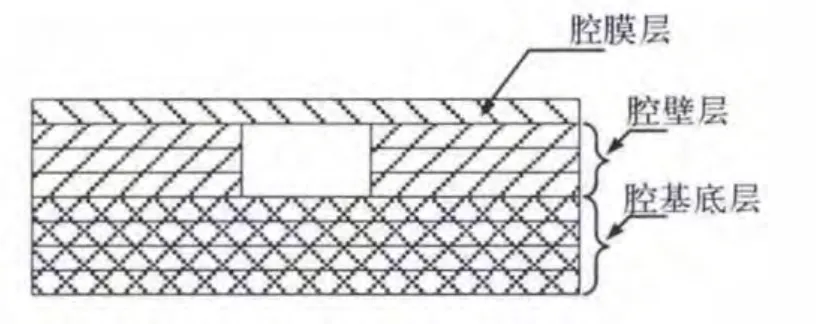

在上述微系统应用中,腔室结构是实现LTCC三维结构的关键,特别是内置腔体[3]。内置腔与普通腔体(盲腔、台阶腔和通腔)对应,是指在LTCC内部形成的密闭腔体结构,示意图如图1所示。根据其腔膜层厚度不同,内置腔的主要应用场合也不同。膜层较厚的内部腔室结构通常用来做气体或者液体的反应或缓冲腔室;膜层较薄的结构(单膜层)通常用来构成电容腔,用于电容式传感器。

图1 单膜层LTCC内置腔结构示意图

单膜层内置腔的应用不仅要求高精度的腔体尺寸,还要求高平整度的单膜层。这对其结构制造提出了挑战。单膜层内置腔制造的难点主要有两点:(1)层压阶段的腔体保护难以实现;(2)烧结成瓷后单膜层内置腔的膜层表面平整度难以保证。

本文介绍了单膜层内置腔的两种制造方法,阐述了每种方法的关键点,为单膜层内置腔结构制造具有借鉴意义。

2 牺牲层法制造单膜层内置腔

嵌件方法是常用的腔体保护方法[4]。但是在内置腔制造中,腔体为内埋的密闭结构。如果应用硅胶等嵌件作为腔体保护,层压后嵌件无法像普通盲腔制造那样被取出。

牺牲层材料可以在层压阶段对腔体施加保护[5]。层压后不需要将牺牲层取出,而是在基板烧结阶段的高温下燃烧成气态,排出基板,从而形成单膜层内置腔。

应用牺牲层法制造单膜层内置腔的制造流程为:老化→冲孔→填孔→印刷→叠片→牺牲层材料添加→叠片完成→层压→热切→烧结→测试。该制造流程中,与普通盲腔制造有两点不同:(1)叠片中要在内置腔“封盖”前将牺牲层材料添加进去,之后完成该层的叠片;(2)烧结成瓷阶段,要根据牺牲层材料的特性对烧结曲线进行调整。

牺牲层材料是该方法的核心,其与LTCC材料的匹配程度直接决定制造质量。就单膜层内置腔结构制造来讲,牺牲层材料要具备以下特点:(1)易于成型且易于填充到腔体内部;(2)牺牲层材料对LTCC材料无破坏性攻击影响;(3)牺牲层材料在层压阶段能起到保护腔体的作用;(4)牺牲层材料的燃烧温度要与LTCC材料成瓷特性相匹配,即在LTCC陶瓷完成致密化以前完成牺牲层材料的燃烧。在上述4点中,第4点至关重要,决定着牺牲层材料是否可用于单膜层内置腔制造。

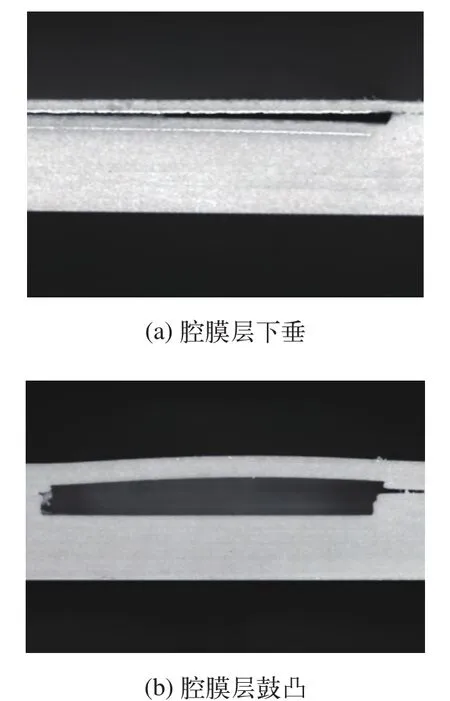

基于石墨材料的牺牲层是满足上述要求的可选材料。通过控制颗粒尺寸,可以调节牺牲层的烧尽温度,从而实现与LTCC烧结的完好匹配。在带有牺牲层材料LTCC基板的烧结中,如果烧结温度控制不当,会导致基板的剧烈形变。LTCC基板的烧结主要分为两个阶段,排胶阶段和成瓷致密化阶段。在致密化以前,单膜层结构为多孔结构,为牺牲层材料气化后排出基板体外提供了通道。若在LTCC基板致密化前牺牲层材料已经完全燃烧,在致密化中单膜层由于没有足够的支撑,易在软化状态下形成“下垂凹面”。图2(a)展示了典型的腔膜层下垂样品的实拍图。图中,我们可明显观察到腔膜层在烧结成瓷后塌陷,并与腔基底接触。反之,若在牺牲层材料完全燃烧前就达到了基板致密化温度,则易于形成“鼓凸面”。图2(b)展示了典型的腔膜层鼓凸样品的实拍图。此外,伴随着下垂和鼓凸,还易发生腔周围陶瓷之间的分层现象。在应用中,下垂、鼓凸和分层都会影响膜层的本征机械特性,导致器件性能一致性差等问题。由此可见,牺牲层方法制备LTCC单膜层内置腔时,要结合不同牺牲层材料的特性对烧结曲线进行调节。通常针对某一种牺牲层材料,需要进行10轮以上的实验才能获得与某一尺寸腔体相匹配的烧结曲线。这为该类型结构的制造引入了较高的复杂度。通过在腔膜层开通气孔的方法可以大幅度降低制造难度[6],但是该方法不能用于对气密性有严格要求的场合。

3 收缩失配法制造单膜层内置腔

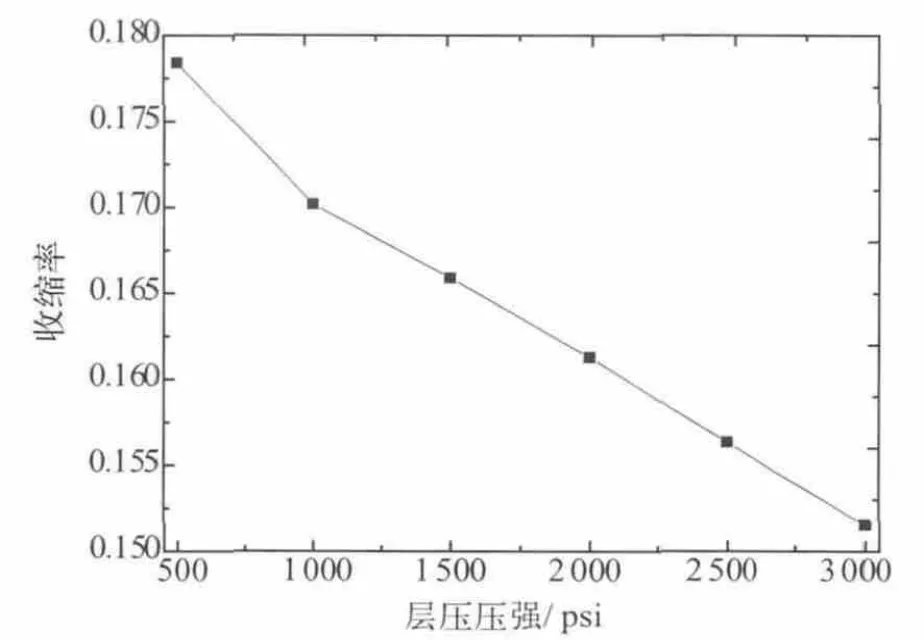

在LTCC制造流程中,层压工序可使多层瓷片在70 ℃以及高压下(约2 500~4 000 psi)实现完好结合。在能保证将多层瓷片压为一体的条件下,层压中施加不同压强会对基板烧结成瓷阶段的收缩率有不同影响。实验结果显示,LTCC生瓷片在经历2 500 psi与3 500 psi的压强后,成瓷收缩率差别约为0.3%~0.5%。因此,在LTCC基板制作中,我们可通过调节层压阶段施加的压强实现对收缩率的小范围调节。

图2 牺牲层方法制造的内置腔显微实拍图

单膜层也同样遵循上述规律,而且趋势比多层基板更为明显。图3为测试得到的Ferro材料体系单膜层LTCC生磁带经历不同层压压强后的收缩率。可以明显看到随着层压压强的提升,单膜层生瓷带的低温共烧收缩率也逐渐下降。当两部分LTCC基板在经历不同的层压压强后,低温共烧烧结成瓷后体现不同的收缩率的这一现象,我们称之为收缩失配。那么,能否应用单膜层瓷片与其基底之间的低温共烧时体现的收缩失配实现单膜层内置腔的完好制造呢?

在图1所示的结构示意图中,将腔膜层与腔壁层以及腔基底层分开层压:给腔膜层施加一个小压强,而给腔壁层以及腔基底层施加一个较大的压强。在低温共烧时,这两部分便会由于经受了不同压强的层压而产生收缩失配。若将两部分结合在一起,单膜层中与腔壁接触的部分会由于层之间的结合力体现出与腔壁层以及腔基底层同样的收缩特性。而单膜层的腔体部分由于未与腔壁接触,在烧结时则会体现较大的收缩率。如果在单膜层内置腔基板整个制造中腔膜层有塌陷的话,那么此时的收缩失配便对下塌的腔膜层产生绷直力,从而可改善单膜层内置腔的平整度。

图3 Ferro材料体系单膜层LTCC生磁带经历不同压强后的收缩率

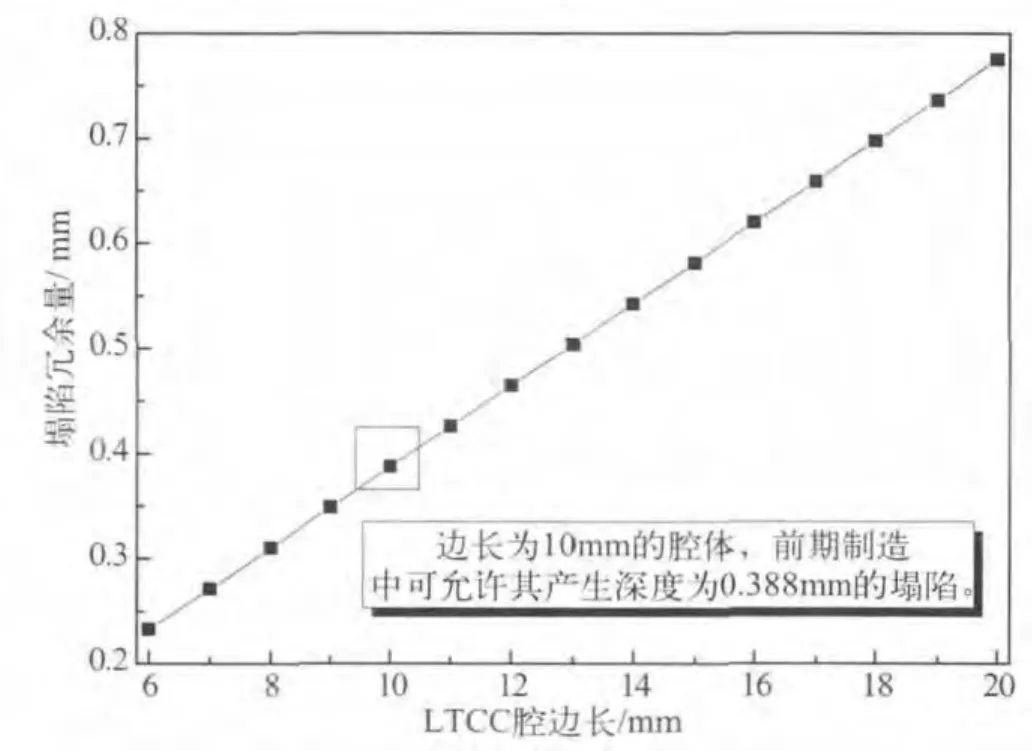

通过调节层压压强,可容易实现单膜层与多层基板之间≤0.3%的收缩失配。基于此,以正方形腔体为例计算了不同尺寸腔体下的腔膜层塌陷余量,结果如图4所示。通过图4可以看出不同尺寸腔体在前期制造中所能容许的塌陷值,例如:当边长为10 mm的方腔其对应的塌陷量为0.388 mm。结合实际LTCC基板制造可以推断,对于边长为10 mm的方腔应用该方法可将塌陷量≤0.388 mm的膜层“绷直”,获得高平整性的内置腔样件。

图4 不同尺寸腔体下的腔膜层塌陷余量

通过实验验证了该方法,制作了实验样品。实验腔体为正方形,边长为4 mm。实验中,对腔壁层和腔基底层构成的盲腔结构进行3 000 psi的层压,对腔膜层进行2 000 psi的层压。两部分合体后,在低温共烧炉中进行最后的低温烧结成瓷。图5为应用收缩失配法制造的Ferro材料体系LTCC单膜层内置腔的剖面显微图。可以清晰看到,与图2相比,该内置腔体在成瓷后保持了较好的形貌,腔膜层的平整度也比图2所示样品改善很多。应用膜厚测试仪测试膜层平整度,结果显示该腔面平整性呈现了优于20 μm的较好结果。

图5 应用收缩失配法制造得到的单膜层内置腔剖面显微图

4 综合性能对比

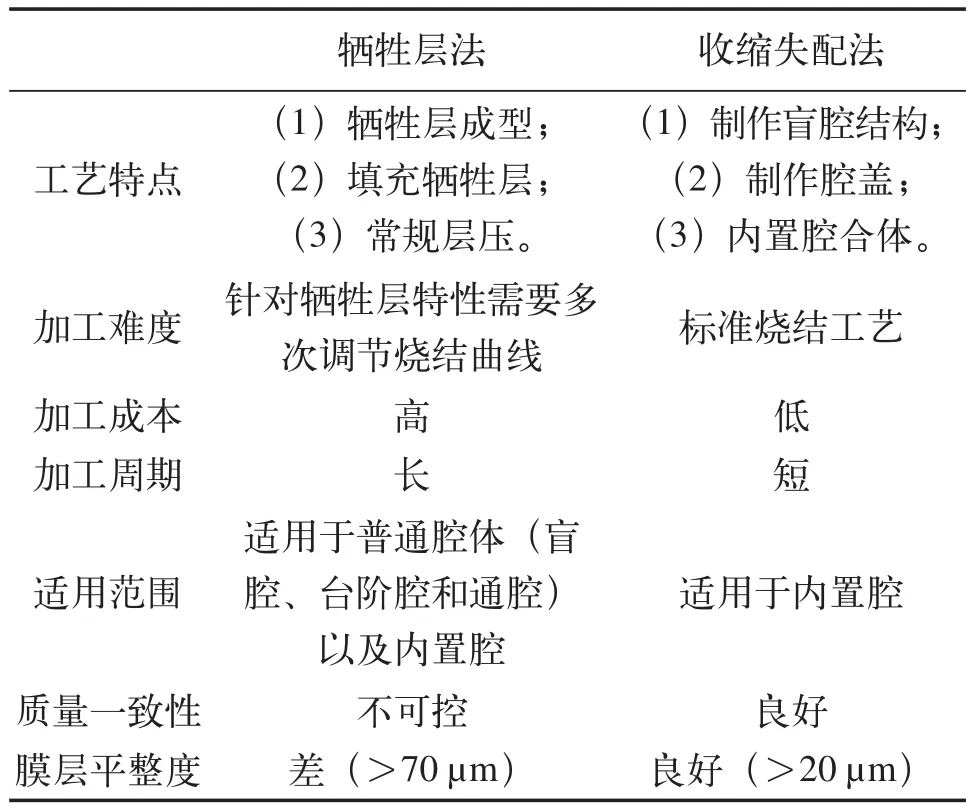

针对LTCC单膜层内置腔的两种制造方法,分别从工艺特点、加工难度和加工成本等七个方面进行对比,对比结果见表1。

表1 LTCC单膜层内置腔两种制造方法综合性能对比

收缩失配法是针对内置腔结构开发的新工艺,成功解决了常规工艺在该结构制造中遇到的膜层凹陷、鼓包和不平整等难题,实现批量、可控、稳定制造,为特殊结构的LTCC模块提供技术支持,可适用于传感、遥感、检测和分析等新型3D-LTCC微系统模块。

5 结束语

本文介绍了单膜层内置腔的两种制造方法。第一种方法为牺牲层法。该方法与LTCC标准工艺兼容性较好,但是烧结曲线的调整需要耗费较多的精力且得到的样件质量一致性和膜层平整度较差。第二种方法是本文首次提出的,通过利用LTCC瓷片在不同层压压力下其烧结收缩率不同的特性,实现单膜层内置腔的完好制造。

[1] 董兆文,李建辉,沐方清. LTCC微波一体化封装[J]. 电子与封装,2010, 10(5): 1-6.

[2] B D Wroblewski, L R Zawicki, F Smith, B R Rohrer, S B Rohde, C D James, C K Ho, M Okandan, K D Patel,E J Garcia, R T Knudson, K A Peterson. LTCC in microelectronics, microsystems, and sensors [J]. Mixed Design of Integrated Circuits and Systems, MIXDES 2008:23-37.

[3] Antti R Vimpari, Jussi Saily, Antti E I Lamminen. 60 GHz Patch Antennas and Arrays on LTCC With Embedded-Cavity Substrates [J]. IEEE Transactions on Antennas and Propagation, 2008, 56(9): 2865-2874.

[4] 谢廉忠. 微波组件用带腔体LTCC基板制造技术[J]. 现代雷达, 2006, 13(6): 24-27.

[5] Hansu Birol, Thomas Maeder, Peter Ryser. Processing of graphite-based sacrificial layer for microfabrication of low temperature co-fired ceramics (LTCC) [J]. Sensors and Actuators A, 2006, 130–131: 560–567.

[6] 李晨,熊继军,谭秋林,康昊,葛斌儿,王伟. 基于LTCC技术的电容式无源压力传感器制备[J]. 2013, 21(6):95-97.