缩短数控机床加工周期时间方法的研究与探索 (上)

2014-02-09北京发格自动化设备有限公司100015

北京发格自动化设备有限公司 (100015) 张 彬

随着智能手机和平板电脑等消费电子产品的大量普及,加工此类产品金属外壳的数控机床需求量也大幅增加。这类数控机床要求具备高效快速的大批量加工能力,所以在保证加工质量的前提下尽量缩短加工周期时间CT(Cycle Time)具有重要的技术经济意义,不但能缩短生产周期提高产品产量,而且能减少机床台数从而降低生产成本。产品的批量越大,降低CT的意义也越重要,CT时间的构成如图1所示。

图1 CT时间的构成

从图1可以清楚地看到缩短辅助时间和切削时间即可达到缩短CT时间的目的。缩短切削时间要求数控机床具备高速加工的能力,而高速加工过程与加工工艺 (包括加工路径规划、切削进给速度、刀具转速等)、机床结构及控制系统性能、机床部件特性 (包括冷却性能、排屑性能等)、工件材料和形状、刀具材料等因素相关,其中机床电气控制系统的性能和特性调整是影响切削时间的重要因素。缩短辅助时间可以从优化PLC程序和宏程序、优化加工程序等方面着手。

2011年,我公司与某机床厂共同为某手机厂商研发了用于加工手机的铝合金外壳的专用机床,该机床采用双通道双主轴双刀库、卧式对称结构,每个通道有一个刀库、一个主轴和X/Y/Z三个进给轴。机床正中装有转台,每次可装夹2片工件,左右2个通道分别加工上片和下片工件,加工完一面,转台转动90°再加工另一面。这种双通道的加工方式可保证一次装夹同时加工2个工件,生产能力相当于2台单通道机床,大幅提高了生产效率。

本文着重从电气控制系统的硬件选型、数控系统的调试、加工程序的优化3方面探讨缩短数控机床CT时间的方法。

一、机床电气控制系统的硬件选型

1.数控系统的选型

高性能的数控系统是高速数控加工的基础,要求数控系统具有高精度的插补运算能力、快速程序段处理、对编程轮廓的多段前瞻处理、高速高精加工指令及高速PLC等,所以选择合适的数控系统对降低CT时间非常重要。

该机床选用 FAGOR公司 CNC8065数控系统。CNC8065采用增强型高速CPU,内部插补运算精度达到0.001 μm,程序段处理时间为0.25 ms,具有1000段的前瞻处理能力,PLC执行速度为≤1 ms/k。CNC8065最多能控制28个进给轴、4个主轴、4个独立运行的通道和4个刀库。由于CNC8065在嵌入式WindowsXP操作系统平台上运行,可以方便地定制用户专用界面,并且能运行第三方软件,以满足用户的特殊要求。CNC8065与伺服驱动系统以SERCOS光缆连接,能以高达16 Mbit/s的速率通信,以控制进给轴高速高精度地运动。它与远程I/O模块以CAN总线连接,最高1 Mbit/s的通信速率保证了PLC的I/O点的高速响应。

2.伺服驱动系统的选型

本次研发的机床,我们选用了FAGOR公司生产的高性能交流数字式AXD系列伺服驱动器。这种驱动系统采用专用运动控制芯片,对电流环、速度环、位置环进行全闭环控制,位置控制方式时的控制周期为 250 μs。调速范围达1∶8192,电流环带宽为800 Hz,速度环带宽可达100 Hz。采用高速SERCOS光缆与CNC通信,同时具有完善的保护功能。它具有自动惯量测量功能和非线性补偿功能,能够补偿机械的动态和静态摩擦及伺服响应的滞后,提高了系统的动态特性。

另外,伺服电源也是影响伺服系统动态特性的重要因素,我们选用了FAGOR公司的RPS回馈稳压型电源模块。这种伺服电源模块采用了AFE(Active Front End)技术,在进给轴和主轴快速减速时能把刹车的能量转换为电能回馈电网,保证了机床能以较大加速度快速停止;同时在电网电压波动时能够使直流母线输出电压不变,保证了伺服电动机在电网波动时的输出力矩;它还具有输出电压可编程特性,可以把直流母线输出电压设定成最合适的值,以保证高速电主轴能够转至最高转速,并发挥优良的加减速性能。

3.高速电主轴及其驱动器的选型

高速主轴是高速切削机床的核心部件,在很大程度上决定了机床所能达到的切削速度、加工精度和应用范围。本次研发的机床使用了第三方的电主轴,最高转速为36000 r/min,切削转速最大为30000 r/min。它结构紧凑、重量轻、惯性小、响应特性好,具有高的角加 (减)速度,能实现主轴的瞬时升降速与起停。它使用高速高刚度轴承,保证了主轴前端径向刚度,即使在高速较大负荷切削时仍能保持较高回转精度;精密的加工和装配工艺使得它在高速运转时振动较小,噪声较低。它采用独立的自动油冷循环系统和轴承油气润滑系统,保证了主轴高速运转时不至温升过高。

对于主轴驱动器我们选用了FAGOR公司生产的交流数字式SPD主轴驱动器,为了保证主轴驱动器在电主轴加减速时能提供足够的转矩,主轴驱动器的功率要经过验算,公式如下

式中,P为主轴驱动器的功率,单位:kW;J为主轴系统的总惯量,单位:kg·m2;Nmax为主轴最高转速,单位:r/min;Nbase为主轴基速,单位:r/min;t为主轴从0加速到最高转速的时间,单位:s。

4.进给轴伺服电动机的选型

为了实现高速加工,机床不但要有高速主轴,还要有高速的进给系统,这不仅是为了提高生产效率,也是维持高速切削中刀具正常工作的必要条件。本次研发的机床的各进给轴伺服电动机使用FAGOR公司生产的FKM系列交流同步伺服电动机,3000 r/min的额定转速配合螺距为12 mm的滚珠丝杠使机床G00快速移动速度达到36 m/min。这种电动机使用多转绝对值编码器,无需回零;独特的表面散热设计使得它能长期以高速重负荷运转而无需风扇;它具有较高扭矩/尺寸比,重量轻、惯量小、动态响应好。

高速进给系统除要求进给速度高以外,还必须有足够高的进给加/减速度,这是由于大多数高速机床加工的工作行程范围只有几十到几百毫米,在这样短的行程中要提供极大的加/减速度来保证在瞬间达到高速和在高速行程中瞬间准停,以实现平稳切削。

为了保证电动机加减速时的动态特性,需要满足如下条件 (由于通常情况下高速数控机床的进给轴无减速器,故以下计算中均以减速比=1∶1的情况为例):

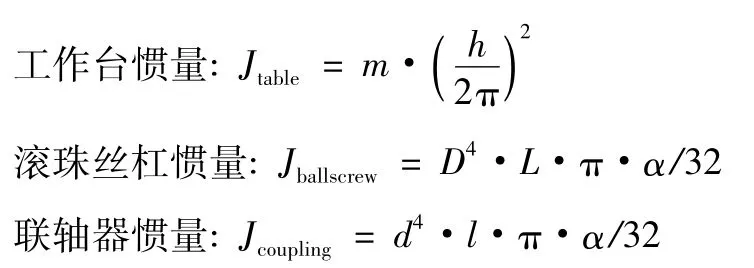

(1)Jload/Jmotor≤3,即负载惯量与电动机惯量之比应小于等于3倍。其中的电动机惯量Jmotor可由电动机使用手册查到,负载的惯量可按下式计算

其中各部件的转动惯量分别为

以上各式中,m为工作台质量,单位为kg;h为滚珠丝杆螺距,单位为m;D为滚珠丝杆直径,单位为m;L为滚珠丝杆长度,单位为m;d为联轴器的直径,单位为m;l为联轴器的长度,单位为m;α为材料密度,钢铁7700 kg/m3,铝2700 kg/m3。

(2)电动机的转矩应满足轴在加减速时的需要:

式中,Jload为负载惯量,单位:kg·m2,计算方法同公式 (1);m为工作台质量,单位为kg;h为滚珠丝杆螺距,单位为m;a为加速度,单位为m/s2;g为重力加速度,单位为m/s2;μ为工作台与导轨之间的摩擦因数。

根据公式 (2),如已知轴要达到的加速度,可计算出需要电动机提供的加减速转矩,反之如已知电动机的转矩,也可计算出轴可以达到的最大加速度。

二、机床数控系统的调试

机床电气控制系统设计及安装完毕后要对其进行调试,调试的目的是使机床各部件动作准确可靠;轴的定位精度达到设计要求;轴和主轴的动态特性满足使用要求。

1.主要调试过程

针对本次研发的机床主要调试过程如下:

(1)外围线路的检查,包括强电回路的电压、各开关电源的输入输出电压、信号电缆屏蔽层的连接、控制系统的接地、PLC的I/O接口的电压及各I/O信号的接线、电动机反馈电缆的连接及动力电缆的连接及相序等。

(2)确认SERCOS光缆及CAN总线电缆连接正确,通讯速率及节点地址设定开关设定正确。CNC和伺服驱动器系统的通电,确认能正常启动。

(3)基本参数的设定,包括CNC参数如通道的设定、轴的定义、SERCOS及CAN通讯的设置等,对驱动器参数的初始化,轴和主轴参数的设定等。

(4)PLC和宏程序编程及调试,确认机床所有动作逻辑和时序正常。

(5)进给轴及主轴动态特性调整。

(6)用户定制界面的开发及调试 (如用户无特殊要求此步可省略)。

(7)机床空运行,以使各部件充分润滑磨合,并进一步验证机床动作是否稳定可靠,为下一步机床精度的测试和补偿打下基础。

(8)用激光干涉仪做各轴位置精度测试,并根据测试结果做各轴位置精度补偿;利用球杆仪做2轴圆弧插补精度测试并作相关补偿。

(9)试加工,验证并改进加工程序。

(10)对所有OEM数据进行备份,包括系统参数、驱动参数、PLC程序、宏程序、用户定制界面等。

对于本次研发的机床,要在保证加工质量的前提下尽量缩短加工的CT时间,这就要求在调试过程中充分发挥数控系统和伺服系统的性能,根据各部件动作的特点优化PLC程序和宏程序以缩短辅助动作时间;根据机械的状况调整轴和主轴的动态特性以达到电气控制与机械的最佳匹配,满足高速加工的要求。 (待续)