ASTM A182 F51双相不锈钢材料加工难点攻关

2014-02-09大连华锐重工集团股份有限公司辽宁116035陈凤艳苏新顺邹治生

大连华锐重工集团股份有限公司 (辽宁 116035) 陈凤艳 苏新顺 曲 波 邹治生

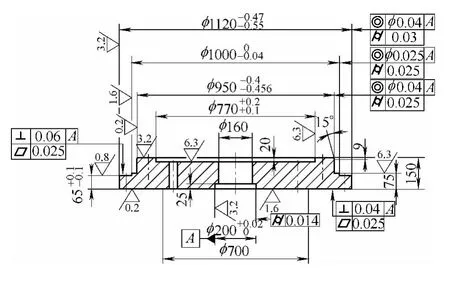

公司承接了用于安装在海面下几十米深海水里某流体旋转头的试制加工任务。该流体旋转头工作时要满足内外不泄漏、抗腐蚀性强、能适应多种流体成分和流速高的要求,其组成零件之一的压盖如图1所示。

图1 压盖

压盖材料为ASTM A182 F51。对于这种难加工材料,表面粗糙度值要达到Ra=0.2 μm,尺寸精度达到IT5级,我公司首次遇到。公司技术人员和工人师傅通力合作,对该材料和该零件设计图的加工难点进行了深入细致的分析,对关键工序进行了多项技术攻关,终于成功加工出满足图样要求的产品并按期交货。现将加工中难点攻关总结如下,供大家借鉴。

1.材料切削难点分析

ASTM A182 F51是美国ASTM标准的奥氏体+铁素体双相不锈钢,其力学性能为:最小抗拉强度620 MPa、最小屈服强度 (0.2%残余变形)450 MPa、最小延伸率25%、最小断面收缩率45%、最小平均冲击功45J,其切削加工性在不锈钢中最差。以普通45钢的切削加工性作为100%,奥氏体+铁素体双相不锈钢的相对切削加工性不足40%。该材料在切削过程中有如下几方面特点:

(1)加工硬化严重 该材料塑性变形时晶格歪扭,强化系数很大;且奥氏体不够稳定,在切削应力的作用下,部分奥氏体会转变为马氏体;再加上化合物杂质在切削热的作用下,易于分解呈弥散分布,使切削加工时产生硬化层;硬化层的深度可达切削深度的1/3或更大,硬化层的硬度比原来的提高1.4~2.2倍。前一次进给或前一道工序所产生的加工硬化现象严重影响后续工序的顺利进行。

(2)切削力大 该材料在切削过程中塑性变形大,其伸长率超过45钢的1.5倍以上,使切削力增加。同时,加工硬化严重,热强度高,进一步增大了切削抗力,切屑的卷曲折断也比较困难。因此加工该材料的切削力大。

(3)切削温度高 切削时塑性变形及与刀具间的摩擦都很大,产生的切削热多;加上该材料的导热系数约为45钢的1/4~1/2,大量切削热都集中在切削区和刀-屑接触的界面上,散热条件差。在相同条件下,该材料切削温度比45钢高200℃左右。

(4)切屑不易折断、易粘结 该材料的塑性、韧性都很大,车加工时切屑连绵不断,不仅影响操作的顺利进行,切屑还会挤伤已加工表面。在高温、高压下,该材料与其他金属的亲和性强,易产生粘附现象,并形成积屑瘤,既加剧刀具磨损,又会出现撕扯现象而使已加工表面恶化。

(5)刀具易磨损 切削该材料过程中的亲和作用,使刀-屑间产生粘结、扩散,从而使刀具产生粘结磨损、扩散磨损,致使刀具前刀面产生月牙洼,切削刃还会形成微小的剥落和缺口;加上该材料中的碳化物 (如TiC)微粒硬度很高,切削时直接与刀具接触、摩擦,擦伤刀具,还有加工硬化现象,均会使刀具磨损加剧。

(6)线膨胀系数大 不锈钢的线膨胀系数约为碳素钢的1.5倍,在切削温度作用下,工件容易产生热变形,尺寸精度较难控制。

2.零件设计图样的加工难点分析

如图1所示,流体旋转头压盖由于在恶劣环境下使用,其与内环有相对运动的底面粗糙度值要求达Ra=0.2 μm,直径200 mm,尺寸公差等级IT5级,其余尺寸精度和形位公差精度也要求极严格。Ra=0.2 μm的粗糙度要求对于一般碳钢也少见 (Ra=0.8 μm比较常用),况且由前述可知,该材料在不锈钢中是最难加工的。试切时发现:产生的硬化层厚、切削力大容易导致断刀;切屑不易折断、切削温度高导致粘刀并加剧刀具磨损和刮伤已加工表面等。

该材料的难加工特性决定了不能用加工一般材料的传统切削方法和刀具,尤其对于Ra=0.2 μm的粗糙度和高精度的尺寸、形位公差要求,因此,机械加工工艺的工序安排及刀具材料、刀具几何参数、切削用量的选择等成为关键。

3.加工难点的解决对策

(1)机械加工工艺的工序安排 毛坯预处理→粗车→超声波探伤→钻镗孔→热处理 (固溶处理并淬火)→粗车→失效→半精车→镗孔→半精车→精车→渗透探伤→三坐标及粗糙度检测。

传统的加工方法应采用磨削或者超声波振动切削仪加工来达到Ra=0.2 μm的粗糙度要求,但是工序安排上没有磨削,只有车削。因为经我们反复试验,数控磨床磨削的表面粗糙度值能达到Ra=0.8 μm,超声波振动切削仪加工的表面粗糙度值能达到Ra=0.3 μm。我们选用美国MAG数控车铣中心机床 (回转工作台直径2 m,工作台载重15 t,Z轴高度为2 m,X轴单向移动距离为1600 mm),采用车削的加工方法,表面粗糙度值达到了Ra=0.2 μm。

在工序安排上遵循粗、精加工分开的原则,并在粗加工后、精加工工序前进行时效处理,充分释放作用于工件上的夹紧力和切削力,待工件变形稳定后进行最终的精加工,防止粗加工变形过渡到精加工工序而产生尺寸误差、形位误差。

(2)刀具材料的选择 选择合适的刀具材料是加工出高精度零件的基础。双相不锈钢ASTM A182 F51这种材料的难加工特性,要求刀具材料应具有耐热性好、耐磨性高、与被加工材料的亲和作用小等特点。目前常用的刀具材料有高速钢和硬质合金。经反复试验得出的结论是:硬质合金更适合加工该材料。我们选择了涂层硬质合金材质,基体为强度、韧性比较好的超细晶粒非合金物质,涂层为耐磨耐高温的AlTiN材料。

(3)刀具几何参数的选择 前角:根据前述该材料的难加工特性,在保证刀具有足够强度的前提下,选用15°~25°比较大的前角,这样不仅能够减小被切削金属的塑性变形,而且可以降低切削力和切削温度,同时使硬化层深度减小。

后角:加大后角能减小后刀面与加工表面的摩擦,但会使切削刃的强度和散热能力降低。后角的合理值取决于切削厚度,切削厚度小时,宜选较大后角。我们取10°~20°(精加工) 或6°~10°(粗加工)。

主偏角、副偏角:减小主偏角可增加刀刃工作长度,有利于散热,但在切削过程中使径向力加大,容易产生振动,取主偏角45°~75°,若机床刚性不足,可适当加大。副偏角取8°~15°。为了增强刀尖强度,应磨出0.5~1.0 mm的刀尖圆弧。

刃倾角:为了增强刀尖强度,刃倾角取-8°~-3°,断续切削时取 -15°~ -5°。

另外比较重要的一点是采用周边磨削刀片。对刀片双面的周边和外形进行磨削,使刀具能在很大的剪切力作用下进行切削,较好地减小使切削力增大和切削温度升高的摩擦力。经周边磨削的切削刃,可保留一个仅有0.0005 in宽的刃带,为普通只经压制的刀片切削刃刃带宽度的1/5~1/3,用这种刀片能加工出较理想的零件表面粗糙度。

(4)切削用量的选择 刀具材料和几何参数确定后,切削用量的选择对产品加工质量、生产效率和刀具寿命起着决定作用,对于该材料,宜采用中低速50~80 m/min切削。我们最终选择的切削用量如下。半精车:切削速度50 m/min,进给量0.3 mm/r,背吃刀量0.3 mm;精车:切削速度80 m/min,进给量0.1 mm/r,背吃刀量0.1 mm,多次加工以去除表面硬化层;超精车:切削速度80 m/min,进给量0.05 mm/r,背吃刀量0.1 mm。

4.结语

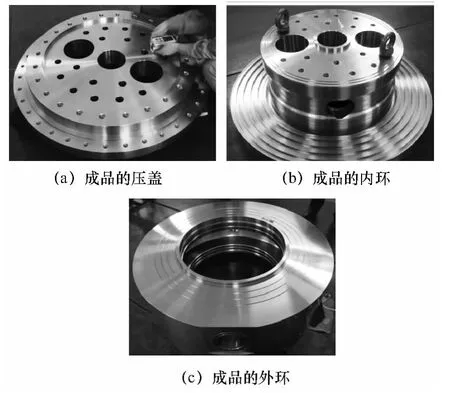

流体旋转头的难加工件主要有压盖、内环和外环,虽然它们的材料ASTM A182 F51在不锈钢中切削性能最差,具有加工硬化严重、切削力大、切削热高、导热系数低、易粘刀及易磨损刀具等特点,且精度要求极高,但通过我们的深入研究、创新试验、刻苦攻关,终于加工出经三坐标仪和粗糙度仪检测完全合格的零件并按期交货,深得用户满意。如图2所示是加工出的成品的压盖、内环和外环。

通过该试制加工任务的圆满完成,我们摸索出了一套利用我公司现有设备加工目前还依赖进口的流体旋转头的工艺方法,为我公司开拓海工产品市场奠定了坚实的基础。

图2