选化复合工艺在沉镍金加工中问题探讨

2014-01-13杨卫峰

杨卫峰

(天津普林电路股份有限公司,天津 300250)

1 前言

在PCB生产中,表面涂饰复合工艺大体分为以下几种:沉镍金+选择镀金工艺,选择沉镍金+OSP工艺,选择沉镍金+HASL,选择镀镍金+ HASL等。选择性沉镍金称“选化板”,就是对产品焊盘进行局部沉镍金。在众多的复合工艺中,选择沉镍金+HASL工艺,既解决了因垂直喷锡造成焊盘吹不平整缺点,又能继承了HASL可焊性的优点;其次,在保存周期上,又优于其它的复合工艺。在目前IC 的集成度越来越高,IC脚也越多越密形式发展下,此种工艺凭借于其优越的性价比,越来越受到客户的青睐。

但是,此种工艺在加工的制程中给生产带来了很大的不便,在这里主要结合我公司在沉镍金制程加工中出现的问题进行讨论。

1 选化板生产流程介绍

下料+………沉铜+全板镀铜+……。丝印印湿膜+……图形转移贴膜+对板+曝光+显影+选择沉镍金+去膜+……。

2 问题描述

选化板生产流程:下料+……沉铜+全板镀铜+……丝印印湿膜+……图形转移贴膜+曝光+显影+选择沉镍金+ 去膜+……。

问题一:选择沉镍金产品在沉镍金的制成中出现板边“无镍层沉积”或“镍厚度薄”(图1),此种情况直接影响到金槽寿命以及产品质量。

问题二:金盘面“凹坑”现象(图2)。

3 问题分析及改善

图1 跳镀

图2 凹坑

3.1 问题一:板边“无镍层”或产品“镍薄”

对板边“无镍层”或是产品“镍薄”此种现象原因主要有以下几点

原因一:镍槽药水比例失调。沉镍反应属于表面自我还原反应,主要包括镍离子、次磷酸氢钠、OH-离子,有机添加剂、络合剂、加速剂、稳定剂等。镍药水提供电子,产品吸收电子,若是槽液中稳定剂含量过高,导致药水的选择性增加,不容易提供电子,导致还原反应无法进行,使得出现“跳镀”。还原剂含量过高使得槽液进行自我反应,使得产品出现“跳镀”

措施:验证镍槽内NPR-D剂在镍槽的含量。

验证条件:每隔20 min进行取样分析,开缸标准为3 ml/L,时间段:2 h(更换碳芯间隔),以更换碳芯后添加500 mlNPR-D循环5 min开始取样。 从分析的数据可以看出,经过2 h生产后,镍槽药液NPR-D含量为3.4183 ml/L,消耗大约为1.0 ml/L,总共消耗400 mlNPR-D

结论:目前线体生产条件,每2 h添加NPRD500 ml,因此,药槽中的NPR-D含量不会影响药液的稳定。

原因二:活化效果不良。产品在镍槽的反应分为两步:第一步,镍离子在钯层进行还原反应;第二步:镍离子覆盖钯层之后,镍作为表面催化剂进行还原反应。因此,若是铜面活化钯不良,将直接影响镍层的沉积,可能出现“镍薄”,“跳镀”

措施:(1)提高活化槽温度:由原来的28 ℃控制提高到30 ℃;(2)将活化液浓度提高至工艺上限;提高活化时间。通过跟踪,在生产过程中(镍槽1.5MTO左右出现板边“无镍现象”);(3)通过分析,对沉镍金制程流程进行更改,原来制程:……+活化+酸洗+水洗+水洗+沉镍+……;

更改后制程:……+活化+水洗+水洗+沉镍+……。

此次流程更改,将活化后酸洗取消,目的是增强铜面钯的活性,能够与镍最初进行迅速反应。跟踪镍槽每个周期(0、0.5MTO、1.0MTO、1.5MTO、2.0MTO、2.5MTO、3.0MTO、3.5MTO ,在此过程中,一直生产选化板),在2.5MTO~3.0MTO时,出现板边“无镍”现象。但是相比之下,此种流程有效的改善了选化板加工。

结论:通过更改沉金流程能够有效的改善选化板加工,降低缺陷产生。

原因三:镍槽有机污染,使得活性降低。

镍槽中含有有机物的源头为干膜,此干膜的溶出直接影响沉镍金产品的质量,对此进行验证。

措施:(1)验证干膜对药液的影响,验证镍槽不同周期、在干膜溶出量的增加药液内有机物含量的变化以及表面金、镍厚度的变化(如图3、图4)。

图3 干膜溶出量与金层厚度

图4 干膜溶出量与镍层厚度

结论:随着镍槽寿命的增长,干膜的溶出逐渐增强,镍的沉积速率越来越低。因此,影响镍槽活性主要为干膜溶出。

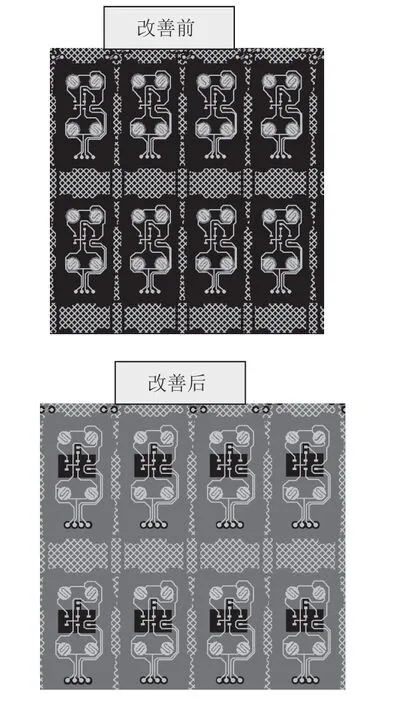

根据以上的分析结果,干膜对药液的影响相当严重,因此,根据流程,重新对二次图转干膜进行设计如图5。

图5 干膜图形设计改进

(2)对目前碳芯进行验证

对有机物的去除主要使用碳芯定时过滤,碳芯的过滤效果直接影响药液的稳定性。对现场的过滤芯进行验证。经过循环过滤后,过滤芯黑色胶片已经脱落或是完全掉落,此种现象直接影响其吸附效果,其次,粘结胶对药液的影响相当大。对于这种现象,通知材料供应商进行改善。

结论:经过改善之后,没有出现板边“跳镀”或“无镍”现象,镍槽状态正常,产品厚度能够合格。

问题一小结:通过以上的验证及改善,产品板边“跳镀”主要是由于槽内有机物含量过高,影响镍槽活性。板面干膜覆盖量大,造成药液中有机物含量增加。其次,从碳芯状态看来,过滤芯不能有效地吸附槽内干膜的溶出造成。根据以上现象,通过改善产品设计、沉金制程,供应商对碳过滤芯进行改善,此种缺陷已经消除。

3.2 问题二:金盘面“凹坑”

金盘表面出现凹坑,均匀的分布在焊盘表面,经过对缺陷的切片分析,凹坑部位的镍层厚度为2.47 μm,正常镍槽厚度在5 μm ~ 7 μm,相差3 μm ~ 4 μm;且状态如球形。因此,对以下状态进行排查。

(1)线体所有的震荡、循环进行检查,微蚀/酸洗、镍槽循环及震荡均合格。

(2)镍槽内异物引起(炭粉泄露)检查过滤机过滤状况,生产选择沉镍金产品,按照工艺规定,每隔2 h进行对碳芯更换1次(目的:有效的去除因干膜影响产生的有机物)。检查结果发现黑色胶皮几乎脱离,此种情况很可能会造成炭粉的脱落。因此,再对药水进行棉芯过滤,棉芯上有黑色物质,利用SEM/EDX分析棉芯附着的“黑色”物质成分为碳。如图6可看出,炭粉与镍产生了共沉积,在金盘边缘与表面都出现不同缺陷状态。

图6 镍槽内炭粉影响

引起金表观缺陷的主要为碳芯的炭粉泄露造成,因此要求材料供应商进行改善。改善后的碳芯进行对药液循环过滤后,再用棉芯进行对药液2小时过滤已无炭粉泄露。

问题二小结:通过分析确认,“金盘凹坑”产生是由于炭粉泄露造成。

4 结论

(1)造成板边“无镍层”或产品“镍厚度薄”主要是由于药液被干膜(有机物)溶出,镍槽药液受到污染;其次,碳芯不能有效地去除药液中的有机物,影响了镍槽的稳定性。

(2)造成“金盘面凹坑”是由于碳芯炭粉泄露在镍槽药液中所导致。

影响缺陷产生的因素是多方面的,但是只要我们做到“清洁”生产,产品质量才能得到保证,工艺才能够稳定。