一种PCB电镀铜颗粒成因及机理分析

2014-01-13郑凡

郑 凡

(广州杰赛科技股份有限公司,广东 广州 510730 )

在PCB电镀生产过程中主要缺陷有以下几种,铜粒,凹痕、凹点、板面烧焦、层次电镀、表面氧化等;在这几种表面缺陷中铜粒的影响极为严重,且难以修理和返工。现对全板硫酸铜电镀后出现的一种有规律的板面铜颗粒的产生原因,及其反应机理分析,以便解决此类问题。

1 铜颗粒影响因素

1.1 问题描述

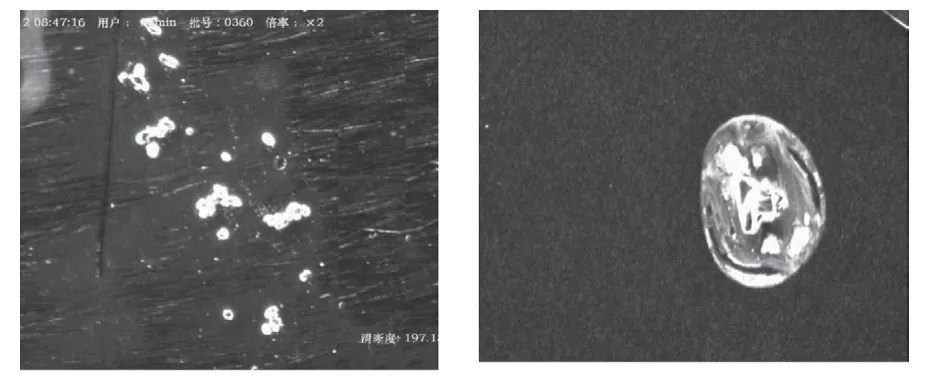

缺陷图1的镀铜缺陷分析,不良处铜颗粒的分布具有一定的规律成条状分布,不是整板随机分布。

图1 板镀铜颗粒切片分析

1.2 生产中板面铜粒产生的因素

(1)化学镀铜工艺可能引起的板面铜粒。化学镀铜流程中若有某个参数出现偏差都有出现铜颗粒的可能,除板面氧化造成的以外,一般在板面上分布较为均匀,规律性较强,且在此处产生的污染无论导电与否,都会造成电镀铜板面铜粒的产生.

(2)板镀工艺可能引起的板面铜粒。酸铜电镀铜缸造成板面铜粒的原因大概归纳为几方面:

①槽液参数维护方面,包括硫酸含量过高,铜含量过低,槽液温度低或过高,特别没有温控冷却系统的工厂,此时会造成槽液的电流密度范围下降,按照正常的生产工艺操作,可能会在槽液中产生铜粉,混入槽液中。

②生产操作方面主要打电流过大,夹板不良,空夹点,槽中掉板靠着阳极溶解等同样会造成部分生产板电流过大,产生铜粉掉入槽液,逐渐产生铜粒故障。

③物料方面主要是磷铜角磷含量和磷分布均匀性的问题;生产维护方面主要是大处理,铜球添加时掉入槽中,碳处理时阳极清洗和阳极袋清洗不好,存在一些隐患。碳处理时应将铜球表面清洗干净,并用双氧水微蚀出新鲜铜面,阳极袋应先后用硫酸双氧水和碱液浸泡,清洗干净,特别是阳极袋要用5-10微米间隙PP滤袋。

导致此类缺陷影响因数中沉铜过程和电镀铜缸的异常关系较大。

2 试验部分

2.1 试验流程设计

PCB从沉铜到板镀之间的主要流程如下;

薄板架上板→沉铜→水洗→除油→水洗→酸浸→板镀

板镀有两种电镀方式;电镀一次镀够和正常板电镀。电镀一次镀够板和正常板在流程上的主要区别是一次镀够板采用电镀薄板架方式上板,根据流程进行模拟对比试验,找出产生问题的原因。

2.2 根据流程设计正交试验

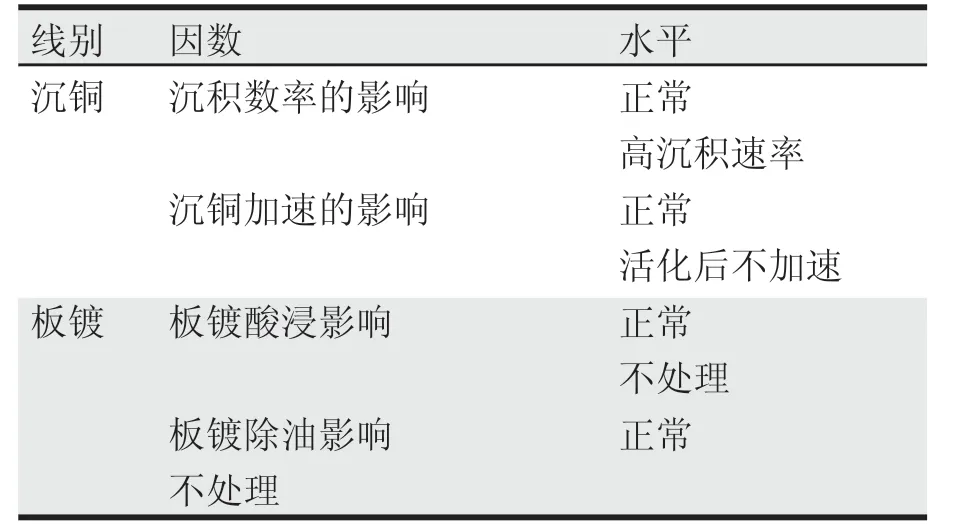

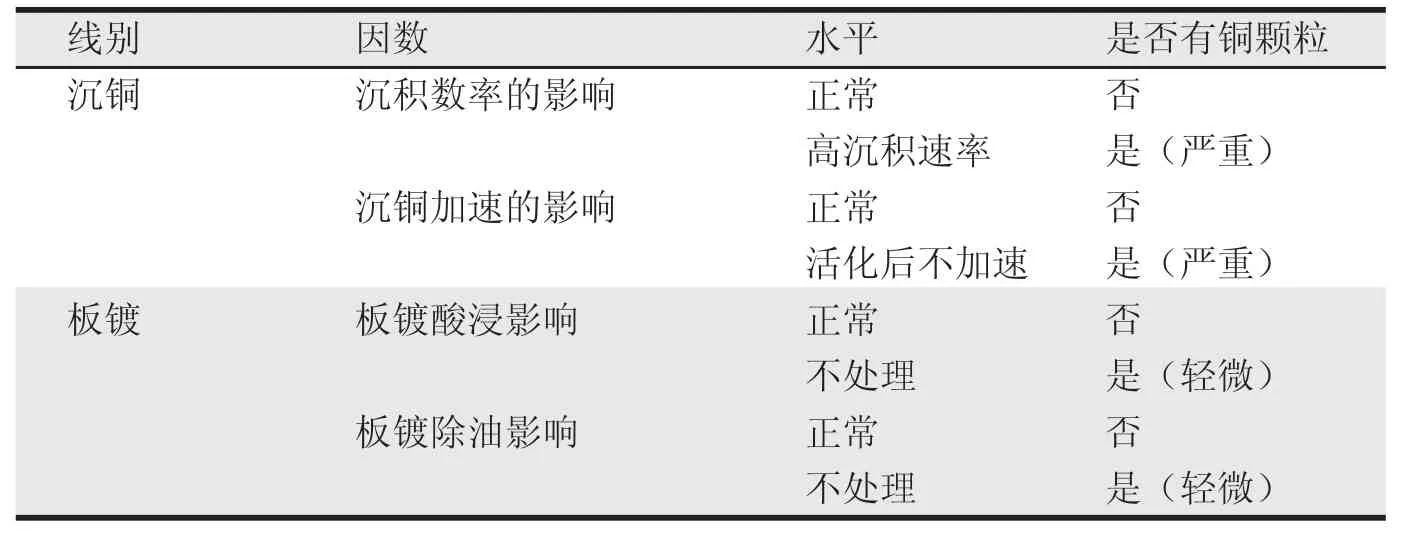

(1)沉铜和板镀流程正交试验(表1),找到造成板面粗糙的主要原因。

通过以上4因数2水平的正交试验,试图找出导致电镀铜颗粒的最大影响因数,再现铜颗粒产生的原因。

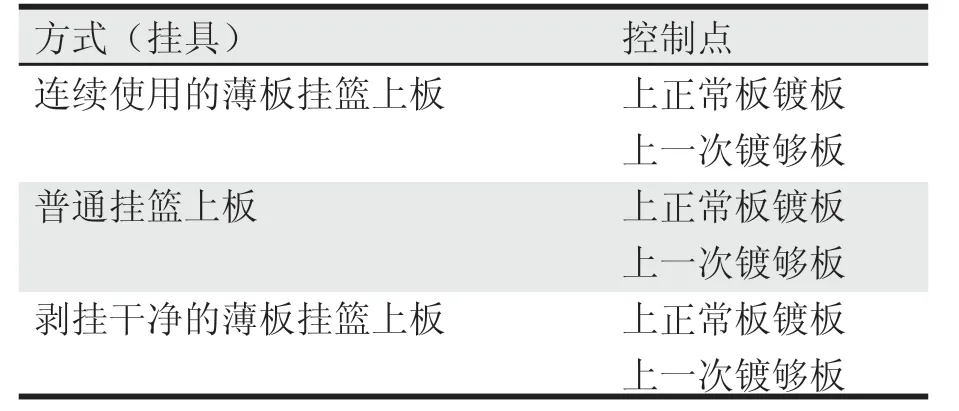

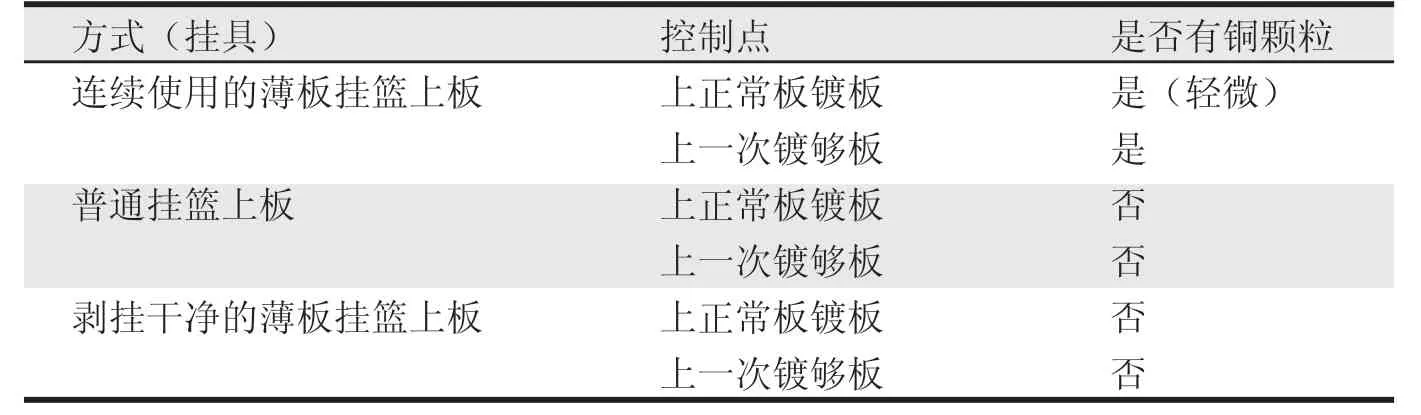

(2)板镀用挂具差异的正交试验(表2)

表1 因数正交试验

表2 挂具层别试验

通过以上实验中层别出来的显著影响因数对两种上板方式层别出进一步的原因。

2.3 镀层检验

采用金相显微镜观察铜面的表观状况,识别出铜颗粒的结晶大小及颗粒的严重程度。

通过水晶胶切片在高倍显微镜下观察铜颗粒内部形态以及形成时间。

3 结果与讨论

3.1 因素正交试验结果

表3 因数正交试验结果

从表3可以看出通过异常放大后的实验都有铜颗粒的产生,但是从以上不良点分布看和本文所要阐述的问题不一致,呈无规律分布,严重程度上看沉铜影响因素较大。

3.2 挂具层别试验结果

以表4可以看出连续使用的薄板挂篮生产的一次镀够的板有和本文所阐述相同的缺陷.

表4 挂具层别试验结果

3.3 试验结果分析

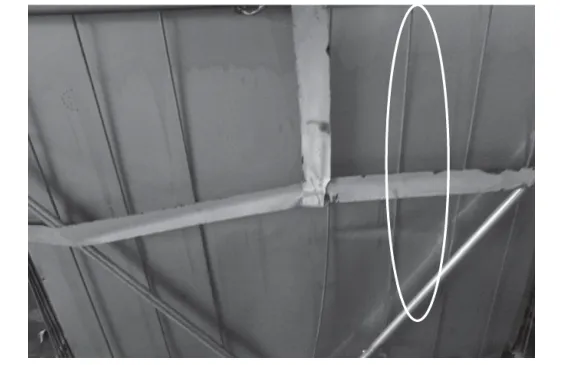

综合以上分析,将生产控制点全面排查后,发现在生产薄板(一次镀够板)所使用的沉铜挂篮和板镀在挂篮上隔离线对应的板面上都有挂篮印,板镀后板面的铜粒也基本上是一条一条的分布(图2)。

图2 薄板挂具上板示意图

从图3中切片看铜颗粒中无任何杂质。

图3 板面颗粒状况

以上结果总结具有以下特点:

(1)铜粒形态基本上都是一条一条的,有规律性。

(2)铜粒内未包裹杂质,碳粉等污染物,为实心铜粒。

(3)问题板基本上都是要使用薄板挂篮生产的。

机理分析:在沉铜槽中会出现化学镀铜浴的分解,有时被认为是“触发”作用,它是从化学镀铜浴内快速镀出铜造构成的。其本质上是因铜的还原反应已失去控制,一旦开始就难以停止;其最终结果是镀槽上都镀上了铜。在使用未及时剥挂的沉铜挂篮生产时,由于多次使用,挂篮上特氟龙材质的隔离线上会累积更多的活化液 ,在线的附近就会形成一个区域性的“触发”现象,使得化学镀铜层触发分解而附在这些部位的上面;由于快速的沉积也使得这些地方上沉积的铜层松散,而且有细微毛刺和凸起,电镀时就会放大而形成铜粒。

这一反应机理假设可以解释试验事实:铜粒形态是有规律的;铜粒内未包裹杂质,为实心铜粒。

预防措施:

(1)保持沉铜槽药水活性,使其维持在正常沉积速率范围内。

(2)挂篮需要依照使用次数,规定剥挂(使用硝酸浸泡)的频率。