炭素及石墨制品混捏成型沥青烟全流程高效吸附技术研究与推广

2021-04-06袁永健陈丽新张海龙

袁永健,陈丽新,张海龙

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

炭素及石墨制品混捏成型工段生产的配料环节中均会使用高温的液体沥青作为粘结剂[1],沥青烟气中含有多种多环芳烃(PAHs),其中的苯并芘、苯并蒽、咔唑等多环芳烃类等有机物多为致癌和强致癌物质[2]。混捏成型工艺生产过程中产生沥青烟的设备多且配置分散,排烟支管长达数十米,且由于沥青烟气中混有炭粉、水蒸汽,极易造成排烟管道、净化设备堵塞直至净化系统功能丧失。净化系统排烟功能失效后沥青烟充斥混捏成型车间厂房,极大危害了车间一线员工的身心健康,对企业形象造成不良影响。

研发炭素及石墨制品混捏成型沥青烟全流程高效吸附技术和专用设备应用于沥青烟气治理,彻底解决了混捏成型沥青烟气治理难题,该技术已达到国内领先、国际先进水平。

1 混捏成型沥青烟气治理技术

针对混捏成型沥青烟气治理,目前炭粉吸附净化、干式电捕净化及蓄热式焚烧炉焚烧净化三种净化技术应用比较普遍。下面简单对三种主流技术进行介绍。

1.1 炭粉吸附净化技术

国内从上世纪80年代引进了多套上炭粉吸附净化系统(青海铝厂是80年代引进的)。在此净化系统中,生制品制造的原料之一的细焦粉末(石油焦粉或针状焦粉,俗称“炭粉”)被用于吸附烟气中的沥青烟,吸附净化反应完成后,布袋除尘器将吸附沥青烟气后的炭粉分离出来再返回工艺流程用于产品的生产。现阶段世界上绝大部分的炭素厂采用炭粉吸附净化技术处理混捏成型工段产生的沥青烟气。

但是,采用该技术的沥青烟净化系统普遍存在堵管、净化效率较低的问题。目前国内采用该技术的净化系统故障率较高,多数处于瘫痪、或半瘫痪状态。

1.2 干式电捕净化技术

干式电捕沥青烟净化系统比较简单,适用于 “炭粉”供应量不足,无法使用“炭粉吸附净化技术”的场合。

干式电捕净化技术是利用电捕焦油器高压电场将烟气中沥青烟电离后,荷电的沥青烟微粒在电场力的作用下运动至收尘极极板,从而将烟气中的沥青烟分离出来达到净化的目的。但是,由于混捏成型工段沥青烟温度较低,粘结在极板上的焦油清理困难,严重影响电捕的净化效果,难以满足现阶段日益严格的排放需求。同时,干式电捕净化系统由于其净化原理的局限,会产生液态的焦油、粉尘和水的混合物。由于分离、回收利用困难,会对环境造成二次污染。所以,一般不推荐使用电捕处理混捏成型工段沥青烟气[3]。

1.3 蓄热式焚烧炉焚烧(RTO)净化技术

蓄热式焚烧炉(RTO)是一种用于处理中低浓度挥发性有机烟气的节能型净化设备。其基本原理是将有机烟气加热到约800 ℃左右,使烟气中的碳氢化合物燃烧变成二氧化碳和水蒸气后排至大气。

此净化技术最大的优点在于它不产生任何二次污染物,净化效率非常高,对沥青烟气中所有有害物均能净化处理。并且由于内置烟气热量回收模块,所以燃料耗量比较“直燃式”焚烧炉低了很多,系统运行费用相对较低(但燃料消耗带来的运行费用仍远高于炭粉吸附净化系统),但是,RTO处理方式仍然没有解决因为沥青粘接堵管造成系统失效的问题。

笔者认为,如果解决不了前端排烟管道堵管的问题,工艺流程产生的沥青烟无法排除、收集,无法进入净化设备进行处理,仍然散逸在车间中,RTO处理技术还是很难在此工况下成功应用。实际工程中,也有采用“炭粉吸附净化+RTO焚烧”联合使用的案例,但是由于投资、运行成本过高,无法推广。

2 传统炭粉吸附净化系统的技术特点

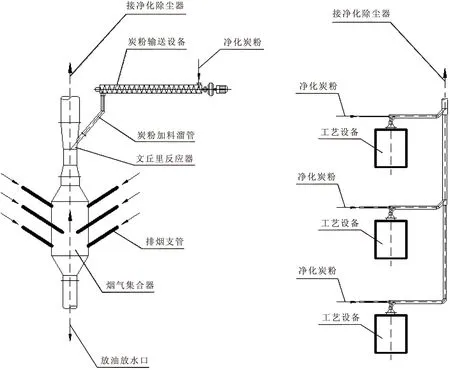

混捏成型工段沥青烟气炭粉吸附净化技术最大的优点在于它利用生产原料作为吸收剂,吸附沥青后终产物仍可返回工艺生产,不额外产生外排的废弃物,且净化系统投资少、运行费用较低[4]。图1为典型的传统炭粉吸附“黑法”净化技术的工艺流程图。

图1 传统炭粉吸附“黑法”净化技术工艺流程图

图2 净化集气下降造成的烟气弥散到车间/焦油堵塞管道

传统炭粉吸附净化技术是将沥青高位槽、沥青秤、糊料混捏机、糊料冷却机、成型机等设备产生的沥青烟气通过排烟支管汇集到排烟干管底部的烟气集合器,烟气中的部分液态焦油可在烟气集合器中冷凝,然后排至下方的废焦油桶中;烟气经过集合器冷凝后进入上方的文丘里反应器,在文丘里反应器合适位置加入吸附剂炭粉,炭粉在文丘里反应器内与沥青烟气混合进行吸附反应。从文丘里反应器加入的净化炭粉后直至净化除尘器滤袋表面的滤饼层为净化系统的吸附反应区域。经过炭粉吸附净化后的烟气通过烟囱排放,净化后炭粉在净化除尘器中分离出来并返回工艺生产。从上述流程来看传统炭粉吸附“黑法”净化技术也是通过炭粉吸附将沥青烟气净化,只要保证净化炭粉的投入量是可实现净化目标的,但对多个项目的调研中发现,实际运行情况就不容乐观,因为其技术本身存在如下问题。

(1)混捏成型车间每条工艺生产线产生沥青烟的设备多达10台或更多,排烟点在10~20个左右,每点的排烟支管管径在Φ100~Φ350 mm之间,这些小管径的排烟支管由于散热面积大,增加了沥青烟气的冷凝速度,此外如混捏机还会在初期的干混阶段产生较多的干粉,在此情况下排烟管道很快就因为沥青焦油的凝结及粘接炭粉而堵塞。管道堵塞是造成传统“黑法”净化效果不佳的最根本的原因。

(2)由于传统技术在反应器前焦油凝结、粘接问题客观存在,所以必须在系统上设置大量的检查口、清理口;同时,为了便于清理,排烟支管一般设计成法兰联接;为了排放凝结的焦油,管道低点和烟气集合器下部必须设置放油口。由于上述检修口、清理口、法兰联接位置、放油口等漏风点的存在,造成系统温度失控,加剧了沥青烟的凝结,加速了系统堵塞的问题。

(3)传统炭粉吸附“黑法”净化技术是从工艺配料系统取净化用炭粉,然后将炭粉通过螺旋输送机和溜管直接将炭粉投入烟气集合器上部的文丘里反应器中,利用烟气的流速将炭粉带走,在此过程中炭粉与烟气混合完成对沥青烟的吸附净化。该方案有两个缺陷,首先是加入的净化用炭粉采用自然投料方式断续加入烟管,这就造成净化炭粉与烟气的气-固两相流不能充分连续混合、接触、反应,部分炭粉已经吸附过饱和,部分炭粉还未与烟气接触,净化后炭粉成团且净化效率较低。第二,从反应器到除尘器距离过短,吸附剂炭粉和沥青烟反应接触的时间无法保证。由于炭粉对沥青烟的吸附效率不高,无法对除尘器滤袋实现有效的保护,沥青烟会粘接、浸润进而堵塞除尘器滤袋,最终造成除尘器失效。

3 混捏成型沥青烟全流程高效吸附技术

针对传统炭素及石墨制品混捏成型沥青烟气净化系统存在的问题,研发人员调研了国内大量的炭素企业生产一线,对系统存在的问题进行汇总、分析,创造性的提出了“沥青烟全流程高效吸附”的方式。采取各点击破的原则,将传统的炭粉吸附“黑法”净化系统存在的问题逐一攻破。

(1)提出将净化用炭粉多点、排烟管道源头加入的工艺路线。炭粉在沥青烟产生的源头位置就将沥青烟吸附净化,可以解决支管管道的堵塞问题。此外,在排烟支管的起始端加入炭粉后炭粉本身具备的琢磨能力也可将烟管中粘接的冷凝焦油冲刷,实现“自清洁”功能。

(2)减少系统漏风,避免管道堵塞。由于实现了沥青烟的沿程吸附,系统不会产生液态焦油,传统净化系统上必须设置的检查口、清理口、放油口不再需要,保证了系统密闭,克服了传统技术由于漏风造成的系统温度失控、焦油凝结堵塞系统的问题。

(3)从源头位置加入吸附剂,炭粉和沥青烟气的反应时间大大增加,进一步保证了系统的净化效率,同时也保证了后端除尘器等设备的安全。

4 关键技术研究

针对传统炭粉吸附“黑法”净化技术存在的上述问题,技术团队采取了“总体改进、分项技术攻关”的思路,研发了多项新技术,分项克服传统技术的不足。

4.1 炭粉自清洁管道防堵塞技术

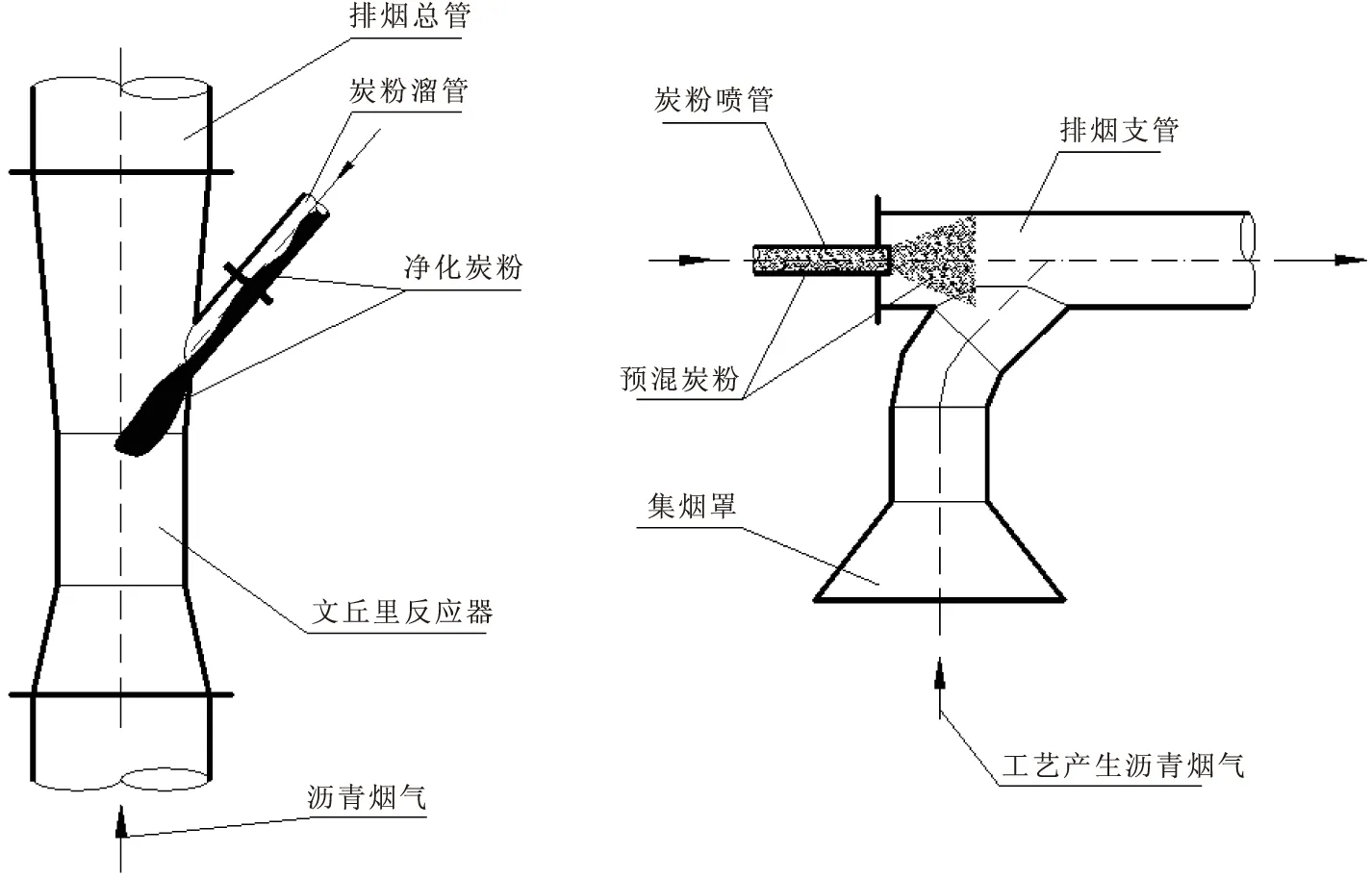

为解决传统炭粉吸附净化技术存在的堵管问题,研发人员充分利用炭粉的高效吸附性能,创造性的提出最重要一个净化技术炭粉“自清洁-管道防堵”净化技术,图3即为其净化工艺路线与传统炭粉吸附净化工艺路线的区别。

图3 传统净化系统炭粉投料原理图/炭粉自清洁、管道防堵技术原理图

炭粉“自清洁-管道防堵塞”技术利用净化炭粉的大比表面积和强吸附的性能,将净化用炭粉加入产生沥青烟的设备或工位排烟支管的起始端,即沥青烟气收集后即加入净化炭粉,让炭粉第一时间将沥青烟气吸附净化,排烟管道的沿程将不会出现焦油和水蒸气冷凝的现象发生;此外,在排烟支管的起始端加入炭粉后炭粉本身具备的琢磨能力也可将烟管中粘接的冷凝焦油冲刷,实现“自清洁”功能[5]。同时,炭粉将在排烟管道壁面形成一层“薄粉膜”,由于炭粉本身就属于自润滑材料,将会使净化系统的沿程阻力降低,经过多个工程实践证明:净化系统在投入炭粉后系统的总阻力比不加炭粉时降低了500~700 Pa,系统阻力的降低一方面可改善集气效率,另一方面也节约了风机的能耗。

由图3可看出净化系统通过净化工艺路线的重新设计实现了净化炭粉从沥青烟气产生的源头位置就开始对沥青烟气净化,炭粉并在沿程对管道自清洁,解决了传统炭粉吸附“黑法”净化技术存在的沥青烟在排烟支管冷凝、焦油堵塞支管的问题,也解决了烟气中的冷凝水和焦油在管道跑冒滴漏的问题。

某碳素厂使用该技术5年,排烟支管仍旧保持较好的光洁度,未发生焦油堵塞,系统的集气效率未发现明细衰减。

4.2 沥青烟多排放点炭粉分料工艺调控技术

炭粉是混捏成型沥青烟气净化使用的吸附剂,炭粉的加入量直接影响到净化效率,也是净化系统是否能安全稳定运行的首要保障,炭粉加入量过少会造成沥青烟不能彻底吸附净化,还存在将净化除尘器滤袋堵塞的风险;炭粉的加入量过多有可能会使净化系统堵料,同时也加大了系统的阻力和管道的磨损。

为了满足本净化技术在多个沥青烟产生的“源头”位置加料的要求,提出了沥青烟多排放点炭粉分料工艺调控技术,即采用多种手段对净化系统加入的炭粉进行计量和多点分料,具体做法为对加入净化系统的总炭粉量采用精准计量手段,并对加入净化系统的每个位置的炭粉均可调节的手段, “多点分料”的控制原理图如图4所示。

图4 净化炭粉多点分料图

本净化系统除了对加入的净化炭粉总量控制外还对每个加入点的量进行控制,净化系统根据产生沥青烟的工艺设备和工位的不同加入的炭粉量也不同,并可根据实际运行情况实时调整,这种加料方式即可满足净化的需要也可减少炭粉对管道的磨损。

4.3 炭粉稀相预混自动均喷技术

炭粉吸附净化系统运行高效的根本在于:吸附剂与吸附质充分混合,对于本系统来说就是要解决沥青烟与炭粉的气-固两相混合问题,图5是传统炭粉吸附净化技术与净化炭粉稀相预混自动均喷技术的对比。

图5 传统净化系统炭粉投料与“炭粉稀相预混-自动均喷”技术示意图

由图5可看出,净化炭粉稀相预混自动均喷技术的原理与传统的炭粉吸附“黑法”净化技术采用单点自然投料方式存有本质上的区别,炭粉 “稀相预混-自动均喷”技术将空气与炭粉预混后的炭粉输送至主要产生沥青烟的设备及工位,如:混捏机、冷却机、糊料输送及成型工位等产生大烟气量、且沥青烟浓度较高的位置;除此之外加料方式也摒弃了传统的溜管自然加料,而是采用专利设备,首先将净化炭粉与空气预混,然后利用气力输送的喷射加入。保证了吸附剂炭粉与沥青烟气的充分混合和接触,从而保证了净化系统的高吸附净化效率。

5 推广应用情况与综合效益

混捏成型沥青烟气全流程高效吸附净化技术的工业化应用已涵盖了石墨炭素行业中铝用阳极、阴极及钢铁行业石墨电极等各种主流产品的生产。

本技术投入运行后经第三方检测机构检测,排放指标如下:

(1)颗粒物:<7.8 mg/Nm3

(2)沥青烟:<7.2 mg/Nm3

(3)非甲烷总烃(VOC):<1.7 mg/Nm3

该技术不仅在排放指标上优于中国及欧盟现行的各项排放要求,且在使用5年的时间里排烟效果未发现明显衰减,排烟管道未出现堵塞,主体设备运行状况良好,其运行稳定性得到进一步验证。

6 结 论

(1)混捏成型炭粉吸附沥青烟气全流程高效吸附净化技术在“炭粉自清洁管道防堵塞技术”、“沥青烟多排放点炭粉分料工艺调控技术”、“炭粉稀相预混自动均喷技术”等方面作了改进,解决了传统沥青烟炭粉吸附技术存在的一系列问题。经过5年多的推广应用,该技术在石墨炭素行业多种产品生产工艺中应用均取得了很好的应用效果。该技术解决了困扰炭素及石墨制品混捏成型近二十年的“痛点”问题,很大程度上改善了一线生产员工的工作环境,提升了石墨炭素企业的形象,社会效益显著。

(2)相对传统技术,本技术由于在诸多方面作了改进,从净化机理(主要体现在吸附剂特性、反应时间和反应温度)还是净化手段来说均可对烟气中的苯并芘有效地净化。下一步将结合本技术的应用,把炭素及石墨制品混捏成型沥青烟气中苯并芘的净化研究作为下阶段的工作重点,力争通过净化工艺的进一步改进能实现苯并芘的达标排放。