炭粉骨架构建对气浮污泥浓缩脱水的影响

2024-03-08汪东东李荣寨

汪东东,李荣寨

(杭州传化精细化工有限公司,浙江 杭州 311215)

0 引言

水厂运行过程中会产生大量含水率极高的污泥通常为90%以上,污泥散发有臭味、易腐败、不稳定等特点。若不加处理任意排放,将造成严重的二次污染[1]。目前,国内污水处理厂一般采用聚丙烯酰胺(PAM)、环氧氯丙烷二甲胺共聚物等阳离子高分子絮凝剂,聚合硫酸铁、聚氯化铁、聚合氯化铝等无机絮凝剂或者有机无机絮凝剂联合使用等化学方式提升污泥浓缩效果,降低污泥含水率,在一定程度上实现了污泥减量化,但没有彻底解决污泥滤水通道问题。而物理调理剂煤质炭粉本身不具有絮凝性能,是利用煤质炭粉的吸附作用改善污泥絮凝,在污泥中形成透水、刚性的晶体结构,在沉降浓缩脱水过程中起到骨架结构作用使污泥保持较高的渗透性[2-3]。通过聚丙烯酰胺(PAM)吸附架桥网捕能力进一步增强一次污泥浓缩效果,减少后续二次脱水能源消耗,提高污泥的热值,增加二次浓缩污泥资源化利用价值。

本实验以浙江某工业园区内印染废水深度处理工艺段—高效浅层混凝气浮段污泥为研究对象。园区内气浮污泥现有处理工艺为重力浓缩法,将化学混凝产生的化学污泥浮渣通过重力作用使泥水实现完全分离(水力停留时间HRT: 4 h),一次浓缩污泥再通过管道输送至卧式离心机进行二次减量后,送至热电厂进行进一步处置。但污泥热值往往不高,给焚烧发电厂带来极大的能源消耗,还有燃烧不充分产生的二噁英等致癌物对环境的污染问题需要关注。本文着重论述了煤质炭粉增强聚丙烯酰胺絮凝沉淀工艺以提高污泥浓缩效果,为其后续工艺升级改造提供基础数据。

1 实验方案设计

1.1 实验装置

ZR4-6混凝试验搅拌机;1000 mL量筒;BSM220.4电子天平;电热恒温鼓风干燥箱;哈希DRB200消解器;SHZ-D(Ш)循环水真空泵;哈希DR1900分光光度计;哈希COD试剂。

1.2 实验材料

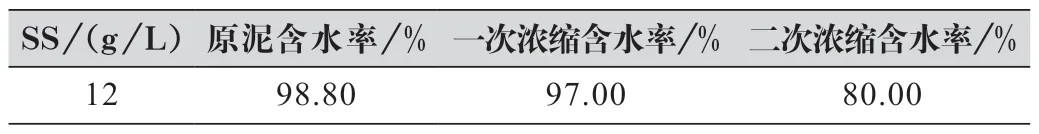

气浮污泥取自绍兴某污水处理厂深度处理段高效浅层气浮污泥,具体如表1所示。

表1 气浮污泥各项指标

实验药剂:聚丙烯酰胺(市售)、煤质炭粉(市售)。

1.3 实验方法

将气浮污泥倒入1000 mL混凝专用杯中,利用ZR4-6混凝试验搅拌机进行混合搅拌,先以300 r/min速度快速搅拌30 min,再以150 r/min搅拌20 min,最后以90 r/min缓慢搅拌10 min。搅拌完成后,将混合物倒入1000 mL量筒中。观察污泥絮凝效果、沉淀时间,通过哈希仪器测量上清液COD数据,借助抽滤、烘干手段分析泥饼含水率。

1.3.1 PAM不同投加量气浮污泥浓缩效果比较

往1000 mL污泥中分别加入不同量0.1%浓度PAM,按实验方法进行实验,结束后记录浓缩效果,观察矾花颗粒大小及上清液透明程度。

1.3.2 炭粉不同投加量气浮污泥浓缩效果比较

往1000 mL污泥中分别加入不同量炭粉,按实验方法进行实验,结束后记录浓缩效果,观察上清液透明程度,利用哈希设备检测上清液COD数据。

1.3.3 炭粉增强PAM气浮污泥浓缩效果比较

0.1 %浓度PAM与加入3 g/L炭粉的0.1%浓度复合PAM做对比实验,分别称取1000 mL污泥倒入混凝专用杯中,随后分别加入10 mg/L配制好的絮凝剂,按既定程序开始搅拌,结束后记录浓缩效果。同时观察矾花颗粒大小及上清液澄清状况,静沉30 min后取一定量上清液测定COD并做好记录。

为进一步分析比较,将炭粉在300 r/min速度快速搅拌时加入,0.1%浓度PAM在150 r/min搅拌加入,结束后记录浓缩效果,同时观察矾花颗粒大小及上清液澄清状况。如果炭粉在PAM之后加入,因搅拌速度不够,不能扩散开来,无法比对效果,故这里不做实验。

1.3.4 炭粉增强PAM泥饼含水率效果比较

往1000 mL污泥中分别加入一定量的PAM和炭粉增强后的PAM做对比实验,按既定程序开始搅拌,结束后将上述污泥在0.06 MPa真空度下进行抽滤脱水,将抽滤后泥饼称重后放入电热恒温鼓风干燥箱中,在103~105 ℃烘干至恒重,计算含水率。

2 分析方法

2.1 沉淀速率的测定

搅拌停止时,观察污泥沉降过程,待沉降高度从1000 mL下降到400 mL时,记录沉降时间即可得到沉降速率。

2.2 上清液COD测定

静沉30 min后,取2 mL上清液至哈希专用试剂管内,同步做空白。设置DRB200消解器温度为165 ℃加热2 h。消解完成后取出试管空冷至室温后,放入DR1900分光光度计内测量COD。

2.3 泥饼含水率测定

将定量滤纸和坩埚放入电热恒温鼓风干燥箱中,于103~105 ℃烘1 h左右,取出放入干燥器冷却至室温,称其重量。反复烘干、冷却、称量,直至两次称量差≤0.2 mg,记录滤纸和坩埚的总质量m1。将过滤后的泥饼连同滤纸和坩埚于电子天平中称量,记录总质量m2,再将其放入烘箱内,于103~105 ℃烘4 h左右,取出放入干燥器冷却至室温,称其重量。反复烘干、冷却、称量,直至恒重,记录质量m3。根据式(1)计算泥饼含水率:

式中:W为泥饼含水率(%);m1为滤纸和坩埚的质量(mg);m2为抽滤后滤纸、坩埚、泥饼的质量(mg);m3为烘干后滤纸、坩埚、泥饼的质量(mg)。

3 实验结果与分析

3.1 PAM不同投加量气浮污泥浓缩效果比较

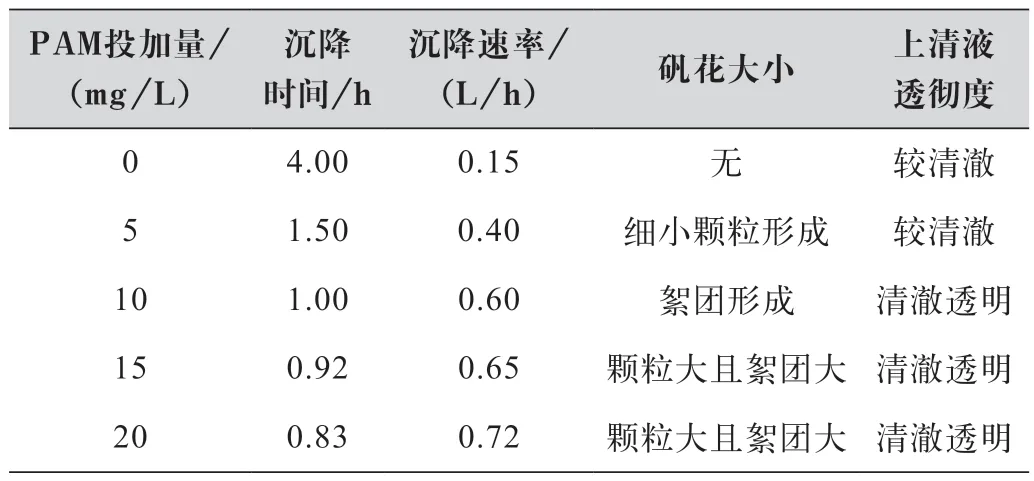

PAM不同投加量气浮污泥浓缩效果如表2所示。

表2 PAM不同投加量气浮污泥浓缩效果

由表2可知,随着PAM投加量的增加气浮污泥沉淀时间逐步缩短且以10 mg/L投加量为沉降速率的分割线,在10 mg/L以内时沉淀时间快速缩短,10 mg/L继续增加时沉淀时间开始平缓增长。所以,当PAM在10 mg/L时气浮污泥浓缩效果性价比最高。

3.2 炭粉不同投加量气浮污泥浓缩效果比较

炭粉不同投加量气浮污泥浓缩效果如表3所示。

表3 炭粉不同投加量气浮污泥浓缩效果

通过观察表3数据结果,可以发现气浮污泥浓缩沉降时间并不随炭粉的增加而有所变化,上清液透彻度也无明显变化,COD随炭粉增加而逐渐降低。分析原因是炭粉本身比重不大且颗粒较小,因此对沉降性能无影响。COD的降低则是因为炭粉自身丰富的微孔结构、巨大的比表面积,具有良好的吸附性能,通过吸附作用降低了气浮污泥上清液COD。从COD下降情况看,选定炭粉投加量为30 mg/L。

3.3 炭粉增强PAM气浮污泥浓缩效果比较

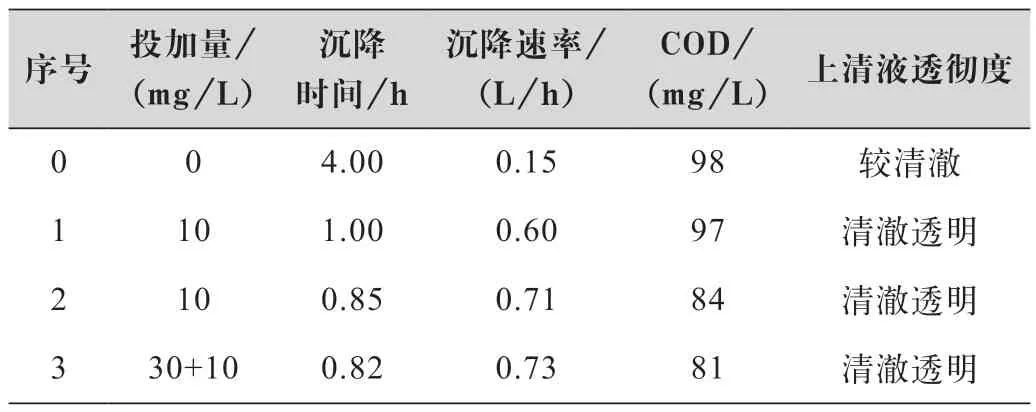

炭粉增强PAM气浮污泥浓缩效果如表4所示。

表4 炭粉增强PAM气浮污泥浓缩效果

分析表4实验结果数据发现,随着炭粉的加入气浮污泥浓缩沉降时间明显缩短,上清液COD也随之下降。依据实验组分析,加入炭粉、PAM后搅拌后,由于炭粉本身具有的巨大比表面积和PAM具有的吸附架桥网捕能力,形成了大量以炭粉-PAM为凝聚核的网状絮体结构,促进了气浮污泥的沉降和浓缩。每吨污泥花费PAM价格为0.3元,每吨污泥花费炭粉价格为0.09元(PAM按每吨30000元计算,炭粉按每吨3000元计算)。

3.4 炭粉增强PAM泥饼含水率效果比较

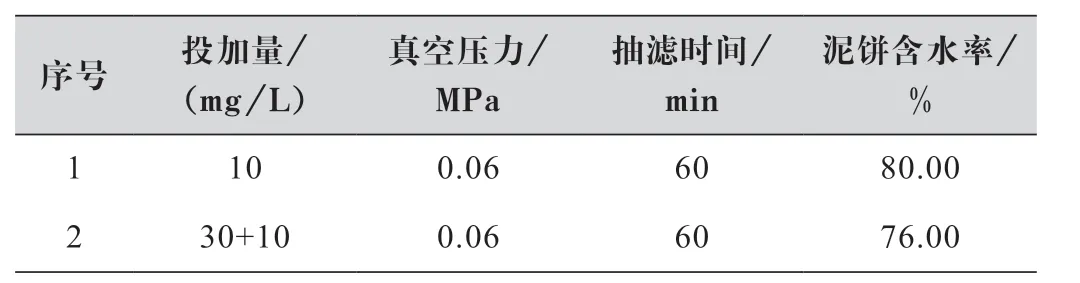

控制PAM最佳投加量10 mg/L,炭粉投加量30 mg/L,对比炭粉加入后泥饼含水率变化情况,炭粉增强PAM泥饼含水率效果如表5所示。

表5 炭粉增强PAM泥饼含水率效果

分析表5实验数据可知,炭粉的加入可以改善污泥脱水性能,泥饼含水率从80.00%下降至76.00%有利于实现污泥进一步的深度脱水。在污泥脱水实验中,炭粉的加入由于其本身的刚性晶体结构,减少了污泥堵塞过滤介质,提升了滤水通道畅通性。每吨污泥处置费500元,炭粉加入后泥饼重量每吨下降0.17 t,吨污泥处置成本节省85元,可以明显降低污泥处置费用。

4 结论

通过PAM不同投加量气浮污泥浓缩效果比较实验,发现加药预处理可以显著提升污泥的沉降性能在投加10 mg/L聚丙烯酰胺时,气浮污泥沉降时间由原先的4 h缩短至1 h。通过炭粉增强PAM气浮污泥浓缩效果比较实验,可以知道炭粉协同PAM调理气浮污泥可以在加药预处理基础上进一步改善污泥的沉降性能,气浮污泥沉降时间从1.00 h缩短至0.82 h分析泥饼含水率变化情况可以看出,炭粉增强PAM可显著降低污泥重量,降低污泥处置费用,有良好的经济效益。上述结论表明炭粉协同PAM调理气浮污泥是可行的,可以极大缩短一次气浮污泥沉降浓缩时间。且炭粉可以作为骨架结构提升后续二次离心浓缩效果,降低污泥处置费用,提升了干泥的绝对热值,削减了后续进一步处理的能源损耗,实验数据结果可作为后续工艺升级参考。