PCB位于板边与板内的阻抗附连板差异性研究

2014-05-31魏旭斌

魏旭斌

( 汕头超声印制板公司,广东 汕头 515041)

1 前言

PCB生产中,对于需进行阻抗控制的板件,工程设计时一般会在PCB板板边增加阻抗附连板(测试条)。但是经常会出现阻抗附连板的测试结果与理论值不一致的情况,且测试结果比理论值偏低的情况居多。PCB层压时,板边半固化片(PP)流胶会导致板边介质层较板内偏薄,而这种偏差进而会导致板边与板内的阻抗附连板测试结果产生偏差,影响阻抗精度控制。目前随着高频高速PCB的发展,对于阻抗控制精度要求越来越高,为了实现高精度的阻抗控制,必须了解阻抗附连板位于板边与板内的差异性。本研究的目的是探讨距离板边不同距离的阻抗附连板测试结果与板内的差异,从而明确相应的阻抗板件设计规则,确保阻抗附连板忠实代表客户的设计要求,同时为阻抗板件阻抗控制提供参考。

2 试验

2.1 试验物料

采用某公司普通Tg板料和半固化片1080、2313、2116H、7628和7628H进行压合。

2.2 试验设计

样板内外层阻抗附连板设计由板边往板内布置,距离板边位置分别为25 mm、30 mm、40 mm、50 mm、60 mm、70 mm、80 mm和90 mm,并按正常PCB制作流程完成试验板件的制作。具体叠层结构如表1。

表1 叠层结构

3 结果与讨论

3.1 板内与板边阻抗值差异性

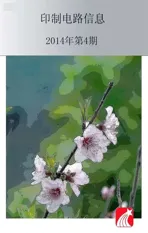

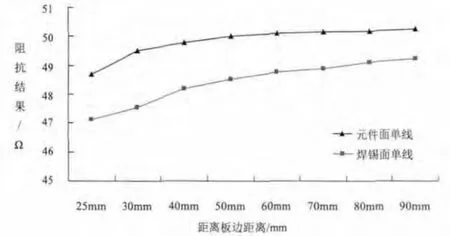

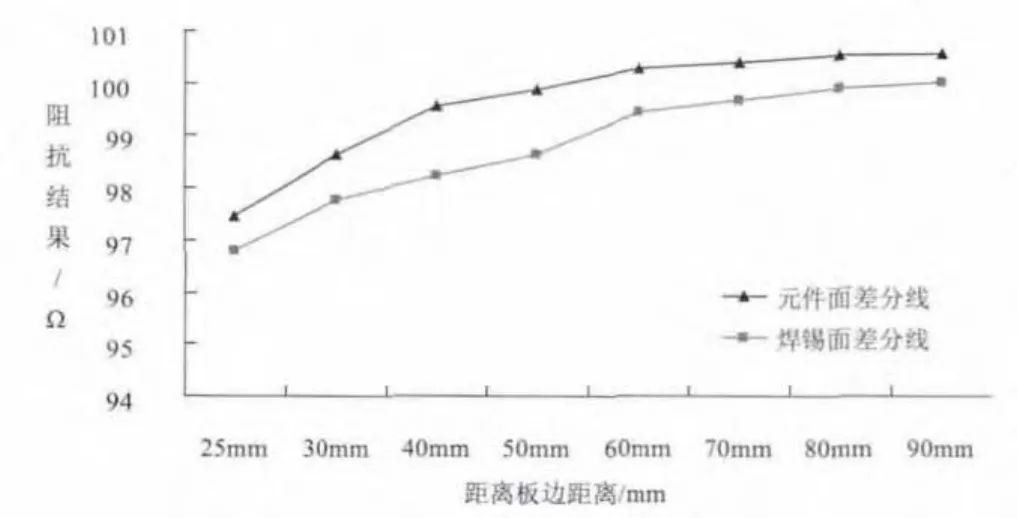

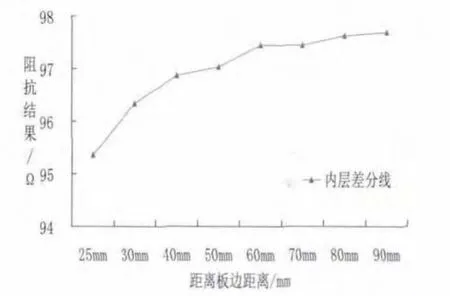

对于有阻抗测试要求的印制板,工程设计往往需要制作阻抗测试条,而PCB厂家为提高拼板利用率,拼板设计时一般会将附连板置于板边,且距离板边距离经常不足25 mm。从图1~图4可以看出一个趋势,即阻抗测试结果从板边往板内呈现上升趋势,且无论单端还是差分阻抗值,内层带状线还是外层微带线阻抗值,板边25 mm处的阻抗结果均为最低。所以若阻抗附连板设置在板边(如25 mm处),所测得到的阻抗结果与板内实际走线会有一定差异性,这种差异性表现为阻抗偏低。

图1 外层单端微带线距板边不同距离阻抗情况

图2 外层差分微带线距板边不同距离阻抗情况

图3 内层单端带状线距板边不同距离阻抗情况

图4 内层差分带状线距板边不同距离阻抗情况

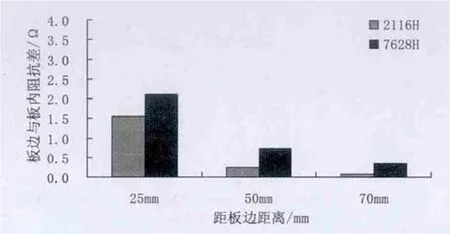

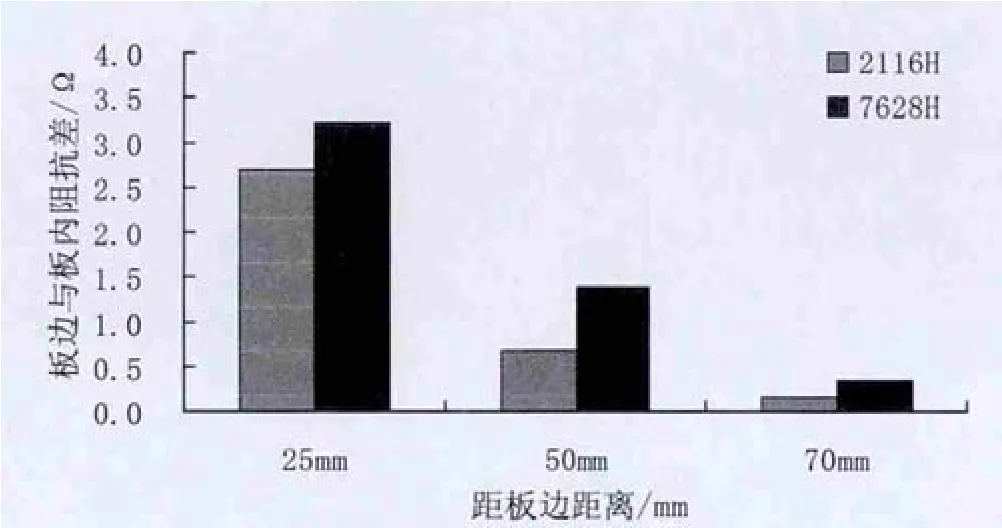

根据表1不同层数的阻抗附连板介质层所采用半固化片,对数据做进一步统计分析。图5~图8分别表示介质层采用不同半固化片的阻抗附连板,距离板边不同距离处与板中间区域的内、外层阻抗值差异情况。2116H和7628H分别为外层元件面和焊锡面阻抗附连板介质层采用半固化片;1080、7628和2313分别为内层4、6和8层阻抗附连板介质层采用半固化片。

由图5和图6看出,对于外层单端微带线和差分微带线,距离板边越近,阻抗值与板中间的差异越大;对于2116H和7628H半固化片片,距板边25 mm处单端线阻抗值与板中间差异约在1.5 Ω ~ 2.5 Ω之间,差分线阻抗值相差较大,约在2.5 Ω ~ 3.2 Ω之间;且外层板边差分微带线阻抗值与板内差异性明显大于单端微带线阻抗。

图5 外层板边不同距离与板内单端微带线差异

图6 外层板边不同距离与板内差分微带线差异

由图7和图8同样可看出,对于内层单端带状线和差分带状线的阻抗值,随着距离板边越近,与板中间的差异越大;对于1080、7628和2313半固化片,距板边25 mm处单线差异约在2.0 Ω ~ 2.5 Ω之间,差分线阻抗值差异约在1.5 Ω ~ 2.5 Ω之间;内层板边单端带状线阻抗差值与差分线无明显差异。

图7 内层板边不同距离与板内单端带状线差异

图8 内层板边不同距离与板内差分带状线差异

3.2 介质层厚度差异性

为研究距板边不同距离处介质厚度与板内的差异,对不同半固化片距离板边25 mm、50 mm、70 mm和90 mm处的介质层厚度进行统计,结果如图9所示。可看出,随着与板边距离增大,介质层厚度呈上升趋势。当距板边70 mm处时板厚变化基本达到稳定,距板边70 mm ~ 90 mm处,介厚变化趋于平缓。

图9 不同半固化片压合后距板边不同距离厚度情况

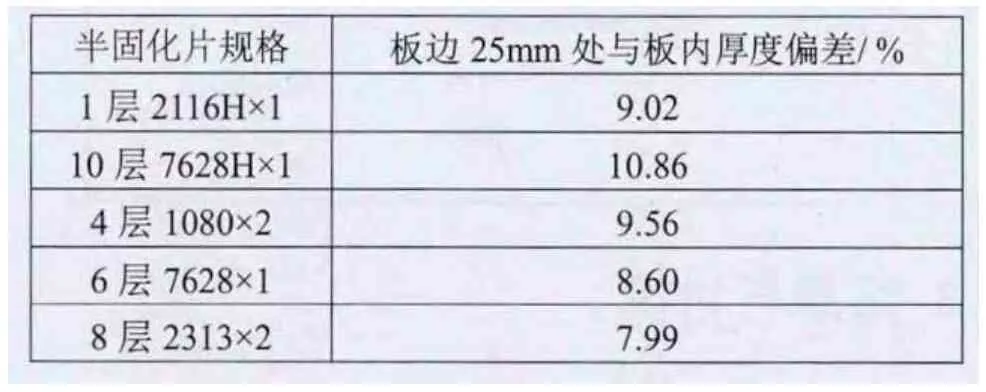

表2 板边与板中间介厚偏差

从表2分析各规格的半固化片在板边25 mm处与板中间的介厚偏差。可以看出含胶量较大的7628H和1080因压合时板边流胶量会相对较大,板边25 mm处与板内介厚相差较大,分别达到了10.86%和9.56%,导致板边的厚度偏小。

综上所述,在板边与板内介质层差异性方面,层压后板边介质层厚度相对较薄,距离板边位置越近,与板中间厚度相差越大,且采用含胶量大的PP片,其介质层厚度差也相比较大。

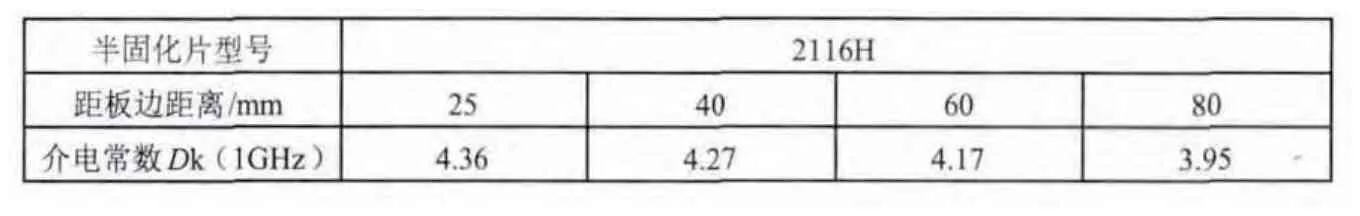

3.3 介电常数差异性

半固化片主要由树脂和增强材料组成,其介电常数为各组分介电常数的加权平均值,即介质层中各组分的介电常数分别乘以体积比的和为总介电常数,可表示为:Εr=V1×1+V2×Ε2(式中V1表示树脂在介质层中作占体积比,V2表示增强材料如玻璃纤维布所占体积比)。试验测试距离板边程度不同的2116H的介电常数如表3所示。

表3 板边与板中间介电常数Dk偏差

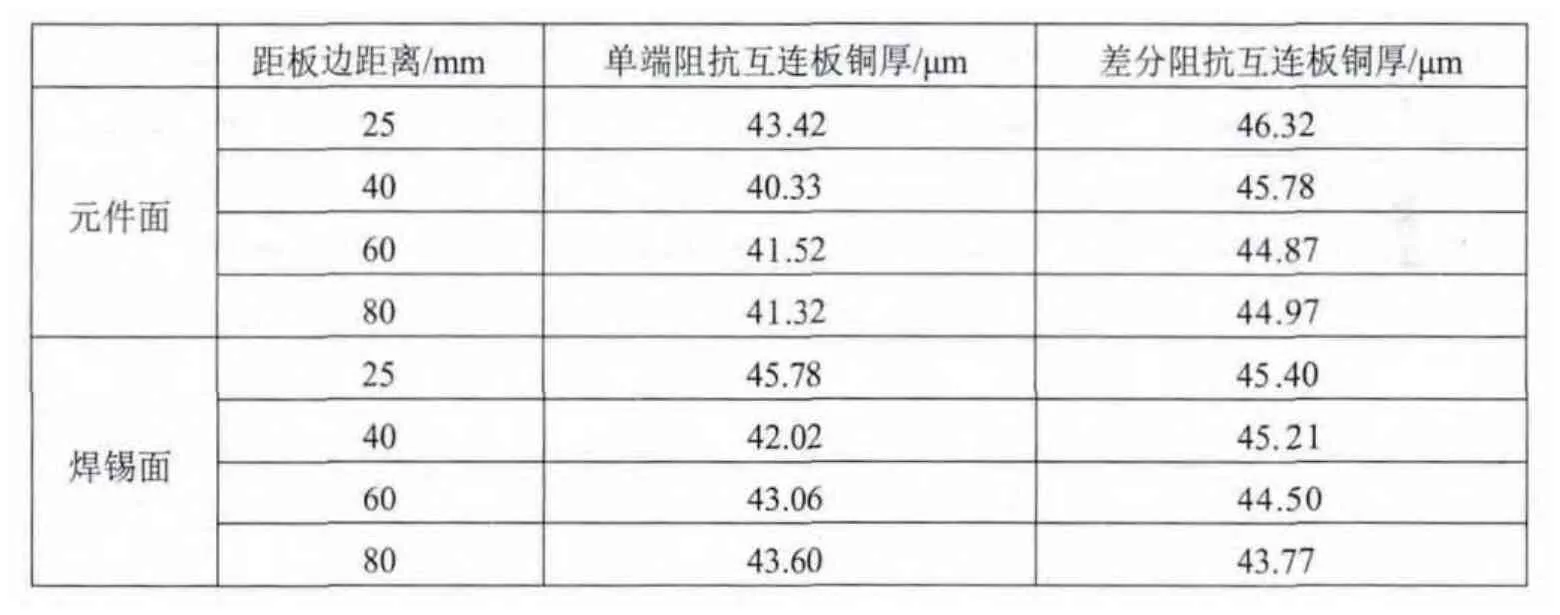

3.4 电镀对板边板内阻抗差异的影响

在印制板生产过程中的电镀流程,板件制作过程中会发生一种尖端效应(或者称为边缘效应)的现象。即在板件的边缘和尖端,往往聚集着较多的电力线。尖端效应往往会使产品的尖端或边缘产生镀层加厚的情况。若阻抗附连板放置在板边,讯号线的铜厚有可能会因尖端效应而导致比板内的偏厚,从而导致阻抗值的降低。所以对本试验板件阻抗附连板讯号线的铜厚T进行统计,结果如下表4。可以看出虽然经过电镀后,板边阻抗附连板的铜厚与板内区域会存在一定差异——板边25 mm处比板内处偏厚约2 μm,不过根据软件进行阻抗模拟反算,同一类型阻抗附连板中的T最大与最小值相比影响阻抗最大约为0.5 Ω,即铜厚偏厚2 μm的情况下,阻抗降低约0.5 Ω。

4 结论

试验表明,层压后板边介质层厚度相对板内较薄,且含胶量高的半固化片,压合后介质层厚度差也相对较高(如7628H厚度偏差达10%以上);板边流胶量大不仅导致板边介质层厚度偏薄,还会进一步导致板边介质层的介电常数增大,这两者的变化均会引起板边阻抗附连板的阻抗值小于板内。故相关工程资料设计时需做相关优化处理以确保阻抗附连板能忠实代表客户的设计要求。

表4 距板边不同距离的线路铜厚差异

[1]袁欢欣, 苏藩春. 印制电路板微电阻及特性阻抗的精度控制[J]. 印制电路信息, 2009, 11: 51-57.

[2]张洁萍. 浅谈印制电路板特性阻抗的设计[J]. 印制电路信息, 2005, 6: 24-26.

[3]王红飞, 陈蓓. 含胶量对介质厚度均匀性及阻抗控制的影响[J]. 印制电路信息, 2012, S1: 174-179.