板面电镀线镀铜均匀性改善

2014-01-13陈德章李加余

陈德章 王 忱 李加余

(胜宏科技(惠州)股份有限公司,广东 惠州 516211)

印制电路板的制作过程中,电镀均匀性是检验镀层质量的一个重要指标,对生产而言,板面镀铜均匀性直接影响后续精细线路的制作与形成。现结合实战案例,对板面电镀均匀性改善进行分析和说明一些方法。

1 镀铜均匀性改善方案设计

(1)方案。检测现行镀铜均匀性→针对不合格的均匀性制定初步方案排查影响均匀性的主因→初步方案实施→重新检测→针对不合格的均匀性制定有效解决方案→最终方案实施→重新检测→报告总结。

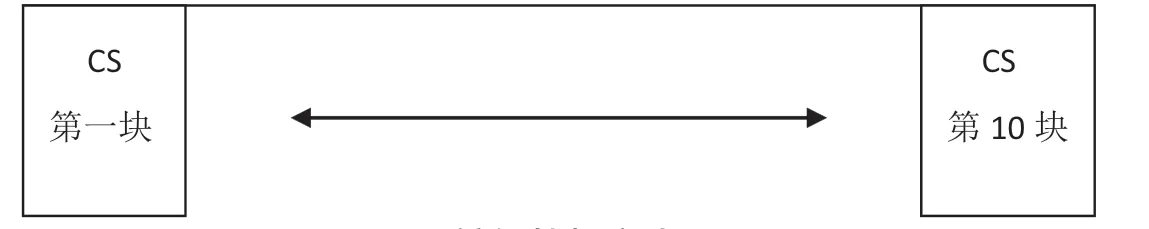

(2)均匀性检测时的挂板方式,如图1。

图1 镀铜挂板方式

说明:A 飞靶有效挂板长度为4800 mm,缸体有效挂板深度为622 mm;B 设计挂板规格为480 mm×622 mm,共计10块板一飞靶。

2 方案实施过程

(1)检测板面电镀线的7#铜缸未清洗阳极前镀铜均匀性,数据见表1。

表1 板电7#铜缸镀铜均匀性(未清洗阳极前)

小结:整飞钯的板子无论哪一面的COV%都大于12%,分析影响原因:

①阳极泥积累后影响板子中下部的镀层厚度,导致中下部镀层偏薄;

②夹点位置阳极挡网不能起到有效阻隔电场线的作用,导致夹点位置高电位区域镀层偏厚;

③阳极摆放太靠近缸体边缘,导致飞靶边缘的板子镀层厚度较厚。

(2)针对性改善措施。

①对该铜缸的阳极及阳极袋进行清洗,去除阳极泥堵塞阳极袋的影响;

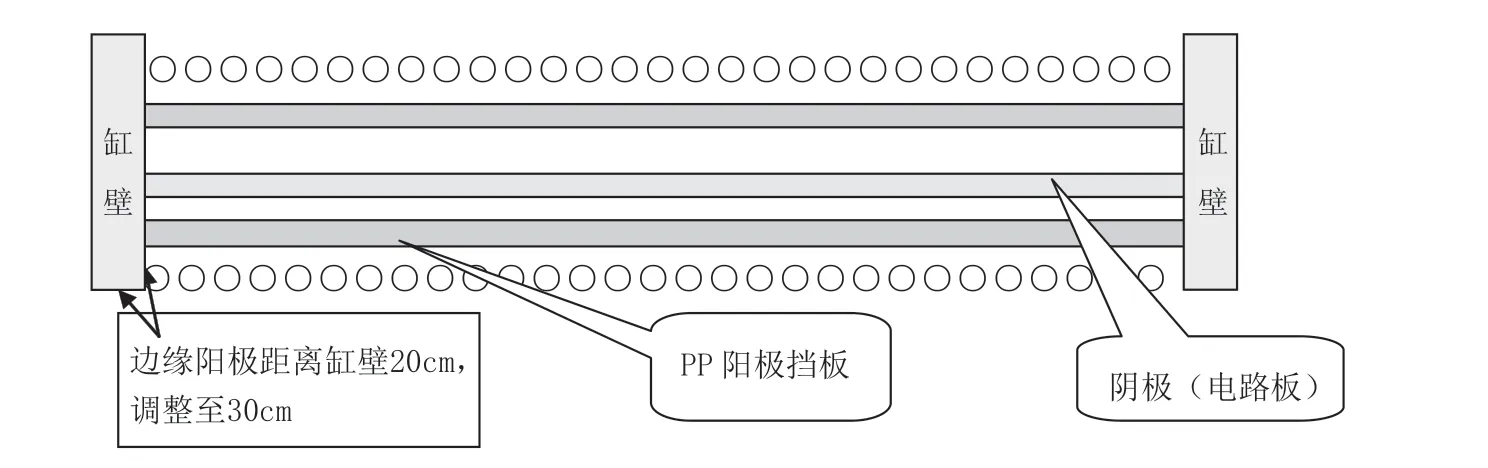

②制作简易PP阳极挡板,对夹点位置相对应的阳极进行遮挡,有效阻隔高电位区电场线,见下图2(图中红色射线为电场线)。

图2 铜缸阳极与阴板排列

③对所有阳极篮进行重新排布,边缘阳极篮由原来距缸壁约20 cm调整至30 cm(即阳极篮整体向飞靶中间收缩),见下图3(电镀缸俯视图)。

图3 铜缸阳极与阴板排列俯视图

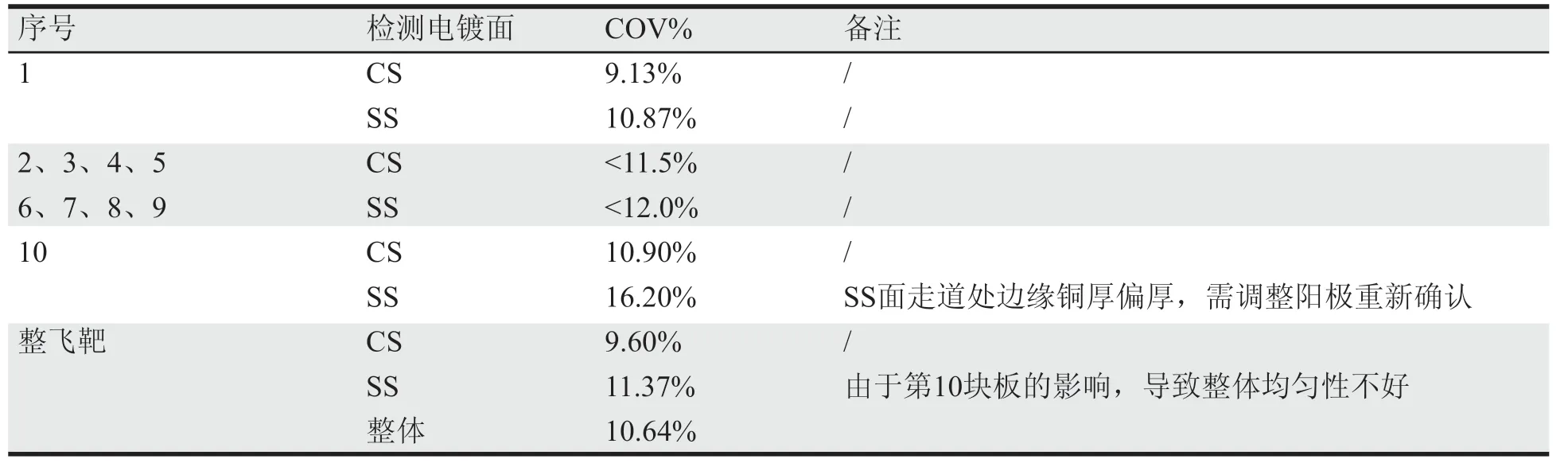

(3)初步方案(清洗阳极和加入阳极挡板)实施后,检测7#铜缸镀铜均匀性,数据见表2。

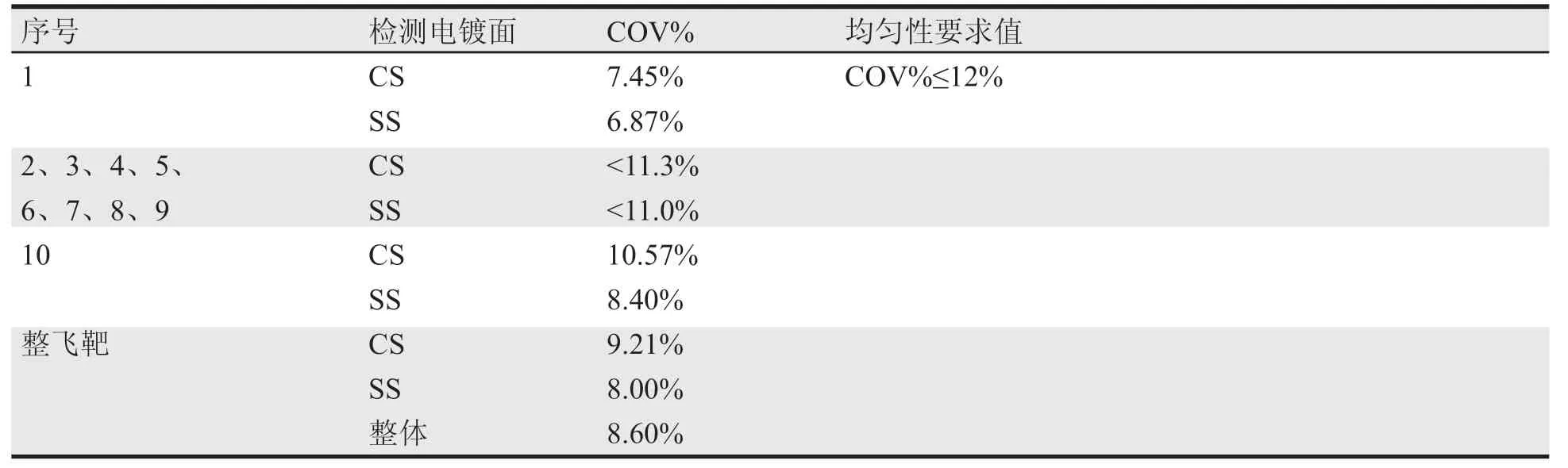

(4)最终方案(清洗阳极,加入阳极挡板并重新排布阳极)实施后,重新检测7#铜缸镀铜均匀性,数据见表3。

3 总结

(1)依据测试结果看,影响镀铜均匀性原因归根结底为电场线分布不均匀;

表2 板电7#铜缸镀铜均匀性(清洗阳极及加入阳极挡板后)

表3 板电线7#铜缸镀铜均匀性(清洗阳极及加入阳极挡板并调整阳极距离后)

(2)根据库伦定律及电场分布特性,ME对设备及物料作出整改,从而均衡电镀过程中的电场分布及高低电位区电量,最终解决了镀铜均匀性不佳的问题;

(3)我公司板面电镀线镀铜均匀性改善措施如下:

①所有缸体阳极的摆放重新排布,保证边缘阳极篮距缸壁30cm;

②所有电镀铜缸要求设置PP阳极挡板;

③阳极铜球及阳极袋要求按3月/次的频率定期清洗。