桩西联合站罐底水质对罐底局部腐蚀的影响

2013-12-23辛艳萍

辛艳萍

(中国石油大学胜利学院油气工程系,山东东营257000)

储存是油气储运系统的重要环节之一,目前储罐大多以钢质油罐为主。而钢质油罐在运行中,容易遭受内、外界介质的腐蚀。所以,腐蚀是钢制油罐长期安全运行的潜在危险。在整个罐体中油罐底部的腐蚀最为严重,因此对油罐底部的腐蚀和防腐的研究是油罐防腐的重点[1]。罐底的腐蚀通常以局部腐蚀为主,而油罐底水成分是腐蚀的关键,由于每个油田的底水成分各不相同,因此,对罐底水腐蚀性的测量是研究油罐腐蚀的一个重要环节。

纵观国内外研究现状,不少学者都对油罐罐底的局部腐蚀有所研究。在局部腐蚀的扩展阶段存在“自催化加速腐蚀效应”,可统称为“闭塞电池腐蚀”。局部腐蚀的闭塞电池一旦形成,闭塞区的溶液成分、pH、电极电位将与外部有明显区别。

A Pourbaxi[2]、O V Kurov[3]、A Tumbull[4]等通过对局部腐蚀闭塞区的研究,得出结论:闭塞电池腐蚀形成初期,闭塞区自身即对闭塞区外部形成阴极保护,闭塞区内pH 下降,Cl-浓度上升,局部腐蚀加速。当pH 下降到一定值后,开始趋于稳定;刘幼平[5]曾利用极化曲线法验证了局部腐蚀闭塞区内pH 随阴、阳极电流密度的变化关系,结果表明,阳极电流会加速局部腐蚀,而阴极电流会使局部腐蚀得到抑制;许谆谆等[6]研究了阴极极化对碳钢局部腐蚀闭塞区化学和电化学状态的影响,得出阴极极化可以抑制碳钢的局部腐蚀。

本文以桩西联合站原油稳定罐为例,根据当地罐底水的水质特点,结合桩西联合站原油稳定罐的材质特点,分析了罐底水对局部腐蚀的影响因素,并采用极化法对油罐的电化学腐蚀行为进行研究,进一步分析罐底局部腐蚀的机理。

1 试验仪器和试验介质

1.1 试验仪器

本试验采用M273 恒电位仪,M352 电化学测试软件。向电解池(原装五口瓶)中插入C 棒和饱和甘汞电极分别作为助电极和参比电极。试验过程中,为了自动维持参比电极和工作电极之间的预定电位差,两电极之间应时刻有电流通过。扫描速度设置为1mV/s。

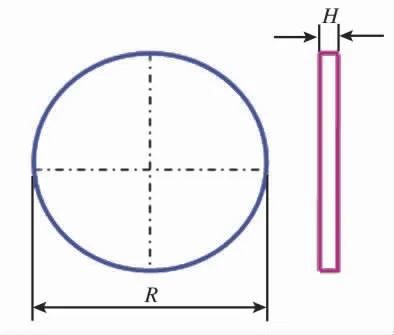

试样材料是桩西联合站原油稳定罐所用的材质Q235碳素钢。将试样制作成直径R=(15.875±0.25)mm,厚度H=3.175mm 的圆形钢片。试样尺寸见图1。

图1 试样尺寸Fig.1 Sample size

1.2 试验介质

试验所用介质为桩西联合站场采集的原油稳定罐油罐底水。在室温下分别用水质参数测试仪和可见分光光度计测得其水质参数见表1和表2。

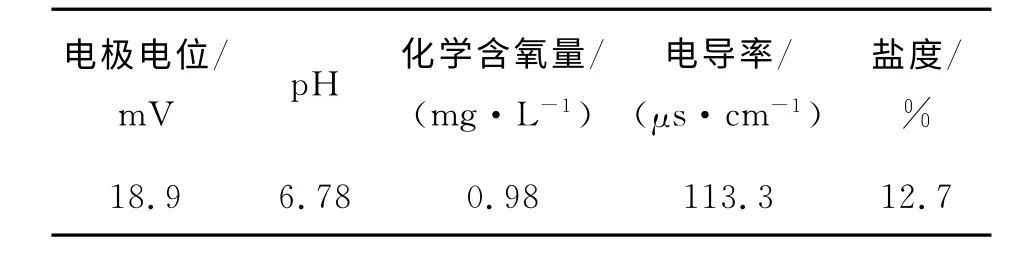

表1 油罐底水水质参数Table 1 The oil tank bottom water quality parameters

表2 油罐底水离子质量浓度Table 2 Ion concentration of the oil tank bottom water mg/L

由表1和表2可见,该油罐底水是一种微酸性、高矿化度、高盐度的水质。且电极电位很低,是一种易腐蚀介质。经过查阅相关文献[7-11],发现各油田的污水水质参数中,Ca2+质量浓度一般小于1 000mg/L;由于投放各种药剂,油田污水中的Cl-和Na+质量浓度一般都较高,但也很少超过10 000 mg/L。可见该罐底污水的Ca2+、Cl-质量浓度较高,这一点与其它油田的水质有明显的区别。下面试验将针对该水质特点对其电化学腐蚀行为进行研究。

2 结果与讨论

试验将通过极化法模拟桩西联合站原油稳定罐的油罐罐底在罐底水中电化学腐蚀的极化曲线,结合相关理论通过对极化曲线的分析来研究油罐底部的电化学腐蚀行为。

连接好实验仪器后,将溶液倒入五口瓶中,按要求装好工作电极,然后接通电源。设置好扫描参数后,先扫描E-t曲线,测量出系统基本稳定所需的时间。待电位稳定后,记下所用稳定时间;将试样处理后在溶液中浸泡一段时间(即自腐蚀电位的基本稳定时间)后进行动电位扫描,扫描速度为1mV/s,分别扫描出试样的动电压极化曲线、tafel曲线。然后改变水质参数,重新扫描极化曲线。比较Cl-、Ca2+对碳素钢电化学腐蚀的影响以及两种离子对腐蚀的协同效应。

2.1 极化曲线的测量及分析

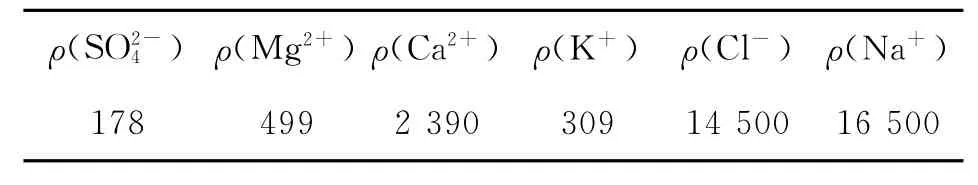

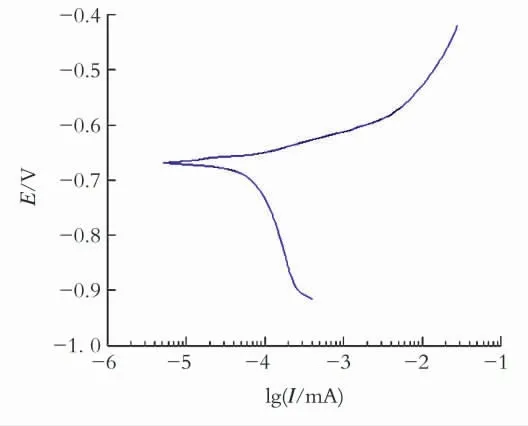

图2为试验测得极化曲线。结合相关理论,对极化曲线进行分析,得出碳素钢在桩西联合站原油稳定罐的油罐底水中的电化学腐蚀行为如下:

图2 动电压极化曲线Fig.2 Dynamic voltage polarization curve

(1)碳素钢在腐蚀介质中达到稳定的时间为9 7 0s。系 统 自 腐 蚀 电 位-6 7 3 mV。电 位 小 于-673mV 时,即在AB 段,碳素钢处于阴极极化区,随着电位上升,至-673mV 时,碳素钢进入阳极极化区。在自腐蚀电位以下,电流值几乎不变。电压值小于自腐蚀电位以后,电流逐渐增大。

(2)随着电位的升高,在BC 段,碳素钢在介质中开始以低价位形式活化溶解。此时的电化学腐蚀最为严重。随着阳极电流的增大,金属表面逐渐行成致密的氧化膜。

(3)随着腐蚀的加速,金属表面开始被钝化膜包围,在BC 段的后期,由于电位的继续正移,电流值的增量开始变小,到达C 点时,金属开始钝化。CD 段即是试片的稳定钝化区。在这一阶段,电位继续正移,电流值基本稳定不变,此时的电流即为金属的维钝电流,对应的电压即钝化电压。在桩西联合站原油稳定罐油罐底水的介质环境下,碳素钢在CD 段电位范围内的腐蚀速率最低。

(4)随着电位的继续正移,由于阳极电流在DE区迅速增大,金属表面形成的保护膜由于氧化作用的加强,被氧化成可溶性高价化合物,以致钝化膜破裂,碳素钢开始呈现活性溶解的过钝化现象。由于钝化膜结构的复杂性,DE 段后半部分又重新呈现短暂的钝化趋势。

(5)E 点以后,随着电位的继续正移,电流开始迅速增大,最终表现为金属的活性溶解。

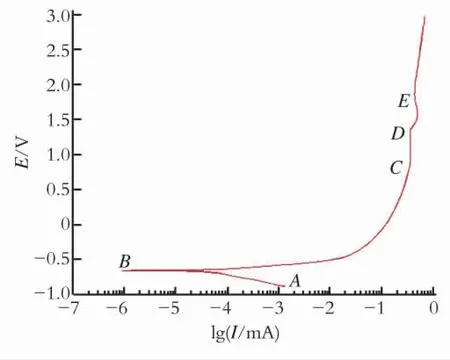

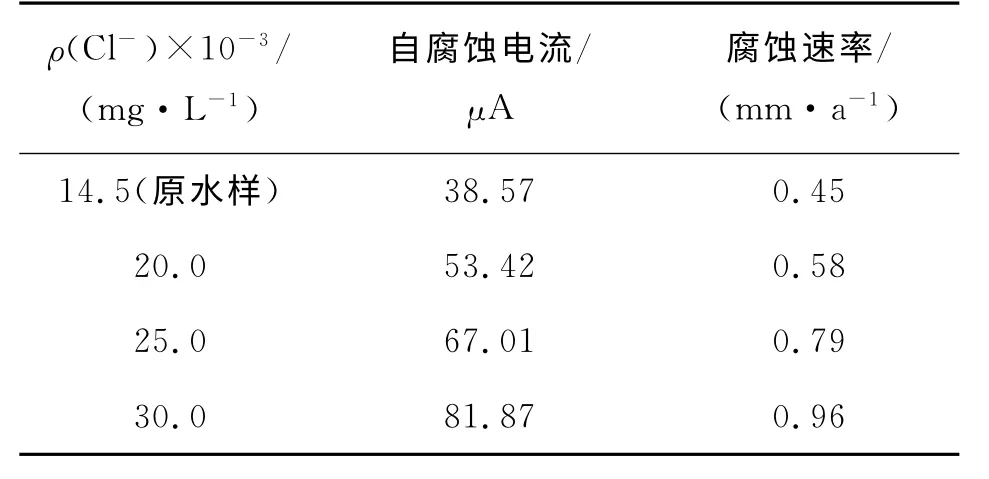

图3为试验测得塔菲尔曲线。由tafel曲线的分析结论可以得出:碳素钢在油罐底水介质中的自腐蚀电位为-673mV;外加试验电压的情况下,自腐蚀电流为38.57μA;腐蚀速率为0.45mm/a。

图3 塔菲尔曲线Fig.3 The Tafel curve

2.2 罐底水的成分对碳素钢腐蚀速率的影响

根据前面的测试,桩西联合站原油稳定罐罐底水中的Cl-和Ca2+含量明显多于其他油田水质,为证明两种离子对油罐腐蚀的影响,现改变溶液中Ca2+和Cl-的质量浓度(因原溶液中两种离子质量浓度很高,所以减少两种离子质量浓度已无意义,因此继续增加其质量浓度测其影响趋势),以相同的扫描参数分别扫描动电压极化曲线,实验数据见表3和表4。

表3 Cl-质量浓度对溶液腐蚀性能的影响Table 3 Effect of Cl-concentration on the corrosion properties of solution

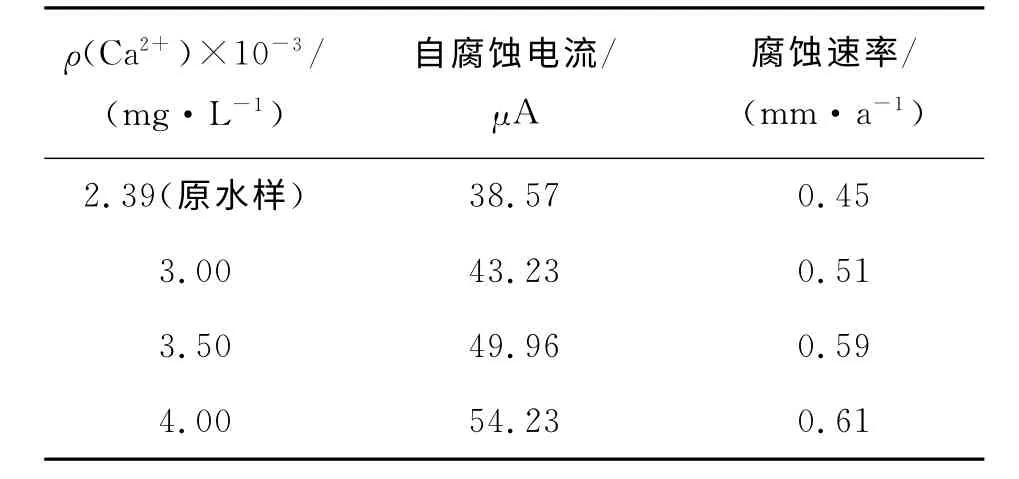

表4 Ca2+质量浓度对溶液腐蚀性能的影响Table 4 Effect of Ca2+concentration on the corrosion properties of solution

由以上试验数据,结合相关理论,分析得出以下几点结论:

(1)在桩西联合站原油稳定罐油罐底水的介质环境中,大量存在的Cl-和Ca2+都有加速油罐罐底腐蚀的趋势。结合扫描的极化曲线分析其原理得出:一方面是因为Cl-和Ca2+的质量浓度增大以后,碳素钢在介质中的电化学阻抗将会变小,相应的腐蚀电流会变大;另一方面,这两种离子都使金属的自腐蚀电位发生负移,使碳素钢的耐蚀性能降低,因此会使腐蚀速率加快。

(2)过量的Cl-存在于介质中,会使系统的自腐蚀电位负移,使金属极化曲线的Tafel阳极斜率减少而其阴极斜率变大。即会加速阳极极化过程而对阴极极化过程有所抑制。这可能是由于Cl-的半径比较小,离子的穿透力很强,容易从金属表面膜的缺损或者薄弱部位渗透到金属表面富集,与此同时,大量的H+也会被迁移到金属表面去中和Cl-的负电性,而大量的H+又会使金属表面呈酸性,从而引发金属的局部腐蚀,加速金属的腐蚀速率。

(3)过量的Ca2+存在于介质中,同样会使自腐蚀电位负移。在油田水质中,Ca2+对储罐腐蚀的影响是很显著的。由其极化曲线分析,过量的Ca2+存在于介质中,会使离子的沉积速度加快,形成氧化膜的致密性有所下降,从而会破坏金属的化学钝性,降低金属的钝化保护,使得钝化区变小,腐蚀电流变大。这主要是因为生成的CaCO3在金属表面的沉积会影响Fe(HCO3)2、FeCO3腐蚀产物膜的形成。尤其是影响了具有良好保护性能的FeS膜的形成。随着溶液中Ca2+质量浓度的增大,碳素钢的点蚀电位开始变大、负移,即点蚀的倾向会随着Ca2+质量浓度的增大而增大。文献[11]研究结果表明,当[Ca2+]<60mg/L,对碳钢的化学钝性影响不大,钢表面能形成完整的钝化膜,[Ca2+]达到80 mg/L时,极化曲线出现活性溶解区,即[Ca2+]对钝化膜有破坏作用,此后[Ca2+]进一步增大,钝化电流减小,腐蚀明显加速[11]。

2.3 Cl-和Ca2+对腐蚀速率协同效应

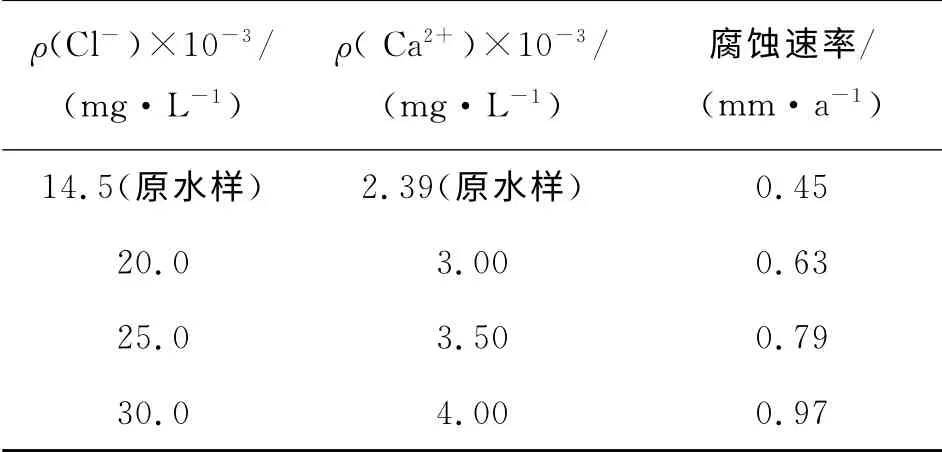

由前面的研究分析可知,油罐底水中Cl-和Ca2+的存在,都会加速罐底的局部腐蚀,试验结果与文献[11]研究相符。可是两种离子的同时大量存在将对腐蚀速率产生何种影响尚未有学者研究,下面将同时改变两种离子的质量浓度,以相同的参数重新扫面极化曲线,试验结果见表5。

由以上试验数据,分析得出:在Cl-和Ca2+都大量存在的溶液中,同时增加两种离子的质量浓度,同样能够加速碳钢的腐蚀速率;在相对质量浓度较低的情况下,两种离子的协同效应使得溶液的腐蚀性能大幅度增大,但当两种离子质量溶度增大到一定值后,协同效应不再明显,排除实验误差后,溶液的腐蚀性能基本上由增大的Cl-质量浓度所决定。可见Cl-和Ca2+只有在一定质量浓度范围内才会出现加速腐蚀的协同效用。

表5 Cl-和Ca2+质量浓度对溶液腐蚀性能的协同影响Table 5 Synergistic effect of Cl-and Ca2+concentration on the corrosion properties of solution

3 结论

综上所述,桩西联合站原油稳定罐罐底在当地的水质环境中腐蚀严重,碳素钢服役过程中有钝化情况出现,在试验条件下,其腐蚀速度为0.45mm/a;Cl-、Ca2+两种离子在质量浓度很高的情况下,碳钢在介质中的腐蚀速率都会随着质量浓度的升高而加快。即两种离子都有增大溶液腐蚀性能的倾向,并且两种离子只有在一定质量浓度范围内才会出现加速腐蚀的协同效用。因此,适量地减少Cl-、Ca2+的质量浓度,可以从一定程度上抑制油罐罐底的电化学腐蚀速率。

[1] 王菁辉.大型油罐的腐蚀与防护技术[J].炼油技术与工程,2005,35(1):10-13.

[2] Pourbaix A.Characteristics of localized corrosion of steel in chloride solutions[J].Corrosion,1971,27(11):449-454.

[3] Kurov O V,Vasilenko I I.Steel corrosion products formed in cracks[J].Protection of Metals,1982,18(2):210-215.

[4] Turnbull A.The solution composition and electrode potential in pits,creves and cracks[J].Corros.Sci.,1983,23(8):833-870.

[5] 刘幼平.局部腐蚀的保护电位与闭塞电池间的内在关系[J].北京化工大学学报,1996,23(2):66-70.

[6] 许谆谆,张晓波,李志强,等.阴极极化对碳钢局部腐蚀闭塞区化学和电化学状态的影响[J].腐蚀科学与防护技术,2000,12(5):260-263.

[7] 曹怀山,姜红,谭云贤,等.胜利油田回注污水处理现状[J].油田化学,2009,26(2):218-232.

[8] 王生香,刘恩国,王生智.高效混凝技术在青海尕斯油田污水处理系统中的应用[J].青海石油,2009,27(2):65-69.

[9] 文波龙,刘兴士,王继福.大庆市油田开发区湿地水环境质量现状与污染防治对策[J].湿地科学,2010,8(4):313-320.

[10] 李静,祁万山,吉庆林.油田污水处理研究[J].过滤与分离,2012,20(2):26-29.

[11] 许立铭,罗逸,董泽华,等.钙离子对碳钢在油田污水中腐蚀的影响[J].油田化学,1996(2):71-73.