直轴式轴向柱塞泵设计

2013-12-14胡万强

胡万强

( 许昌学院电气信息工程学院,河南许昌461000)

轴向柱塞泵是利用与传动轴平行的柱塞在柱塞孔内往复运动所产生的容积变化来实现吸油、压油等工作过程。由于柱塞和柱塞孔都是圆形零件,加工时可以达到很高的配合精度,因此具有容积效率高、运转平稳、流量均匀性好、噪声低、工作压力高等优点,被广泛应用于高压、大流量和流量需要调节的场合,诸如液压机、工程机械和船舶中。

如图1 所示,直轴式轴向柱塞泵主要由配油盘1、斜盘15、柱塞5、缸体2 和传动轴11 等零件组成。

图1 直轴式轴向柱塞泵结构图

从轴端看,传动轴沿逆时针方向旋转时,柱塞5自下向上回转的半周内,既要随转动缸体作圆周运动,又要逐渐往外伸出,这样柱塞底部的密封容积不断增加,从而产生局部真空,低压油经泵吸油口、配油盘吸油窗孔吸入泵内。柱塞自上而下半周内回转时,柱塞则向缸孔内缩回,柱塞底部密封容积不断减小,高压油从配油盘的排油孔排出。传动轴每转一圈,柱塞往复运动一次,完成一次吸油和排油动作。作者对该柱塞泵进行设计,主要参数为:额定工作压力32 MPa,理论流量34.5 L/min 和额定转速1 500 r/min。

1主 要零部件的设计计算

1.1 缸体

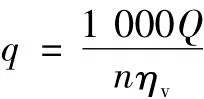

缸体的排量

式中:Q 为泵的额定流量(L/min);n 为泵的额定转速(r/min);ηv为容积效率,一般取ηv= 0.85 ~0.98,这里取ηv=0.92。将上述参数代入公式得q =

柱塞直径

式中:Z 为柱塞个数,根据实际情况取Z =7;R 为柱塞分布圆半径,其计算公式为∂为斜盘倾角,通常∂max=15° ~18°,这里取∂max=16°。经计算得d=17.13 mm,圆整为18 mm。

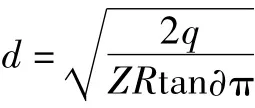

缸孔底部因加工成锥形,其最薄处的厚度ld=(0.4 ~0.6)d,取ld=0.45 ×18 =8.1 mm。根据实际情况,底部通油孔中点半径R0=R =27 mm。缸孔底部柱塞孔分布见图2。

图2 缸孔底部柱塞孔分布

1.2 柱塞基本尺寸

柱塞结构见图3。柱塞长度L 应等于柱塞的最小留缸长度l0、最小外伸长度Δl ≈0.2d 和最大行程smax=2Rtan∂max之和,通常p≥30 MPa 时l0= (2 ~2.5)d,取l0= 2.23d = 40 mm,则L = 2.5d +2Rtan∂max=2.5 ×18 +2 ×2.45 ×tan16° =60 mm,球头直径d1依经验取d1= (0.7 ~0.8)d,这里取d1=0.77d=0.77 ×18 =14 mm。为使柱塞球头不挡住滑靴的注油孔,取d2≥1.4 ×sin16° +0.2 =6 mm。

图3 柱塞结构图

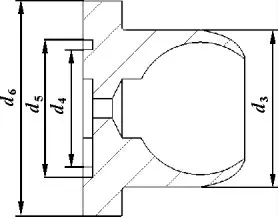

1.3 滑靴的设计计算

滑靴结构见图4。包球直径d3一般略小于柱塞直径d,这里取d3=16 mm。滑靴的设计采用“剩余压紧力设计法”,其基本特点是作用在柱塞底部的油压p 经中心孔直接作用于柱塞滑靴底部,中心孔不起阻尼作用,油腔压力ph近似等于柱塞底部油压力p。其次是压紧力等于分离力,压紧力为,分离力为设计过程中为保证摩擦副功率损失较少以及减少泄漏量,通常取压紧力与分离力之 比——压 紧 系 数 εh在1.05 ~1.10 之 间,即 为:可先取r5= (0.35 ~0.44)d =0.38 ×18 =7 mm,可得r6=110 mm。已知d5=14 mm,根据有关公式,取内径

图4 滑靴结构图

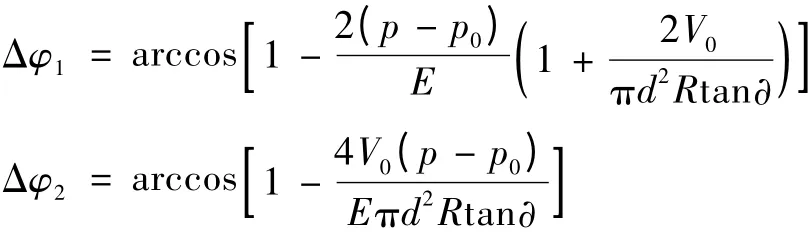

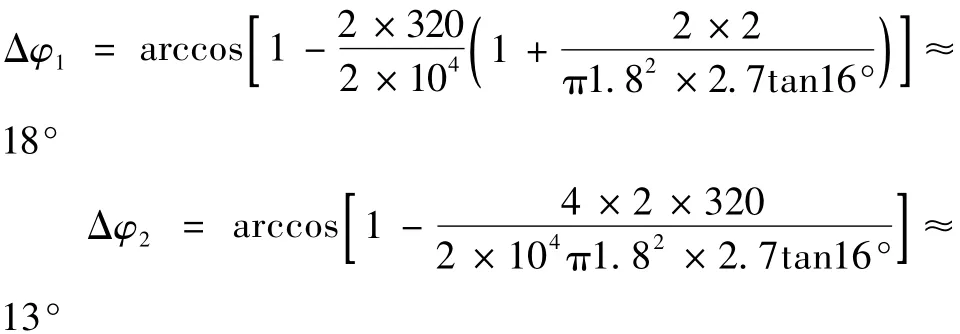

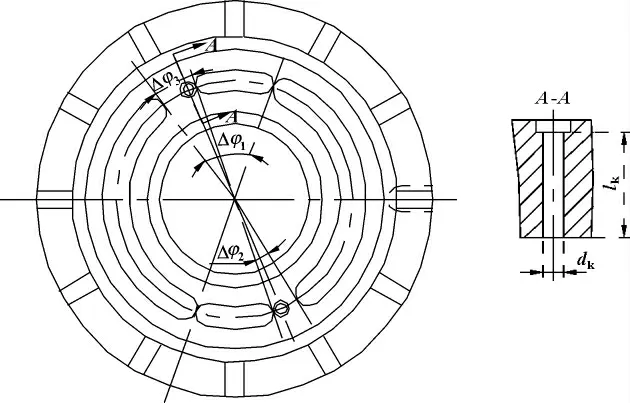

1.4 配油盘的设计计算

配油盘是轴向柱塞泵的关键零件之一,其作用是分配油液,帮助轴向柱塞泵完成吸、排油任务。为了防止油液突然膨胀和压缩所产生的噪声和功率损耗,可采用带减震孔型的配油盘(如图5 所示)。设柱塞腔油液的溶剂V,压力由p0升至p 所需的压缩量为ΔV,对应的柱塞位移量为Δx,缸体的封闭加压范围角为Δφ1,封闭减压范围角为Δφ2,则经过计算得

式中:V0为柱塞本身的排油腔体积(cm3);p、p0分别为高、低压腔的压力(MPa);E 为液体的弹性模数,E= (1.4 ~2) ×103MPa。根据计算可得

图5 配油盘结构图

式中:QK为从阻尼孔流入的流量(cm2/s);ω 为缸体的角速度(rad/s);V 为上死点(φ=0)处柱塞腔的容积 (cm3);μ 为工作液体的动力黏度(N·s/m2);dk为阻尼孔直径(cm);lk为阻尼孔长度(cm)。从而得×10-5。将Δφ1=0.3 rad,Δφ2=0.22 rad 代入上式,得相对于Δφ1的阻尼孔尺寸dk=0.25 cm,lk=1.2 cm,相对于Δφ2的阻尼孔尺寸dk=0.26 cm,lk=1.2 cm。

1.5 压盘尺寸的确定

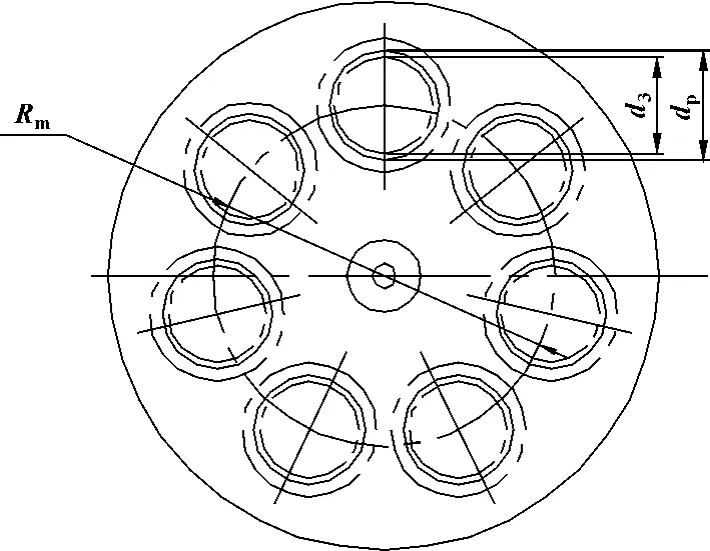

压盘结构见图6。由受力分析可知,滑靴中心在斜盘上的运行轨迹是一椭圆,其长轴为R/cos∂max,短轴为R,所以压盘上滑靴安放孔中心的半径Rm(即压盘滑靴孔的分布半径) 为 Rm=≈28 mm。滑靴的包球外径d3已知,盘孔与d2的最小间隙为Δ1,则盘孔直径dp为(d3+2Δ1),再加上两倍的因偏心而向外(或向内)移动量,即

图6 压盘结构图

式中:Δ1为最小间隙,取值0.5 mm。

式中:Δ4为接触余量,取值Δ4=1 mm。

1.6 斜盘尺寸的确定

2 结束语

对直轴式轴向柱塞泵的作用和结构进行了简要介绍,根据柱塞泵工作要求和特点,对其主要零件(如缸体、柱塞、滑靴、配油盘、压盘、斜盘)的主要尺寸进行了设计计算。实验证明:该柱塞泵设计科学合理,能够满足实际生产需要。

【1】成大先.机械设计手册:单行本:液压传动[M].北京:化学工业出版社,2004.

【2】袁子荣.液气压传动与控制[M]. 重庆:重庆大学出版社,2002.3.

【3】袁生杰,董恩国. 斜盘式轴向柱塞泵滑靴的设计计算[J].天津工程师范学院学报,2007,17(1):40 -42.

【4】雷天觉. 液压工程手册[M]. 北京:高等教育出版社,2004.