基于模糊PID控制的步进梁液压系统改造

2013-10-17涂福泉张小波刘小双

毛 阳,涂福泉,张小波,刘小双

MAO Yang,TU Fu-quan,ZHANG Xiao-bo, LIU Xiao-shuang

(武汉科技大学 冶金装备与控制教育部重点实验室,武汉 430081)

0 引言

钢坯在加热炉中加热可以减少轧制阻力,改善轧制效果[1]。步进梁时钢坯在加热炉中的运送机构,工作性能的好坏直接影响钢坯加热质量。武钢1700mm热连轧带钢厂,是上世纪70年代从日本引进的成套设备,轧机所配备的步进式加热炉,每座最大装钢量约600吨,活动炉底自重约330吨,总计近千吨[2]。机构在75秒钟的时间里完成一次步进循环动作,无论是效率,还是其创造的企业效益以及工艺的先进性,在当时来看均处于国内前列。此套设备自安装沿用至今,已历经30余载,其步进梁设备在工作中出现步进梁故障频繁、加热后板型质量差、加热效率低等问题,不能满足现在生产工艺的要求。

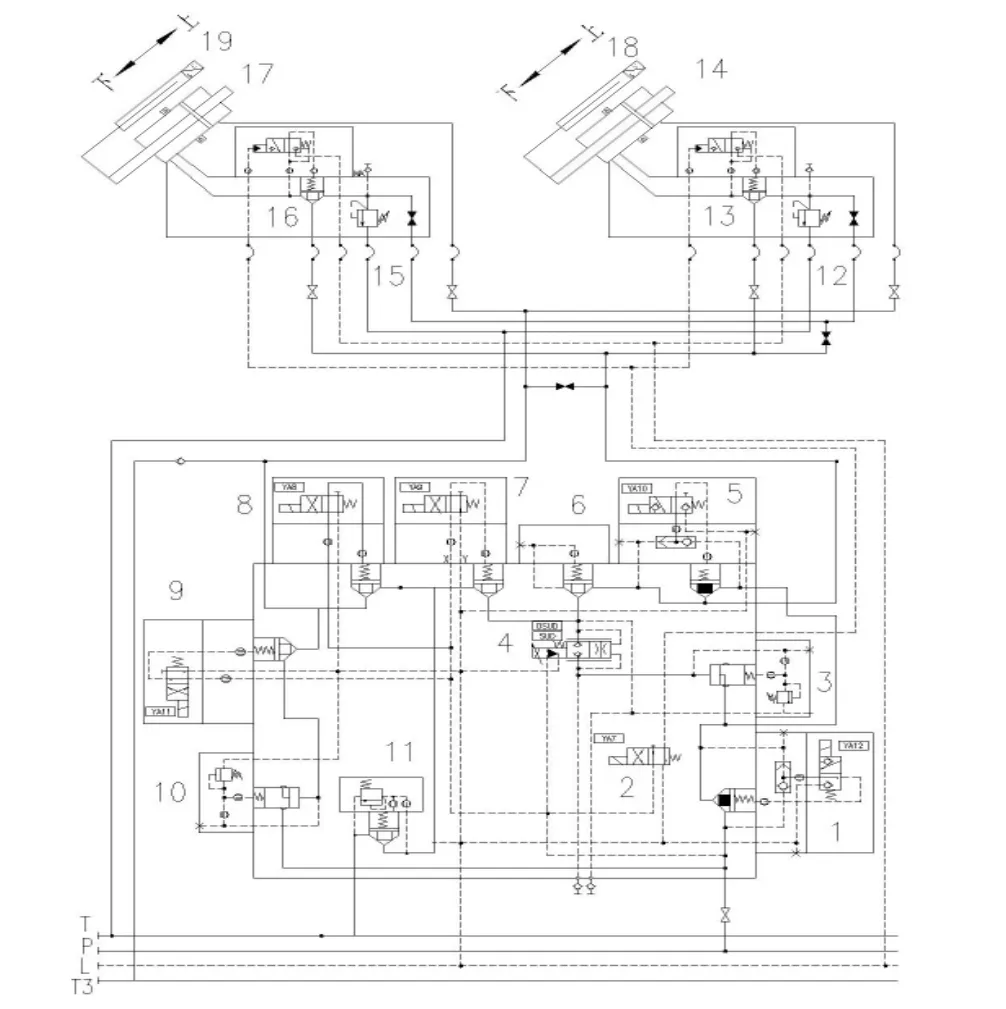

1 原步进梁液压系统

武钢一热轧加热炉步进梁改造前压原理图如图1所示,原液压系统中,液压泵站只有三台主泵供油,且三台主泵连续不断的工作,系统中的步进梁的预定速度曲线是通过系统的AD阀的增减来调节系统的流量,进而实现其速度控制。步进梁液压系统正常工作时,加减阀仅中位和右位被使用。生产过程中,步进梁改变工况时,通过改变加减阀的工作位置,使处于通流的供油支路数量改变,来控制步进梁的运行速度。而步进梁在各工况下的工作时间,由单向节流阀中位与右位的工作时间来调节。该系统为旁路节流调速回路,通过加减阀控制系统流量的大小与步进梁的运动速度,利用时间继电器与极限开关确定加减阀在各个工况下的工作时间,这种控制方式比较落后,步进梁的运动不能实现无极调速,其速度曲线有跳跃,存在刚性冲击现象。此外随着步进梁工作时间的增长,设备老化和磨损现象加剧,各种零件之间的配合精度以及零件自身的结构精度均出现较大的误差,元件磨损造成的零件精度过低引起步进梁的液压系统运行不稳定,工作过程中振动加剧,进而影响钢坯加热质量。

图1 改造前液压原理简图

2 步进梁液压控制系统改造

原系统存在的问题主要在于回路的调速方式不合理、控制精度低和液压元器件通流能力的上限低等。在设计新的液压系统中,采用比例调速系统,同时在系统中采用插装阀来提升系统的油路通流能力,并采用比例节流阀与压力补偿器的组合来提高速度的控制精度,设计的步进梁升降系统图如图2所示。

步进梁的升降液压系统的工作过程主要由上升回路和下降回路组成。步进梁上升时采用的是进油路节流调速回路,液压油经插装电磁换向阀1,插装减压阀3,比例节流阀4,流经比例节流阀的液压油,经插装单向阀6,插装液控单向阀13与16进入液压缸的下腔,推动步进梁上升。液压缸下腔的液压油经插装电磁换向阀8,插装溢流阀11,返回油箱。步进梁下降时采用的是回油路节流调速回路。压力油经插装减压阀10,插装换向阀9进入液压缸的上腔,推动步进梁上升,液压缸上腔的液压油经插装液控单向阀13与16,电磁插装换向阀5,插装减压阀3,比例节流阀4,通过控制比例节流阀4来控制步进梁下降的速度,流经比例节流阀的液压油,经插装电传换向阀7,插装溢流阀11,返回油箱。在应急断电的情况下,电磁换向阀2失电,处于右位,控制油路被切断,插装液控单向阀13和16关闭自锁,防止步进梁失控;当系统出现故障不能运行,而步进梁还承受负载时,可以通过打开溢流阀12、15旁边的截止阀,然后手动调节截止阀将负载卸下。

3 步进梁液压控制系统建模

图2 改造液压系统原理图

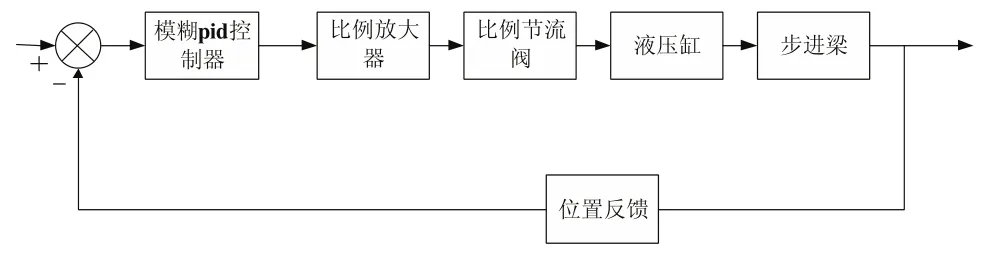

系统传递函数框图如图3所示。步进梁液压的控制系统采用电液比例系统,系统的流量输入系统的信号为线性关系[3]。工作时,给定的5~15mA的位移电流信号经比例放大器放大后,输入电磁铁产生驱动力,调节比例调速阀的节流面积,控制系统的流量,调节平移缸和升降缸的运动速度,进而推动步进梁工作,步进梁的位移通过位置传感器反馈与系统给定信号比较,将差值作为输入,动态的调节步进梁的达到指定位移。在工程运用中,通常使用PID对系统进行校正控制,但步进梁的控制现场环境差,干扰信号较多等,不具备自我整定参数的能力不能及时调整控制,系统的控制精度不能保证,工艺要求也不能满足。因此结合模糊控制的优点,使用模糊PID控制,以偏差和偏差变化率为控制对象,以实践生产的工程经验为原则,实时调整控制参数,保证系统获得在工作中一直处于最优的动态过程中[4]。

模糊PID控制器环节。参照模糊控制器的设计方法和步骤[5],模糊PID控制器设计方法如下:

1)确定模糊集。误差e、误差变化e c及Kp、Ki、Kd的模糊集及其论域定义如下:e,e c,和Kp、Ki、Kd的模糊集均为:{NB,NM,NS,ZO,PS,PM,PB};e,ec的离散论域均为:{-3,-2,-1,0,1,2,3};Kp的离散论域为:{-0.3,-0.2,-0.1,0,0.1,0.2,0.3};Ki的离散论域为:{-3,-2,-1,0,1,2,3};Kd的离散论域为:{-0.3,-0.2,-0.1,0,0.1,0.2,0.3}。

图3 控制系统的结构框图

2)确定隶属函数。控制中考虑隶属函数分辨率低和规则数,在论域两端用S形和Z形隶属函数,中间用三角形隶属函数来描述,系统重叠度α取0.5。

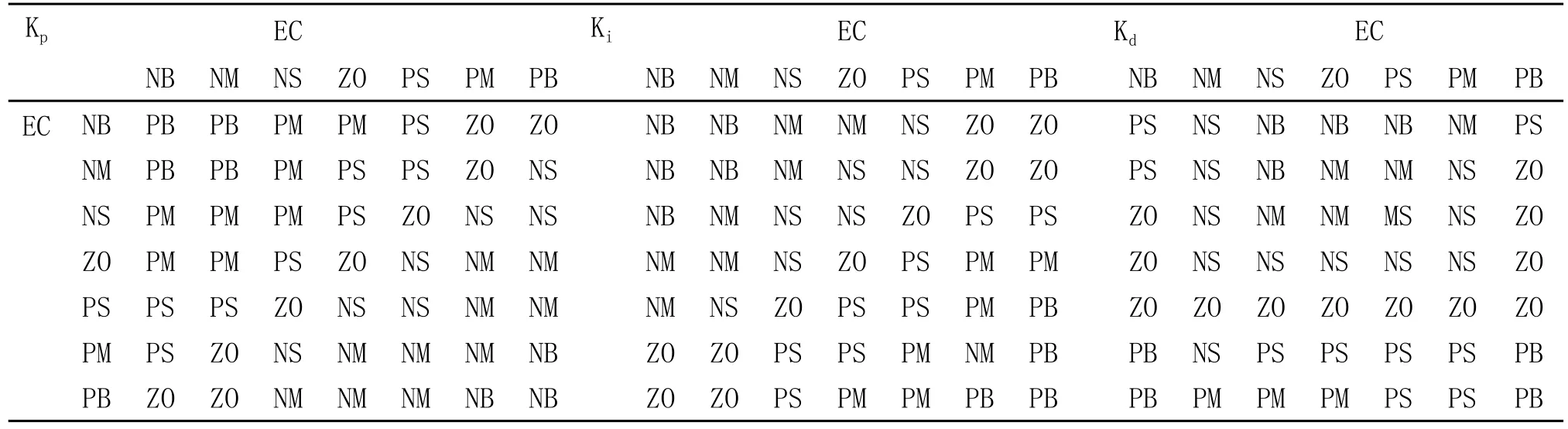

3)建立模糊控制规则和模糊控制表。模糊控制规则建立的基本思想是:偏差很大时,采用最大的控制量来尽快的减小误差[6];误差较小时,控制以稳定性为主,防止超调;对于适中的偏差,选用控制量时结合控制精度与稳定性进行考虑。模糊PID控制的核心就是制定模糊规则控制表。PID参数调整的模糊规则如表1所示。

4)模糊推理。模糊推理方法的实质是从输入到输出的函数关系[7]。将被控对象在工作中的误差以及误差变化率模糊化后,参照规则表,寻找出合适的输出控制量的模糊集合的过程。本系统要求稳态误差≤±2%,定义e的基本论域为[-24,24],ec基本论域为[-6,6],Kp的基本论域为[-3,3],Ki的基本论域为[-3,3],Kd的基本论域为[-1.5,1.5]。所以可以定义e、ec的量化因子分别为Ke=0.125,Kec=0.5。Kp,Ki,Kd的比例因子分别为Kp=1,Ki=1,Kd=2。

5)解模糊化。解模糊化实际上是寻找最优点的过程,即在推理得到的模糊集合中选择一个最优的模糊集合单值[8]。本文采用重心法进行解模糊化,解模糊化在第K个控制周期得到PID控制器三个增益的变化量,通过计算,则下一个控制周期的PID参数为:

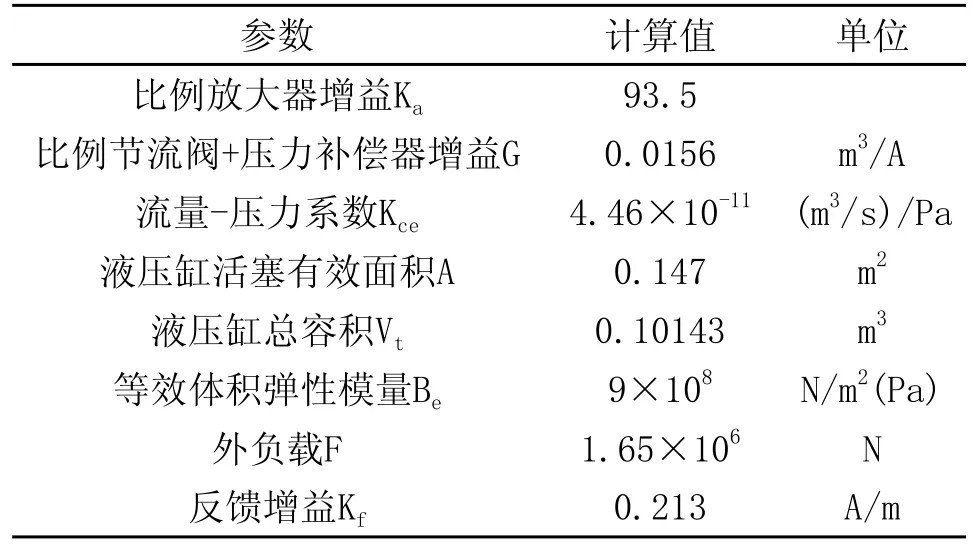

根据模糊PID控制器原理搭建的系统Simu1ink仿真模型,步进梁液压控制系统的速度、位移响应如图4所示。仿真具体参数如下。

表1 Kp,Ki,Kd的模糊规则表

图4 步进梁液压控制系统的MAT1ab/simu1ink仿真模型

表2 仿真参数

当调定e、ec的量化因子分别为0.25、0.1,kp,ki,kd的比例因子分别为0.3、1和0.01,并设定PID参数的初值为3.5、2.8、0.5时,外负载为具有正弦规律变化的变动值,在Simu1ink上建模仿真,得到的步进梁液压控制系统的速度、位移信号响应曲线如图5所示。

图5 步进梁升降系统的速度、位移曲线

在步进梁液压控制系统的应曲线可以看出,未加模糊PID校正环节时,速度的超调量Mp=21.8%,超调比较大,在速度信号响应曲线一直处于较大的震荡状态,偏差过大,步进梁的运动中将产生剧烈的振动;此时系统的响应速度慢会在钢坯在加热炉的运送效率,延长循环的时间,速度在开始阶段产生剧烈的震荡,将会产生刚性冲击,会严重影响板坯在加热过程中的质量。在模糊PID控制器的调节下,系统的步进梁的速度响应与位移响应均得到改善,速度误差有PID控制校正的最大超调量的Mp=6.25%减小到Mp=4.8%,动态性能的到提升,位移响应曲线上的稳态误差由15mm减小到8mm,进一步提升了系统的控制精度得,同时系统响应时间上减少了滞后,稳态精度提高。

4 结论

本文的研究是在原液压系统的基础上,尽可能保留原部件的情况下,所设计的新液压系统,该系统采用比例调速系统,同时在系统中采用插装阀来提升系统的油路通流能力,并采用比例节流阀与压力补偿器的组合来提高速度的控制精度。步进梁在模糊PID的控制下,以偏差和偏差变化率为控制对象,以实践生产的工程经验为原则,实时调整控制参数,速度响应与位移响应均得到改善,步进梁的工作周期由75s缩短为改造后的45s,大大的提高了加热炉的生产效率。增加了备用泵后,一台泵故障时,备用及时补上,大大地缩短了加热炉的误工时间。通过更新步进梁液压系统元部件,解决了部分设备老化和磨损的现象,各种零件之间的配合精度以及零件自身的结构精度保持在最佳状态,工作过程中的振动减弱,使得液压系统的运行比较稳定,进一步优化钢坯加热后的质量。经过武钢一热轧的生产实践的检验,验证了具有新液压系统的步进梁能很好的满足改造要求。

[1] 戚翠芬,张树海.加热炉基础知识与操作[M].冶金工业出版社.2005∶41-42.

[2] 陈恭权.热轧线步进式加热炉液压系统改造[D].武汉科技大学,2011.

[3] 许益民.电液比例控制系统分析与设计[M].机械工业出版社,2005.

[4] 王海青,姬长英,刘同召. 模糊自整定PID 温度控制系统的建模与仿真[J].计算机工程,2012,38(7).

[5] 诸静.模糊控制原理与应用[M].机械工业出版社,2005.

[6] 王天华,毛恩荣,谢斌.基于模糊控制的拖拉机AMT油门控制方法研究[J].拖拉机与农用运输车.2008.4∶6-8.

[7] 裴道武.模糊推理的基本理论[J].高校应用数学学报∶ A辑,2012,27(3)∶340-350.

[8] 曹青松,周继惠,黎林等.基于模糊PID算法的压电柔性机械臂振动控制研究[J].振动与冲击.2010,12(29)∶181-186.