开放式折弯机器人控制系统及其折弯跟随技术研究

2013-10-17金钰飞楼佩煌钱晓明

金钰飞,楼佩煌,钱晓明,武 星,吴 斌

JIN Yu-fei,LOU Pei-huang,QIAN Xiao-ming,WU Xing,WU Bin

(南京航空航天大学 机电学院,南京 210016)

0 引言

随着制造业的快速发展,钣金件在机床、电器、厨具及门业等诸多领域的应用越来越广泛,折弯是一种重要的钣金成形方法。目前,折弯主要采取人工辅助的方式,劳动强度大,生产效率低。特别是对于大型的工件,通常需要多个人相互配合才能完成折弯。因此,开发一种代替人工自动完成折弯动作的机器人,具有十分重要的现实意义。

传统的工业机器人控制系统是一种基于独立结构开发的,采用专用计算机、专用操作系统、专用机器人语言及专用微处理器的封闭式体系结构的系统,系统的专用性强,通用性差。本文介绍了一种基于计算机可编程自动化控制器CPAC(Computerized Programmab1e Automation Contro11er,简称CPAC)的开放式折弯机器人控制系统。该系统采用开放式的软硬件平台,具有良好的开放性和扩展性,可根据需求方便地进行功能扩展,能适应不同工况下的折弯工艺要求。

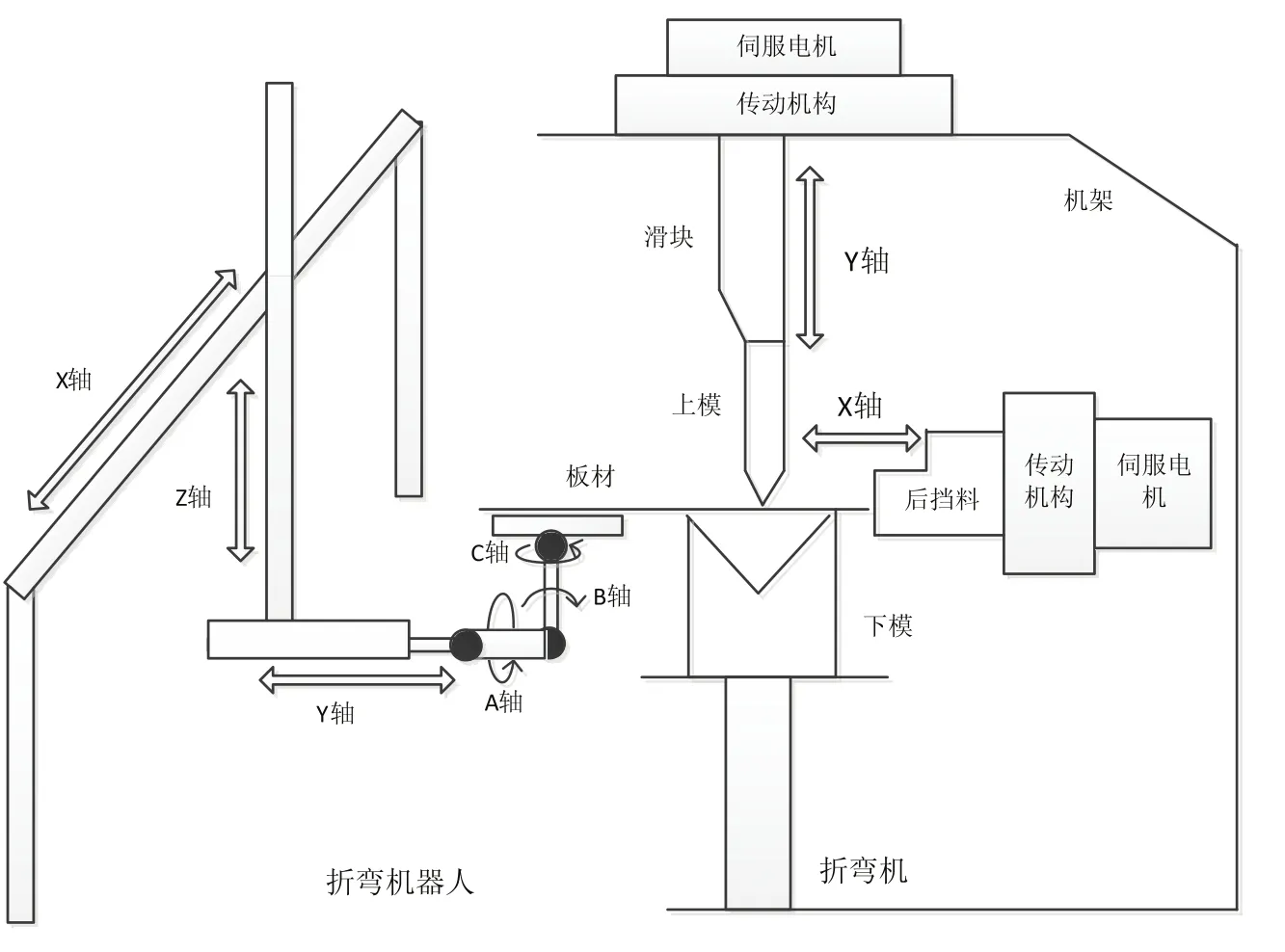

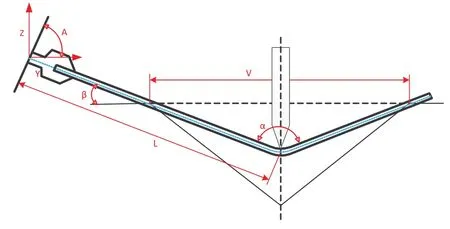

图1 折弯机器人的机械结构示意图

1 折弯机器人的机械结构

折弯机器人是一种“3+3”形式的六自由度直角坐标型机器人,包括X轴、Y轴和Z轴三个直线运动轴和A轴、B轴及C轴三个旋转运动轴,如图1所示。直线运动轴通过伺服电机驱动带轮,带轮旋转时带动同步带,在同步带的引导下,沿着导轨做直线运动。其中,Y轴采用了倍速机构,以增加行程和速度,并缩小整体空间结构。机器人末端安装吸盘或者夹爪以抓取工件,在折弯过程中,机器人末端的吸盘或者夹爪需要和板材一起做跟随运动。折弯跟随的准确度是决定折弯精度的关键因素。

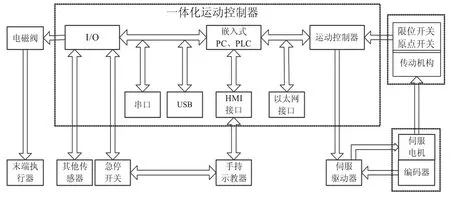

2 折弯机器人控制系统硬件构成

在不同工作条件下,根据折弯工艺的不同,折弯机器人必须实现不同的控制功能和轨迹规划,这就要求控制系统具有良好的开放性和扩展性。根据以上设计思想,设计了如图2所示的模块化的硬件结构。

图2 控制系统硬件结构

2.1 CPAC自动化控制器简介

本系统采用深圳固高科技有限公司开发的集嵌入式PC、PLC与运动控制器为一体的CPACOtoBox-800-TPG系列运动控制器。它以Inte1标准X86架构的CPU和芯片组为系统处理器,采用高性能DSP和FPGA作为运动控制器处理器,能够同时执行多个任务并能进行优先级的排序,实现高性能多轴协调运动控制和高速点位运动控制以及普通PC机的所有基本功能。同时,CPAC以WinCE为系统平台,提供了遵循IEC61131-3工业控制语言编程的组态软件OtoStudio,包含任务配置、硬件配置、远程诊断、人机界面开发及数据采集等模块。通过模块化的软件架构,增加了控制系统的开放性、扩展性和移植性。

2.2 HMI界面

HMI部件采用型号为GRP2000的手持示教器和GRP-SD-Vxx的HMI发射模块。通过Googo1Link总线模式配置手持示教器16 In /16Out的数字量 IO模块,用于示教器上的按钮、LED信号的输入输出。OtoStudio提供了人机界面开发平台,通过将示教器上按钮按下及弹起的信号进行映射,读取布尔变量的数据来获得人机交互的结果。相对于使用Modbus通讯方式进行人机交互,这种方式的传输速度更快,信号更稳定。

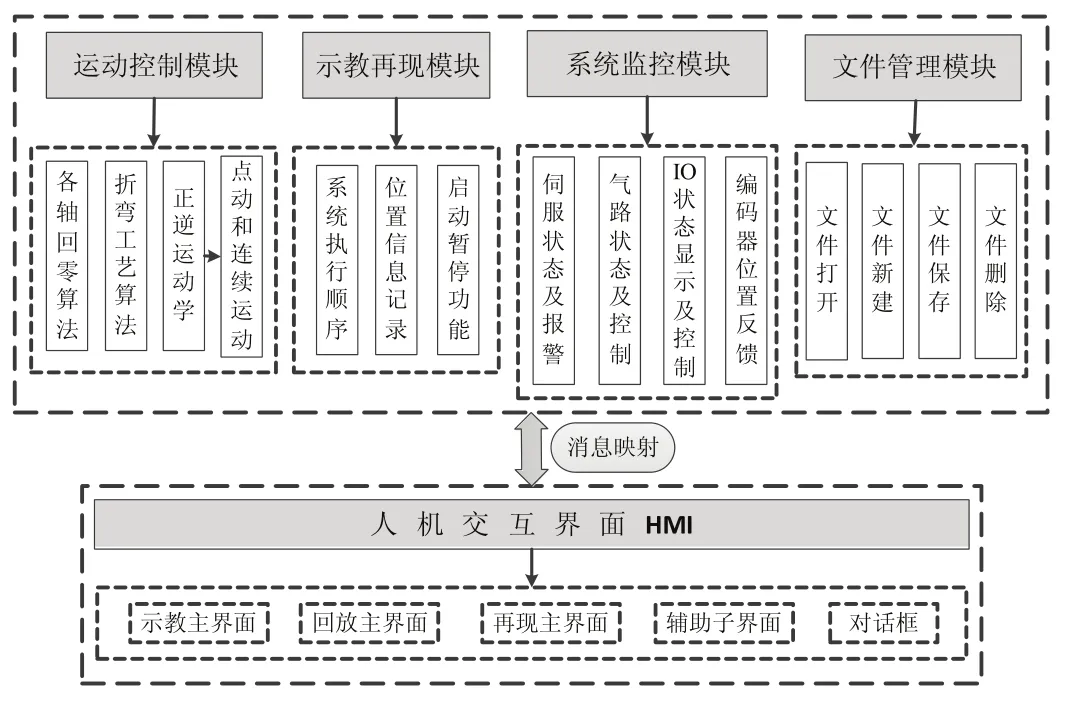

3 折弯机器人控制系统软件设计

根据折弯机器人的功能需求以及OtoStudio软件的基本特点,合理规划折弯机器人控制系统的软件体系结构,使软件功能模块化,并追求最大限度的模块内的高内聚度和模块间的低耦合度。图3为系统的软件体系结构,系统划分为示教再现模块、运动控制模块、系统监控模块、文件管理模块与人机交互界面五类主模块。其中,运动控制模块是系统的核心模块,包括折弯工艺算法、正逆运动学、点动和连续运动及各轴回零算法等。

图3 折弯机器人控制系统的软件体系结构

折弯工艺算法是折弯机器人相对于通用机器人特有的运动控制算法,包括折弯跟随算法、板材翻边算法、包边板材联动算法以及板材定位算法等。其中,折弯跟随算法是折弯工艺算法的核心部分。

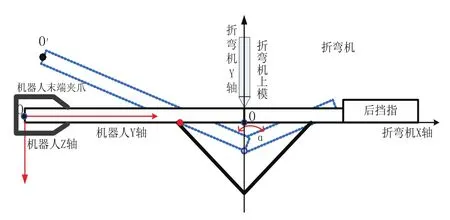

图4 折弯跟随模型

1)折弯跟随的基本原理

折弯跟随算法是指折弯机上模从夹紧点运动到下死点过程中,机器人的末端执行器(吸盘架、夹钳等)托住工件,防止额外的变形。如图4所示,在折弯变形过程中,机器人末端运行的速度、轨迹与工件上夹持点(或吸料点)保持基本一致,这就要求YZA轴的运行轨迹和实时速度满足弯曲变形的坐标变化。

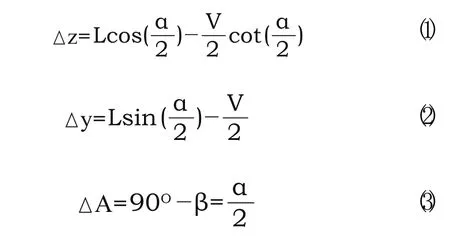

2)折弯跟随的几何模型

折弯跟随的几何模型如图5所示,板材的一端有夹爪,当夹爪夹住板材时,通过Y轴、Z轴和A轴的运动,使夹爪与板材的相对位置保持不变。图中,在板材中性层与夹爪平面的交点处建立YZA坐标系,其中,V代表下模槽宽,L 代表夹爪上坐标系原点到折弯中心线的距离,α代表折弯角度,β代表板材倾斜角,△y、△z、△A分别为Y轴、Z轴、A轴的相对位移。将折弯机夹紧点对应机器人的位置作为折弯基准点,计算任意折弯角度对应折弯机器人YZA轴相应的坐标变化和运动速度。

图5 折弯跟随几何模型

(1)由角度和长度的相互关系,可得:

(2)由于中性层的内圆弧对计算结果影响较小,可将其忽略不计,于是得到如下△y、△z、△A的计算结果:

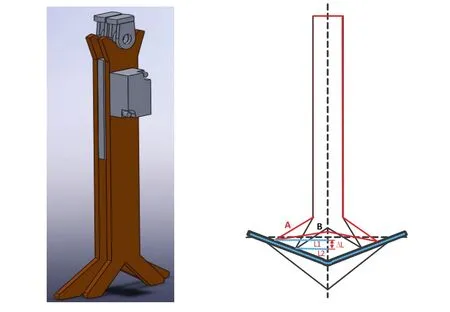

3)折弯角度测量装置设计

在式(1)~式(3)中,均有未知数α,为求得α的实时数值,设计了如图6所示的测量装置。

图6 折弯角度测量装置

所设计的测量装置采用了Novotechnik的接触式直线位移传感器,其测量的基本原理是通过相对直线位移转化折弯角度。具体实现方法如下。

(1)将角度不同、高度相同的Y型硬质合金架平齐放置,两者通过直线位移传感器固定,Y型架上端通过弹簧与外壳相连。测量装置整体嵌于折弯机上模中。

(2)当折弯机处于夹紧点时,测量装置与上模共同与板材接触,并处于同一水平面上。随着板材折弯角度的变化,角度不同的两个Y型架上升的位移出现偏差△L。

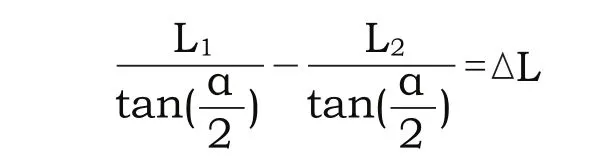

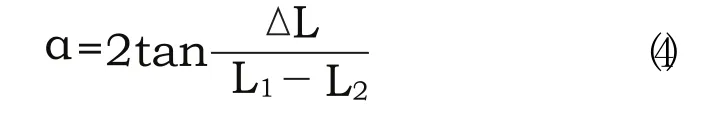

(3)通过数学模型,将直线位移偏差△L转化为折弯角度α。设Y型架的接触点到中心线的距离为L1和L2,均为测量装置的固有参数。得到△L的计算公式:

其中,△L可通过读取直线位移传感器得到,反求α:

将式(4)带入式(1)~式(3),可得到任意折弯角度对应YZA轴相对于折弯基准点的坐标变化。实验观察发现,板材上没有夹爪滑动的痕迹,并且,板材没有出现其他的变形。这就证明折弯跟随动作与板材变形过程基本一致,跟随准确度较高。

4 系统软硬件资源的配置

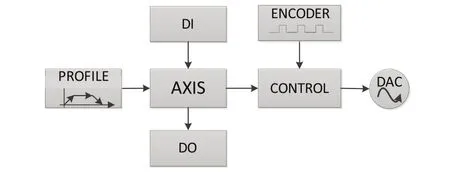

系统的硬件资源包括数字量输入输出资源(DI/DO)、编码器计数资源(ENCODER)、脉冲输出资源(STEP)和电压输出资源(DAC)等,软件资源包括规划器资源(PROFILE)和伺服控制器资源(CONTROL),并通过轴资源(AXIS)将软硬件资源进行组合,如图7所示。在OtoStudio软件内部的PLC配置中进行各个资源基本属性的配置,并生成配置文件加载于不同工程中。

图7 软硬件资源配置

5 结束语

本文在计算机可编程控制器(CPAC)平台上开发了开放式折弯机器人控制系统。以CPAC作为硬件平台,通过脉冲方式控制伺服系统,系统扫描周期达到100μs。采用了分层模块化的软件体系结构,对各个软件模块的进行了描述。针对不同折弯工况要求,完成了折弯跟随、折弯联动、板料翻面等不同折弯工艺算法的集成,并对折弯跟随的基本原理和实现方法进行了详细的描述。实践证明,所设计的折弯机器人控制系统运行稳定,功能完善,并具有良好的扩展性和开放性。

[1] 胡鹏.基于PAMC的开放式机器人控制系统[J].机器人技术,2006(4)∶171-173.

[2] 潘炼东.开放式机器人控制系统器及相关技术研究[D].华中科技大学,2007.

[3] 曹波.基于模块化设计的码垛机器人的控制系统开发[J].机床与液压,2012,40(23)∶90-92.

[4] 周强.折弯机工艺规划软件关键技术研究[D].华中科技大学,2012.

[5] 白瑞林.基于改进BP算法的折弯机核心算法研究[J].控制工程,2012,18(1)∶68-70.

[6] A. Sandford,Different Ang1es on Bending Automation,Machinery,September,2008∶29-32.