基于MBD零件工艺过程信息表达方法研究

2013-10-17韩志仁张世强

韩志仁,张世强

HAN Zhi-ren1,2,ZHANG Shi-qiang2

(1. 航空制造工艺数字化国防重点学科实验室,沈阳 110136;2. 沈阳航空航天大学 航空宇航工程学部,沈阳 110136)

0 引言

随着我国航空制造行业数字化制造技术的迅猛发展,三维数字化制造技术在整个行业得到了广泛的应用,特别是MBD(Mode1-Based-Definition,基于模型定义)技术的实施,使三维数字化模型取代了二维工程图纸成为设计制造过程中的唯一依据。工艺设计是连接产品设计与制造的纽带,是企业进行加工生产的重要依据,工艺设计的好坏直接影响产品的质量,在产品制造过程中占举足轻重的地位。在实际生产中,由于产品的生产类型、尺寸、结构、材料和技术要求等不同,而使不同产品有不同的加工方案,这就要根据具体情况对不同的方案进行分析和讨论,以求拟定较为合理的工艺方案,而工艺过程信息如何表达,也成为研究重点之一。在生产过程中,凡是改变生产对象的形状、尺寸、位置和性质等,使其成为成品或半成品的过程都称为工艺过程。工艺文件包含详细的工艺信息,是企业进行生产的指导性文件。传统的工艺过程信息主要通过工艺规程纸质文件、工序卡片和工序卡片等表达,与工程图纸没有直接约束关联。在基于MBD的数字化制造中沿用传统的工艺过程表达方式不能充分发挥数字化制造的优势,造成零件三维模型与工艺信息分离,工艺人员在查看工艺信息时十分繁琐;各个部门使用不同的应用软件,而这些系统之间缺乏有效的信息传递及转换,因而形成“信息孤岛”;在航空企业产品设计中,企业实现了以三维建模为主要设计手段,但在向生产车间传递制造信息过程中,还依赖于二维与三维结合的图纸表达方式,图纸的空间局限性限制了图纸的表达能力,也因此限制了复杂模型从设计向生产的顺利转化,制约着设计和生产能力的进一步发展[1]; CAD与CAM之间脱节,没有形成一体化,导致设计与工艺、工艺与制造之间的信息传递实时性差,大量的CAD数据不能及时有效地转换为CAM数据为制造使用,CAD数据需要人为的大量反复处理,效率低、数据准确率不高,对科研生产任务的完成有着很大的影响,成为制约企业发展的瓶颈。当前国际上CAPP技术的开发与应用呈现出“基于三维模型”、“基于知识”、“面向对象”、“智能化”、“集成化”等发展趋势[2,3],本文主要研究工艺过程信息表达方法。

1 零件MBD模型技术简介

MBD(Mode1 Based Definition),即基于模型的定义,是目前推行的新一代产品定义方法,其核心思想是全三维基于特征的表述方法,融入知识工程、产品标准规范等,用集成的三维实体模型来完整表达产品定义信息的方法体,它详细规定了三维实体模型中产品尺寸、公差的标注规则和工艺信息的表达方法[4]。MBD技术要求将产品设计由二维工程图纸向完全基于MBD模型的工作方式转变,在产品研制生命周期中不再使用任何二维工程图,这将使得数字化技术在制造中的应用真正向无纸化制造的目标逼近。实际上,在MBD技术的发展中,其核心思想并不只是将二维图纸的所有信息反映到三维模型中,而是要充分利用三维模型的产品定义特点,去挖掘更加方便设计、工艺和制造人员理解的更加高效率的产品定义方法和模式。MBD改变了传统由三维实体模型来描述几何形状信息,而用二维工程图纸来定义尺寸、公差和工艺信息的分步产品数字化定义方法,保证了设计数据的准确性与唯一性,MBD使三维实体模型作为生产制造过程中的唯一依据。

MBD核心的概念体现在3D产品模型是传递所有产品细节信息的最适合的媒介,MBD综合信息模型包括几何信息和非几何信息两大部分。几何信息主要是几何实体,非几何信息包括相关的基准、坐标系、作图过程、公差、尺寸、连接定义、胶接定义及技术注释等信息,这些信息主要以结构树的形式描述,同时部分信息反映到几何实体的三维标注上。除了几何实体,其他的设计和工艺信息均通过结构树进行描述,如图1所示。

图1 零件MBD模型

2 基于MBD零件工艺过程信息表达方法

在传统的生产过程中,工艺过程信息主要通过工艺文件进行描述,具体载体包括工艺规程纸质文件、工序卡片和工序卡片等,是企业进行生产的指导性文件。传统的工艺过程信息,与工程图纸没有直接约束关联。

随着航空数字化设计技术的完善和数字化制造技术的推广,制造模式和制造依据均发生了本质变化,数字化制造技术采用了逐步推进的策略。经过了三个阶段,第一阶段中采用三维实体数模和二维工程图相结合的模式,零件工艺过程信息仍然沿用传统的载体和表达规范,主要区别是三维数模为零件数控加工提供了较好的保证;第二阶段中采用MBD综合信息模型作为制造的唯一依据,制造体系没有从根本上改变,制造过程中使用综合信息模型,零件工艺过程信息沿用传统的载体和表达规范,或将零件工艺过程信息传统的纸质表达电子化;第三个阶段是将所有零件工艺过程信息和装配信息整合成综合信息模型,实现真正意义上的数字化制造。该方法的优势在于零件三维模型与工艺规程信息有机的溶合在一起,改变了以往零件模型与其他信息相互分离的局面,用户可以根据需要,每道工序关联坯料加工前后的三维模型,可以精确到工步、走刀,便于工艺人员查看零件加工过程中的进展程度。工艺过程中涉及到的各种数据,如零件工艺路线、尺寸、公差、工艺处理、刀具及使用设备等,工艺人员可以随时查看,并可以以各种组织形式的电子文档输出并保存,实现了工艺路线的可视化管理。零件工艺过程信息表达过程中采用MBD技术后,使MBD模型成为产品几何与非几何信息的唯一载体,成为产品设计过程中唯一输出结果,也成为工艺规程设计部门的唯一数据源。因此,MBD 模型为实现产品结构设计、工艺设计工作的一体化管理创造了技术条件。

2.1 基于MBD 零件工艺过程信息表达方法

为了更好地实现数字化设计制造,需要将工艺信息整合到综合MBD模型中,最好是在设计阶段同时完成工艺过程信息的设计。在综合信息模型中工艺设计虽然依据三维数模,并添加到综合信息模型中,但工艺信息的主要内容没有本质变化。在工艺过程中包括工艺说明、工序等,工序包括操作说明、加工参数、刀具设备、定位基准及工艺说明等详细的工艺过程数据。这些信息不再采用传统的纸质载体,而是集成到零件的MBD模型的结构树中,表达形式如图2所示。零件综合信息模型由“零件设计信息模型”与“零件工艺信息模型”组成,其中包含零件从设计开始的几何与非几何信息到加工过程中的工艺信息、工装信息和资源设备信息等,即包含零件生命周期的全部信息。零件添加工艺过程信息后的综合信息模型如图3所示。

图2 零件工艺过程信息表达方法

图3 零件综合信息模型

2.2 基于MBD 零件工艺过程信息设计方法与配套资源

传统的CAPP技术通过独立的软件平台实现。而对于本文提出的工艺过程信息表示方法是将工艺信息直接按规范添加到零件模型中,形成零件综合信息模型,因而可以将CAPP设计平台整合到CAD软件中,对于CATIA表示的零件,CAPP可以作为CATIA的一个模块进行无缝连接。CAPP在使用的过程中可以通过CATIA二次开发的信息快速检索与分析模块获取信息,用于CAPP的设计过程中使用,其他的工艺知识、标准、规范、设备、工具、标准件等通过数据库的形式服务于CAPP。具体工艺设计数据流程如图4所示。

2.3 基于MBD 零件工艺过程信息提取与重组技术

本文提出的工艺过程信息表达方法应用结果是获得零件综合信息模型,在“零件设计信息模型”基础上添加工艺过程信息,因此,在综合信息模型中包括了设计信息和全部的工艺信息,CAPP设计的结果全部包括在综合信息模型中,建立了零件制造的唯一数据源,该方法适合数字化制造的体系,有效地解决传统的工艺信息与产品数模分离的问题。在工艺过程信息生成后,结构树上每个工艺节点都关联着相应的工艺过程信息及该工艺过程对应的三维零件辅助模型的路径和名称,工艺人员可以随时选择查看及根据权限修改各个工序对应的工艺信息。

图4 工艺设计数据流程

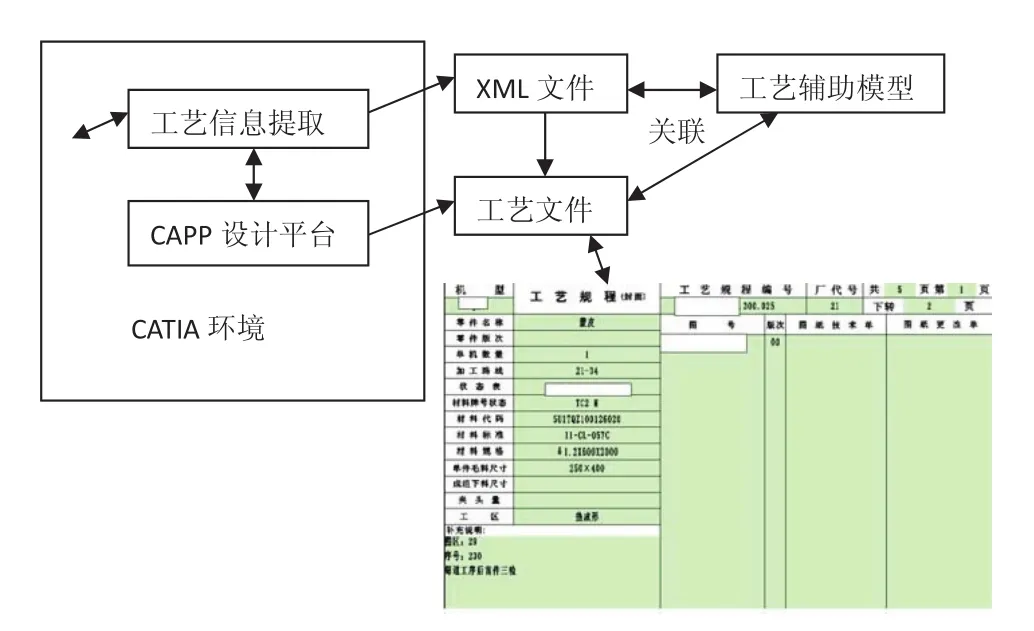

为了适应现场工人的习惯,可以将综合信息模型中的工艺信息进行提取和重组,以传统纸质版格式表示。综合信息模型相当于一个数据库,在CATIA环境下通过二次开发可以按MBD规范提取工艺信息,将工艺信息存储在后缀为MXL的中间文件中,用于离线生成工艺文件,也可以直接在CATIA环境下生成工艺文件。基于MBD 零件工艺过程信息提取与重组流程如图5所示。

图5 零件信息提取与重组流程

3 结论

本文提出的“基于MBD零件工艺过程信息表达方法”,适合数字化制造的需求和技术体系要求,有效地保证数字化制造的统一数据源,解决目前国内航空企业数字化制造中设计模型与工艺信息关联性差的问题。该方法的应用将适合新的三维数字化CAPP设计需要,通过工艺信息提取和重组技术可以适应传统的习惯,使工人和工艺人员更容易接受。基于MBD零件工艺过程信息表达方法设计的零件综合信息模型可以作为三维可视化CAPP的基础。

[1] 姜洪明,张丰华,吴慧杰,等.MBD技术实施研究[J].制造自动化,2012(12)∶1-3.

[2] 刘艳斌,赵海兵.基于3D-CAPP 技术及其发展研究[J].机械制造,2006,44(9)∶14-16.

[3] 张振明.现代CAPP的应用与发展趋势[J].CAD/CAM与制造业信息化,2004(1)∶30-31.

[4] 贾晓亮.关于MBD技术在我国航空制造企业应用的几点思考[J].航空制造技术,2013∶50-54.

[5] 冯廷廷,金霞,王珉.基于MBD的飞机装配工艺模型设计[J]. 航空制造技术,2010∶95-98.

[6] 郑艳铭.基于MBD技术的工艺设计[J].CAD/CAM与制造业信息化,2012(12)∶60-63.

[7] 张荣霞,张树生,周竞涛.基于MBD的零件制造模型管理[J].航空制造技术,2012(7)∶6-9.

[8] 余志强,陈嵩,孙炜.基于MBD的三维数模在飞机制造过程中的应用[J].航空制造技术,2009∶82-85.

[9] 徐正,张国军,邵新宇.三维环境下CAD/CAPP集成方法研究与实践[J].机械设计与制造,2008(8)∶54-58.

[10] 安鲁陵,金霞.基于三维模型定义技术应用的思考[J].航空制造技术,2011(12)∶45-47.