基于模糊PID控制器一体化反应堆协调控制技术

2013-10-16刘妍,夏虹

刘 妍,夏 虹

(哈尔滨工程大学核科学与技术学院,哈尔滨150001)

与其他工业生产过程相比,核动力装置的生产过程要求保持生产的连续性和机动性、高度的安全性和经济性.控制理论和技术的发展,为设计更先进、更合理的新一代核动力装置自动控制系统提供了一系列理论和方法.早期的核动力装置控制系统由一系列相对独立的局部控制回路组成,其结构比较简单,功能比较单一,适应机组不同运行方式和工况的能力也较差.协调控制系统充分利用了装置的动态特性方面的特点,采用多种控制策略,使控制系统具有合理、可靠、易于维护调整等优点[1-2].所谓协调控制系统就是把整个核动力装置作为一个整体进行控制,采用了递阶控制系统结构,把自动调节、逻辑控制、联锁保护等功能有机地结合起来,构成一种具有多种控制功能,满足不同运行方式和不同工况下控制要求的综合控制系统[3-4].基于现代控制理论的核动力装置协调控制系统是目前的发展方向.

1 基于常规PID控制方法

1.1 PID 控制原理

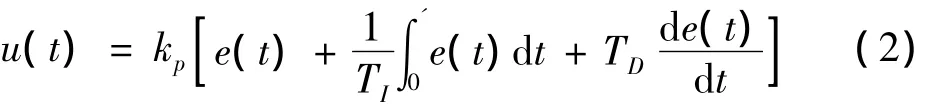

其中:kP为比例系数;TI为积分时间常数;TD为微分时间常数.

1.2 基于常规PID控制器的一体化反应堆控制

1.2.1 实验方案

一体化反应堆的布置方案是将蒸汽发生器装在反应堆压力容器内,冷却剂主泵直接与压力容器相连,完全取消了主管道和主闸阀,整个冷却剂都在压力容器内循环流动.一体化压水堆具有系统简单、体积小、质量轻、一回路流动阻力小、自然循环能力高等特点.由于取消了主管道,因而消除了主管道双端断裂的大破口失水事故和由此造成的堆芯熔化事故,具有较高的安全可靠性.

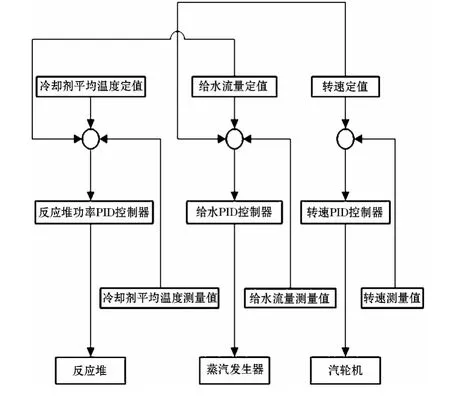

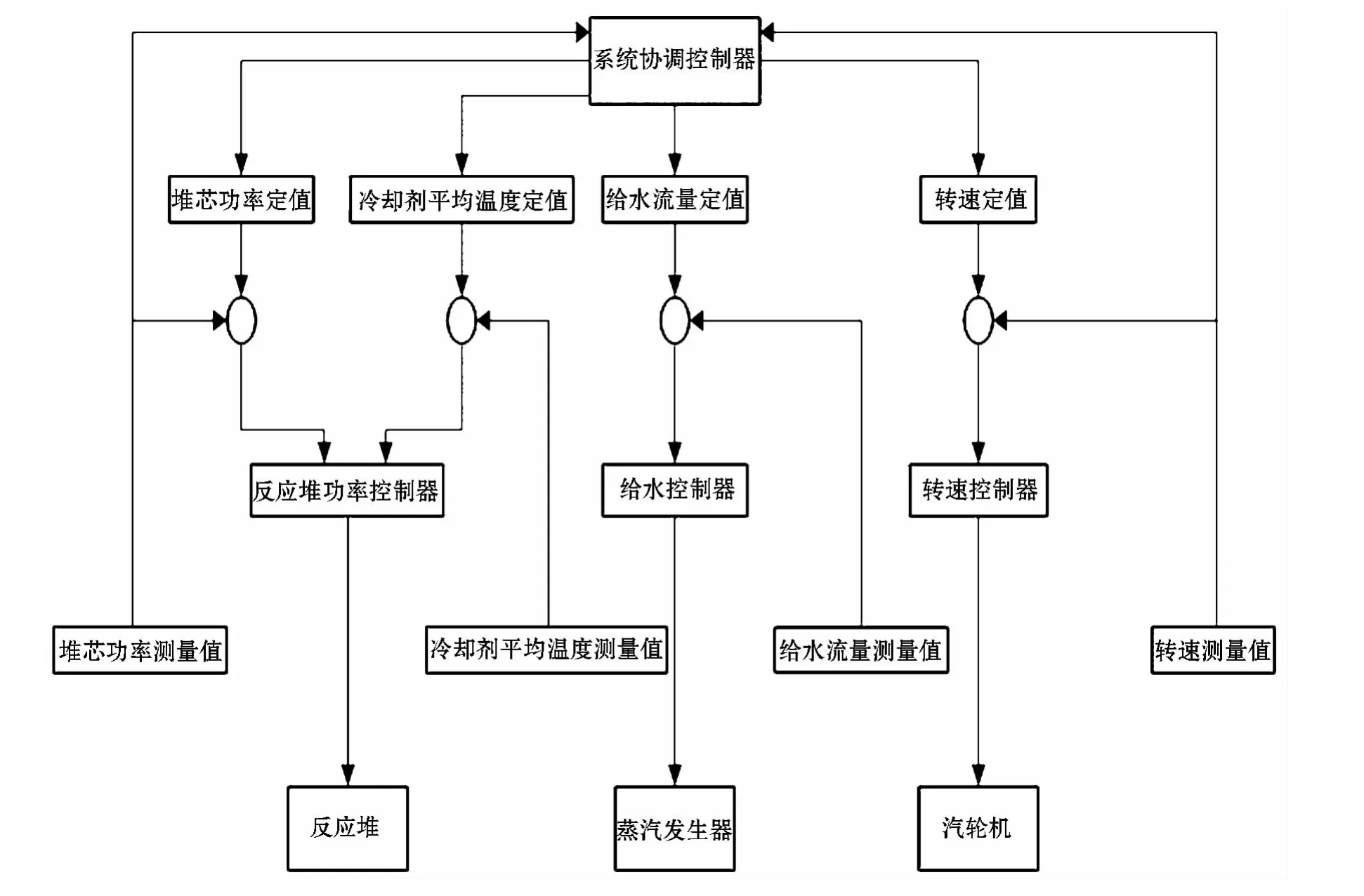

本文针对某小型一体化反应堆的控制方案进行仿真实验研究,研究流程如图1.

PID控制器是一种线性控制器,它根据给定值r(t)与实际输出值c(t)构成控制偏差

将偏差的比例(P)、积分(I)和微分(D)通过线性组合构成控制量,对被控对象进行控制,其控制规律为

图1 实验方案流程图

在Simulink仿真环境下,建立仿真模型,对该小型一体化反应堆的反应堆功率控制系统、蒸汽发生器给水流量控制系统以及汽轮机转速控制系统进行常规PID控制.根据“堆跟机”运行方案,令汽轮机负荷由0% ~100%阶跃变化,观察反应堆功率、蒸汽发生器给水流量、汽轮机转速等相关量的变化趋势.仿真时间设为1 000 s.

1.2.2 实验结果

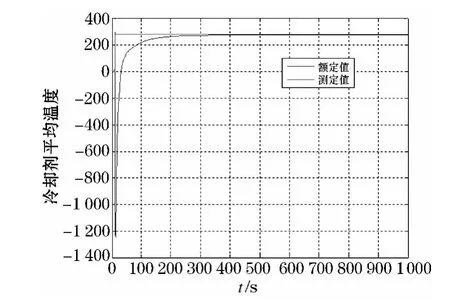

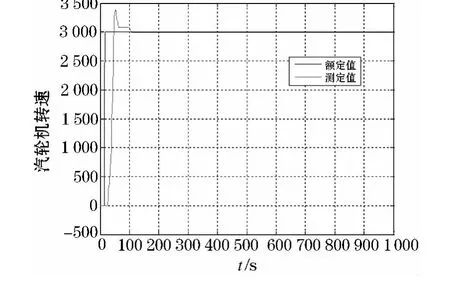

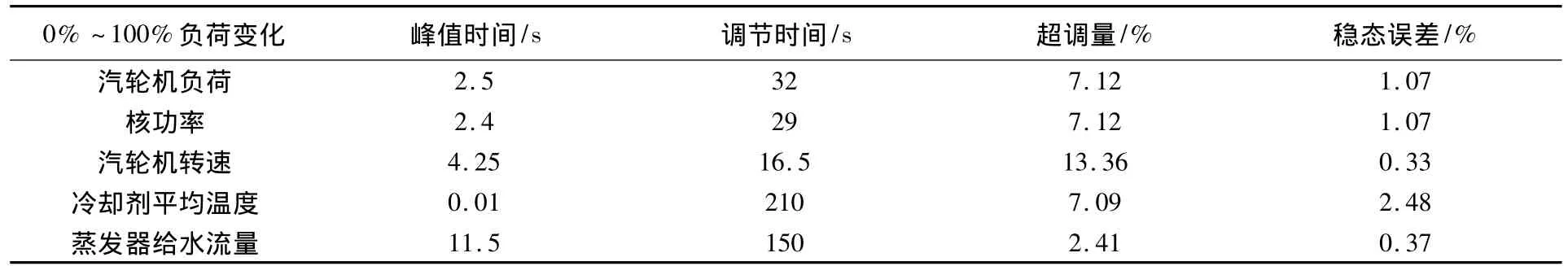

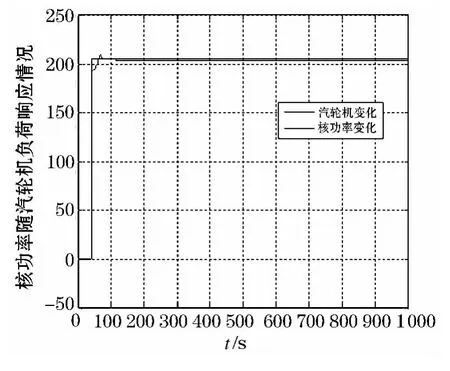

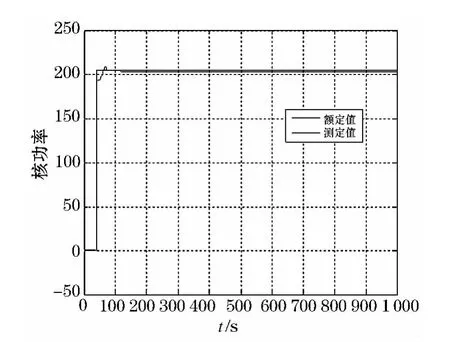

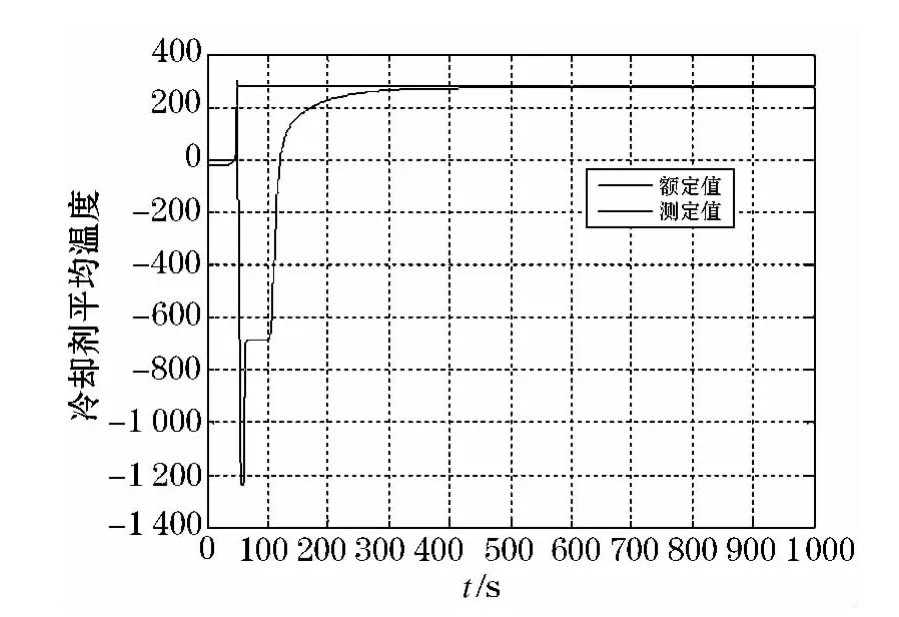

图2~6分别为核功率随汽轮机负荷变化响应情况、核功率的测定值与额定值之间的比较、蒸汽发生器给水流量的测定值与额定值之间的比较、冷却剂平均温度的测定值与额定值之间的比较、汽轮机转速的测定值与额定值之间的比较,表1为常规PID控制方法时的实验数据.

图2 核功率随汽轮机变化响应情况

图3 核功率随时间变化情况

图4 蒸汽发生器给水流量随时间变化情况

2 基于模糊自整定PID控制方法

2.1 模糊PID控制原理

在工业生产过程中,许多被控对象随着负荷变

图5 冷却剂平均温度随时间变化情况

化或干扰因素影响,其对象特性参数或结构发生改变.自适应控制运用现代控制理论在线辨识对象特征参数,适时改变其控制策略,使控制系统品质指标保持在最佳范围内,但其控制效果的好坏取决于辨识模型的精确度,这对于复杂系统是非常困难的.随着计算机技术的发展,人们利用人工智能的方法将操作人员的调整经验作为知识存入计算机中,根据现场实际情况,计算机能自动调整PID参数,这样就出现了智能PID控制器.这种控制器把古典的PID控制与先进的专家系统相结合,实现系统的最佳控制.这种控制必须精确地确定对象模型,首先将操作人员(专家)长期实践积累的经验知识用控制规则模型化,然后运用推理便可对PID参数实现最佳调整.

图6 汽轮机转速随时间变化情况

表1 常规PID控制方法的实验数据

模糊自整定PID控制器以偏差E和偏差变化率EC作为输入,可以满足不同时刻偏差E和偏差变化率EC对PID参数自整定的要求.利用模糊控制规则在线对PID参数进行校正,便构成了模糊自整定PID控制器,其结构图7所示.

2.2 基于模糊自整定PID控制器的一体化反应堆协调控制

2.2.1 实验方案

在Simulink仿真环境下,建立仿真模型,对该小型一体化反应堆的反应堆功率控制系统、蒸汽发生器给水流量控制系统以及汽轮机转速控制系统进行模糊自整定PID控制.根据“堆跟机”运行方案,令汽轮机负荷由0% ~100%阶跃变化,观察反应堆功率、蒸汽发生器给水流量、汽轮机转速等相关量的变化趋势.协调控制实验方案流程图见图8.仿真时间设为1 000 s.

2.2.2 实验结果

图9~13分别为核功率随汽轮机负荷变化响应情况、核功率的测定值与额定值之间的比较、蒸汽发生器给水流量的测定值与额定值之间的比较、冷却剂平均温度的测定值与额定值之间的比较、汽轮机转速的测定值与额定值之间的比较.表2为模糊自整定PID控制方法时的实验数据.

图7 模糊控制器结构

图8 实验方案流程图

图9 核功率随汽轮机变化响应情况

图10 核功率随时间变化情况

图11 蒸汽发生器给水流量随时间变化情况

图12 冷却剂平均温度随时间变化情况

表2 模糊自整定PID控制方法的实验数据

图13 汽轮机转速随时间变化情况

4 结论

本文通过对一体化反应堆建立动态数学模型,运用Simulink软件进行仿真,将两种控制方法研究对比得到以下结论:

1)反应堆核功率随汽轮机负荷从0% ~100%变化时,模糊PID控制较常规PID控制方法:快0.2 s达到峰值、快12 s达到稳态、超调量减少72.61%、核功率与汽轮机负荷稳态误差减少9.35%.

2)从核功率的测量值与额定值的变化趋势看,模糊PID控制较常规PID控制方法:快0.1 s达到峰值、快9 s达到稳态、超调量减少72.6%、测量值与额定值的稳态误差减少9.35%;

3)从蒸汽发生器的给水流量的测量值与额定值的变化趋势看,模糊PID控制较常规PID控制方法:快1.5 s达到峰值、快20 s达到稳态、超调量减少53.94%、测量值与额定值的稳态误差减少24.32%.

4)从冷却剂平均温度的测量值与额定值的变化趋势看,模糊PID控制较常规PID控制方法:同时达到峰值、同时达到稳态、超调量减少10.01%、测量值与额定值的稳态误差减少2.82%.

5)从汽轮机转速的测量值与额定值的变化趋势看,模糊PID控制较常规PID控制方法:快2 s达到峰值、快3s达到稳态、超调量减少7.93%、测量值与额定值的稳态误差减少32%.

通过以上对比结果可以看出,该控制器自整定能力及鲁棒性比传统PID控制器更强,响应速度快、精度高,可以实现系统控制的智能化,当系统发生扰动时参数能够自动整定.但对于蒸汽发生器系统来说,控制效果不够理想,稳态误差较大,由于采用模糊推理,所以在干扰作用下影响了其稳态精度.总的来说,针对“堆跟机”运行方案的控制效果更理想,控制系统响应时间和稳态精度都有明显改善,具有更高的可靠性.

[1]刘金琨.先进PID控制 MATLAB仿真[M].2版.北京:电子工业出版社,2004:115-117.

[2]陶永华.PID控制原理与自整定策略[J].工业仪表与自动化装置,1997(4):60-64.

[3]李国勇.神经模糊控制理论及应用[M].北京:电子工业出版社,2009:21-23.

[4]赵伟宁,栾秀春,樊达宜,等.基于单组缓发中子模型的反应堆功率T-S模糊控制[J].哈尔滨商业大学学报:自然科学版,2013,29(1):112 -114.