基于222222炉111111塔湿法脱硫的热工控制与保护设计

2013-10-11宋伦金万俊松

宋伦金,万俊松

(1.广州恒运电厂,广东 广州 510730;2.江西电力科学研究院,江西南昌 330096)

0 前言

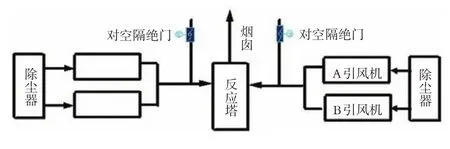

某厂有2台超高压燃煤发电机组,为使排放烟气符合环保要求和有效利用现有场地,通过改变烟道系统,使2台炉排放的烟气共用一套石灰——石膏湿法脱硫系统进行脱硫。不但有效节约了建设成本和生产场地,而且使烟气排放指标达到并超过了环保要求。系统主要由下列子系统组成:浆液制备系统、烟气系统、反应塔系统、石膏脱水系统、废水处理系统和电气系统及热工控制与保护系统等。由于场地限制,系统中没有其它湿法脱硫系统常设置的增压风机和烟气换热器(GGH)。其工艺流程如图1所示。

图1 2炉1塔湿法脱硫工艺图

2台锅炉的烟气经省煤器、电除尘器后到达各自的引风机;引风机出来的烟气不直接到烟囱排放,而是通过原烟气挡板门后成180℃从两端分别进入脱硫反应塔(为单回路喷淋塔型结构)的下部,合2为1的烟气在反应塔内由下向上流动且被从上向下流动的循环浆液以逆流方式洗涤。浆液是通过喷浆层内设置的喷嘴喷射到反应塔中,分散成细小的液滴并覆盖反应塔的整个断面。这些液滴与塔内烟气逆流接触,发生传质与吸收反应,烟气中的SO2、SO3、HCl和HF及飞灰被吸收。净化后的烟气经净烟气挡板后进入烟囱,由烟囱的“引力”和引风机的“推力”(此时引风机的出口已为正压,不是常规机组的负压)将净烟气排向大气。

1 DCS系统及其逻辑组态设计

DCS采用独立的XDPS-400E型系统,并将系统内的干式变压器、厂用电源、UPS及2台锅炉的SCR、SNCR纳入DCS集中控制。若DCS故障,则可能导致两台机组同时停机,影响巨大。因此,必须非常重视DCS系统的设计。

1.1 DCS系统的电源设计

DCS系统供电电源设计两路独立的电源系统:一路为UPS电源,另一路为厂用保安段电源,两路电源在DPU柜内可以相互无扰切换。另外,UPS设计最好有三路供电电源,分别是:工作电源(通常为保安段来的电源)、旁路电源(另一台机组保安段来的电源)、直流电源(由厂用直流电源系统来),并设置失电报警功能。

在脱硫控制室和集控室(2台机组共用一集控室)分别设有2台操作员站和1台操作员站。其中,位于脱硫控制室的2台操作员站设计独立电源:1台操作员站接UPS来的电源;另1台操作员站接厂用保安段电源。当任一电源或设备故障时均不影响运行人员对脱硫系统的监控。位于集控室的操作员站则接其中一台机组的UPS电源。

1.2 DCS逻辑组态的设计

由于是2台炉共用1台脱硫反应塔,为防止不必要的干扰和实现对烟道的可靠保护,系统中重要热工信号如原烟气入口压力(三取二)、原烟气入口温度(三取二)、反应塔液位(三取二)等信号一般采用双重或三重信号。这既可防止保护系统误动,又可避免保护系统拒动。

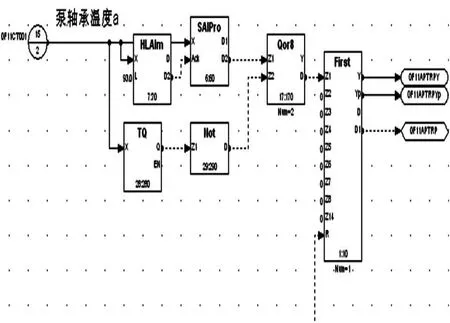

对于系统中浆液循环泵电机轴承温度的保护设计,则充分利用DCS逻辑功能块中的品质判断和速度变化的判断功能,有效防止因温度元件坏、接线松而导致误发保护信号,使浆液循环泵误停的情况。逻辑组态如图2所示。

图2 浆液循环泵电机轴承温度保护逻辑图

2 热工模拟量控制设计

2.1 石灰浆液密度调节系统

石灰浆液密度调节系统保证连续向反应塔输送密度合格的石灰浆液。系统将供浆的密度作为设定值,通过调整石灰的供给量来调整浆液密度,从而实现闭环调节。浆液密度一般不能超过1 250 kg/m3,否则系统易磨损或堵塞。

2.2 反应塔pH值调节系统

系统将反应塔前未净化和塔后净化后的烟气中的SO2浓度、烟气温度、压力和烟气流信号送进PH值调节系统,并对这些测量值进行计算以得到进入吸收塔烟气中的SO2总量和SO2脱除效率。然后根据SO2总量、供浆的浆液密度来计算加入到吸收塔中的浆液量。通过改变石灰浆液流量调节阀的开度来实现浆液的调节。而反应塔排出浆液的PH值作为调节系统的校正值参与调节。

浆液PH值高利于吸收SO2,却不利于CaCO3的溶解。通过现场实际测试,反应塔内pH值一般控制在4.6~5.4。然后根据2台机组的负荷总和进行修正,这既能保证石膏的纯度,又能达到环保要求的脱硫率。

2.3 反应塔液位调节系统

反应塔液位由浆液供给量、石膏浆液排出量及烟气进入量等因素决定,上述参数的变化会均会引起反应塔的液位波动。同时,系统的起泡还会导致浆液波动甚至浆液溢流。因此,在设计上要充分考虑各类干扰因素。

3 热工保护设计

3.1 热工主保护设计

为了有效保护反应塔内构件和衬胶及烟道与烟囱,避免高温产生腐蚀性损坏。在脱硫系统中设计有分级跳2台主机的保护信号:当反应塔出口净烟气温度(三取二)高于80℃且四台浆液泵全停则触发6号炉MFT,防止烟温继续上升。若烟温还继续上升并升至85℃,则触发7号炉MFT。将2台机组跳停,避免防腐层的高温损坏。

3.2 一炉运行一炉准备开炉或停炉时对烟道的保护设计

系统是2台锅炉共用1台脱硫反应塔,没有旁路门和增压风机。每台引风机的出口烟压均为正压,正常情况约为1 300 Pa,异常时约为3 000 Pa。当一炉运行,另一炉要开炉或停炉时对系统的影响比较大。为防止烟气压力波动导致反应塔内的浆液进入原烟气烟道或浆液溢流,重新变更烟道,在每台锅炉引风机出口烟道母管上各安装一台电动隔绝门。当本台锅炉要开炉或停炉时,若烟气压力大于3 000 Pa时,联锁打开电动隔绝门,泄掉部分烟气压力。防止引风机因长时间憋压或喘振而损坏以及影响反应塔内的浆液。

为方便主机运行人员的操作,该隔绝门由各机组的主机DCS进行控制;同时,也将该门的状态信号送至脱硫DCS进行显示。

4 系统存在的问题及改进与优化

1)石膏浆液PH计电极易老化,导致测量不准确。

石膏浆液PH值是脱硫系统的一个非常重要的参数,它直接影响脱硫效率和脱硫反应塔的正常运行。原系统在管道上安装有2台CPS型检测探头,并配备与之对应的信号电缆和显示仪表。但系统运行后发现PH测量探头处的电极老化速度比较快,一般3个月就需要更换,2个月与实际取样测量值对比则有0.2以上的偏差。为此,我们加强电极的冲洗和浸泡,确保电极不“缺水”,现已运行正常,有效降低了系统的维护成本和提高了系统的可靠性。

2)反应塔液位的测量偏差。

反应塔液位的测量由安装在反应塔底部的三台隔膜式压力变送器完成,通过测量所得的压力除以石膏浆液的密度,从而得到反应塔的液位值。由于吸收塔中为汽、液、固三种介质同时存在,而且固相及汽相在液相内分布不均匀,而系统设计采用石膏浆液泵出口的石膏浆液密度作为反应塔内浆液的密度来进行计算。该计算值不能真实反应塔内浆液密度。后果是有时反应塔的浆液都溢流了,液位在DCS的显示值还为正常值。

针对上述测量方法的不足,计划在反应塔浆液池上部加设3台压力变送器(取样点需进行防腐处理),通过压力差除以固定的直线高度,从而获得真实的反应塔浆液密度。然后来计算液位。

5 展望热工控制系统影响脱硫的因素

1)热工设备的选取。湿法脱硫中的主要工艺液体和反应塔出来的净烟气都有一定的腐蚀性。因此,热工测量元件一般要采用隔膜式,直接接触腐蚀性液(气)体的材质一般要采用316L或哈氏C-276的合金钢,涉及浆液的取样管路要选用耐腐蚀的如丁基橡胶作内衬,阀门采用球阀,防止堵塞。

2)脱硫废水的处理与控制。为了防止二次污染,系统设有废水处理系统,系统含有沉降箱、中和箱、絮凝箱、澄清池、清水箱等设备。从而使系统实现无污染排放。并在中和箱设有在线检测的PH计,一般将中和箱的PH值控制在8.5-9.5之间。清水箱的出水通过加盐酸的方式控制在6-9之间。

3)浆液泵的轮换与保养。系统设有4台浆液泵,2台机组满负荷情况下一般运行3台,1台备用。对于备用的浆液泵要做好定期切换工作,每周至少切换一台。以避免泵内发生严重结垢。并将系统的控制逻辑修改为:关闭运行浆液泵的入口门后,联锁开启泵体的排浆电动门,将浆液放空,120 s后开启冲洗水电动门,将泵体内冲洗干净。否则,密度大、含固量高的浆液在一段时间后会在泵内结块导致堵塞。故需注意停泵逻辑的设计。

4)脱硫系统6 kV厂用电源的选取与控制设计。由于脱硫系统的浆液循环泵工作电源为6 kV,当脱硫系统6 kV厂用电源开关因故障跳开时,致使4台浆液循环泵均失去工作电源,从而导致反应塔出口温度上升至85℃,同时将2台机组跳停。因此,将C浆液循环泵的工作电源接至一台机组的厂用6 kV电源系统,以分散风险,并将相关控制信号和状态信号均引进脱硫DCS系统。该台机组的厂用6 kV电源状态信息也进脱硫DCS系统,方便运行人员进行监控。

6 结束语

经过一年多的运行结果证明,对系统存在的不足进行改进和优化及重新设计热工控制逻辑,使2炉1塔的湿法脱硫系统运行更加稳定、可靠、经济,运行效果良好,有效控制了2台机组SO2的排放量,设计与改造经验可供同型机组借鉴。

[1]聂鹏飞.600MW机组湿法脱硫废水处理系统的优化改造[J].热力发电,2011,40(10):64-65.

[2]李东梅等.电厂湿法脱硫系统石膏脱水困难的影响因素[J].热力发电,2011,40(10):4-6.

[3]牛拥军、杨程.湿法脱硫无旁路运行的问题及应对措施[J].热力发电,2011,40(5):58-59.

[4]景建平、吴文辉.石灰-石膏湿法脱硫工艺主要运行参数控制调整探析[J].热力发电,2011,40(11):15-16.