直流锅炉混煤燃烧自适应控制的研究与应用

2013-10-11刘胜清

李 华,刘胜清

(华能瑞金电厂,江西赣州 341008)

1 引言

1.1 直流锅炉的发展及特点

随着社会经济的快速发展,对电力系统供电的供电质量也提出了更高的要求。直流锅炉以其启停速度快、负荷变化快的特点已逐步成为调峰的主力机组,国内新建的机组基本上以超临界、超超临界的机组为主,甚至是300 MW等级的机组也出现了超临界机组,且直流锅炉则成为锅炉的不二选择。

控制系统中直流锅炉和汽包炉最大不同处为给水控制系统。由于没有固定的汽水分界点,当负荷要求变化时,汽轮机的调门开度先发生变化,导致主汽压变较大幅度的波动;同时给水量变化,主汽温、主汽压、蒸汽量都跟着快速变化,其影响程度远大于汽包炉;即给水量增大,主汽压、主蒸汽量明显增大,主汽温则显著降低;且燃料量变化时,主汽温也大幅变化,故直流锅炉控制系统特点之一就是确保燃水比相对稳定,来控制主汽温正常。

1.2 混煤燃烧需求的发展

一般来说,燃煤锅炉是根据特定设计煤种来进行设计,煤种不同,锅炉的炉型、结构、燃烧器及燃烧系统的运行方式也不同。设计煤种是锅炉的最佳燃用煤种。实际机组运行中,越来越多的电厂很难长期持续燃用设计煤种,为了在节省成本的同时又能维持原有机组运行效率,多数电厂选择混煤掺烧。

目前我国火电厂的燃煤供应有三个明显变化:一是煤种多变,煤炭的生产、销售和供应及电厂的生产情况时常变化,使得向电厂提供的煤种特性往往相差悬殊:二是劣质煤比例增大,由于电力负荷增长较快,而电煤供应紧张,为降低企业成本,使电厂燃用的低质煤逐渐增多。三是计划外采购、来煤加工多渠道及煤炭市场的开放,电厂可能同时购进多个煤种。这些原因使电厂所用的煤种多样化、多变化。混煤燃烧成为我国电厂用煤的必然趋势。

2 直流锅炉混煤燃烧控制存在问题

直流锅炉稳定控制的核心就是要保持煤水比的稳定,一般来说常用的控制是根据锅炉主控计算出的煤量折算出合适的需求水量,然后根据分离器出口温度(中间点温度)进行调节,其主调是分离器出口温度(也是中间点温度的过热度)。当煤种稳定的时候,这种控制方式是可行的,但是煤种不稳定时,也就是混煤情况下,就存在比较大的问题。给水量是通过煤水比计算得出的,导致在差煤的时候给水量太大,煤质好的时候给水量有可能太小,要靠给水主调的积分进行补偿,延迟性比较大,对于响应快速的直流锅炉来说,将对机组的稳定运行产生较大的影响,在很多情况下机组的协调控制无法投入,给运行人员的操作增加难度,同时也影响了机组的安全。

以华能瑞金电厂为例,目前供煤厂家较多,混合配煤后,每个煤仓煤热值不同,甚至同个煤仓也存在不同煤种,导致煤种变化不可预测。从历史记录看最好的煤120 t/h的煤量能350 MW满负荷发电,最差满负荷350 MW发电需要180 t/h的煤量。这种混煤后带来的煤热值不稳定,大大影响了机组的稳定运行,原有按标准煤进行设计的控制策略已较难保证机组的稳定运行。

存在上述这种情况的燃煤电厂并不在少数,如何解决混煤后机组的稳定运行,特别是直流锅炉机组,已成为当前研究的一个热点问题。本文从智能控制的角度出发,提出一种针对直流锅炉的自适应煤种变化的控制策略,主要从如何智能测算燃煤的热值,以及如何将燃煤热值参与到机组协调控制策略中,使得机组能智能识别煤种变化,确保机组的稳定运行。

3 燃煤热值的智能测算

混煤燃烧对直流锅炉运行产生较大影响的原因主要是直流锅炉对煤水比的稳定性有着较高的要求,而混煤燃烧带来的变化主要是单位质量燃煤热值的变化,也就是说同样质量的煤燃烧产生的能量发生了变化。这样同样的负荷所需要煤的总量就发生变化,通过煤水比计算得出的水也就发生了变化,而这种情况下本质上水并不需要发生变化。因此如果能将燃煤热值引入到煤水比的计算控制中就能有效解决这个问题。

但是目前科学上还没有找到较好的办法可以通过物理测量的方式计算出燃煤的热值,不过对控制而言,并不需要很准确的燃煤热值。目前有的机组利用氧量估算出合适的燃煤热值,不过由于氧量变化和测量问题也导致通过氧量估算热值并不准确,本文提出一种燃煤热值的另一种测算方法。

燃煤的瞬时热值目前可以通过机组的实时负荷和实时所需的煤量近似计算得出,如下:

其中C v为燃煤瞬时热值;MW为当前机组的

发电负荷,单位MW;Ful为机组的瞬时煤量,单位T/H;K为系数,单位大卡/MW。

机组的实时负荷和实时煤量都可以通过物理测量得知。系数K与锅炉的效率以及厂用电率有关系,K基本上变化不大,近似为一个常数。以瑞金电厂发电机组为例,发1kWh的电所消耗的标准煤为310 g,那么据此就可以确定系数K的大小:

虽然燃煤的瞬时热值可以通过计算近似得出,但是单独估算出的瞬时热值却是不可用的。因为在压力高时,煤量要减少,这个时候其实煤的热值没有变化,但是计算出的煤的热值会增高,特别是断煤的时候,煤的热值非常高。瞬时值不可用,如果取一段时间内的平均值,那么这个就有较大的参考价值,因为燃煤在相对稳定的一段时间内是其热值是相对稳定的,如2个小时内的平均值,完全可以用于预估控制。根据这个系数进行修正,从而优化协调系统以及给水系统。

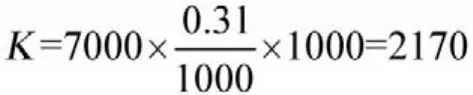

燃煤热值平均值的算法原理SAMA图如图1所示。

图1 煤热值计算原理

图1中,I:积分模块,R为复位端;T为切换块,S=0时取2,S=1时取1;ONP:上升沿;OFP下降沿;FIFO先进先出堆栈。

要注意FiFo堆栈在脉冲上升沿时进行堆栈,其余时间不进行堆栈,然后取平均值则就是给煤量的修正系数。

4 自适应协调控制策略

单元机组协调控制系统是根据单元机组的负荷控制特点,为解决负荷控制中的内外两个能量供求平衡关系而提出来的一种控制策略。它把锅炉和汽轮发电机作为一个整体进行综合控制,使其同时按照电网负荷需求指令和内部主要运行参数的偏差要求协调运行,既保证单元机组对外具有较快的功率响应和一定的调频能力,又保证对内维持主蒸汽压力偏差在允许范围内。锅炉和汽机控制指令信号的构成,应当既考虑稳态偏差,又考虑动态偏差。目前直流锅炉单元机组常用的协调控制策略之一是锅炉跟随的协调方式,就是汽机主控调节负荷,锅炉主控维持汽机前压力。

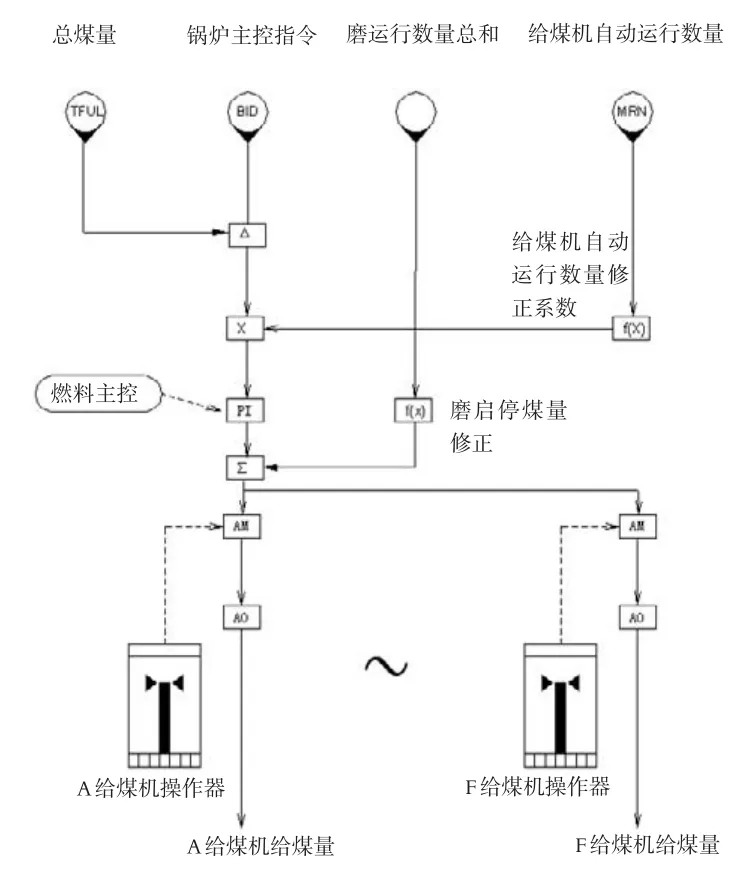

机组协调控制中,锅炉主控指令的计算是一个非常重要的环节,其结果将直接用来计算给煤量,给水量和送风量。以给煤量为例,锅炉主控根据负荷指令计算机组需求的煤量,然后在根据压力偏差进行煤量的修正,最终计算出所需要的总给煤量,锅炉主控指令与给煤量之间的关系如图2所示。

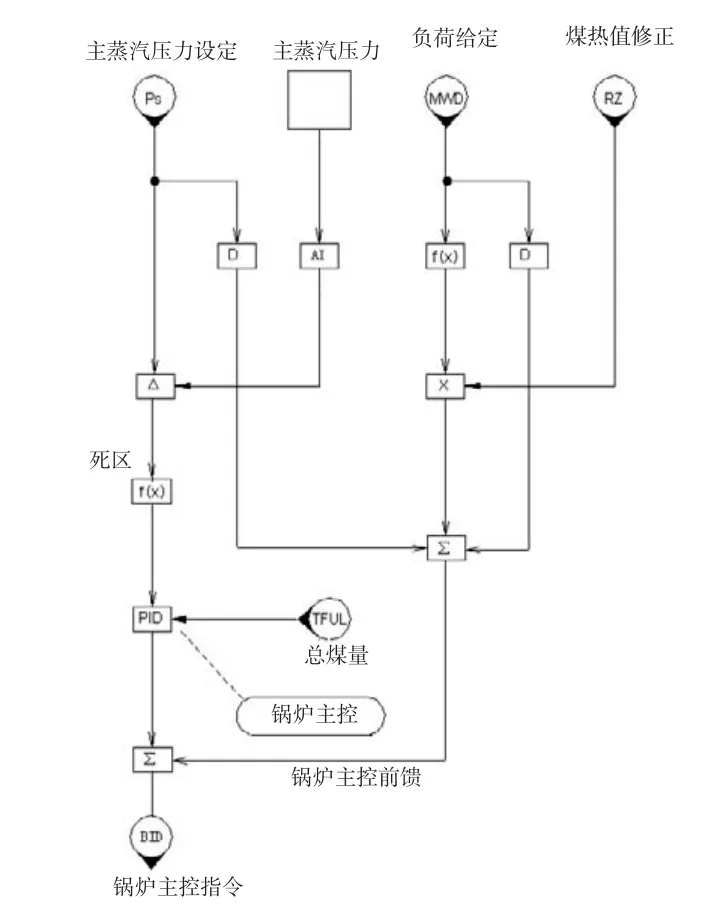

从图上可以看出,锅炉主控指令的变化将直接影响到给煤量的变化。因此锅炉主控指令的计算将直接对机组平衡产生影响,特别是对于混煤燃烧的机组影响更为明显。目前通常使用的锅炉主控指令计算如图3所示。锅炉主控指令由主蒸汽压力进行主调,通过主蒸汽压力设定与实际检测主蒸汽压力的反馈偏差进行PID调节,最后再加入负荷给定作为前馈控制变量,在负荷给定发生变化时,能提前变化,尽量克服机组的惯性带来的影响。从这个计算过程来看,锅炉主控指令并没有反应燃煤热值的变化。当燃煤的热值发生变化时,锅炉主控指令计算得出的给煤量并没有发生变化,但是这时在相同当量燃煤实际燃烧产生的能量已经产生的变化,其直接体现就是汽水分离点的移动(即中间点温度的过热度发生变化),以及主蒸汽压力的变化。在该控制策略中,最后只能通过主蒸汽压力的偏差再进行积分调节对给煤量进行修正,这个过程显然无法很好适应直流锅炉快速性的特点,对机组稳定运行将产生直接影响。

图2 锅炉主控与给煤量关系

为了增强机组控制对煤种变化的适应性,本文提出一种在锅炉主控指令计算环节加入燃煤热值修正的做法,使得锅炉主控指令能实时预知燃煤热值的变化,提前对锅炉主控指令进行调整,确保煤水比的稳定,其原理如图3所示。通过采用燃煤热值对机组燃料需求量进行修正,当机组负荷变化时,通过静态前馈f(x)实时计算出对应的燃料需求量,再根据当前实际煤的发热量情况,对这一需求量进行修正,使其能接近设计煤种的发热量。当煤的热值稳定且与设计煤种的发热量相当时,则负荷指令静态前馈量反应的是机组实际的燃料需求,无需通过热值的修正来改变燃料量。当煤种的热值设计煤种的热值相差较大时,给负荷指令的前馈量乘以煤的热值修正量,得到新的机组燃料需求量。这一过程,就是根据负荷变化量所需标准煤量产生修正值,将非设计煤种的煤量换算为标准煤量,以提高机组对煤种的适应性。

图3 锅炉主控指令计算

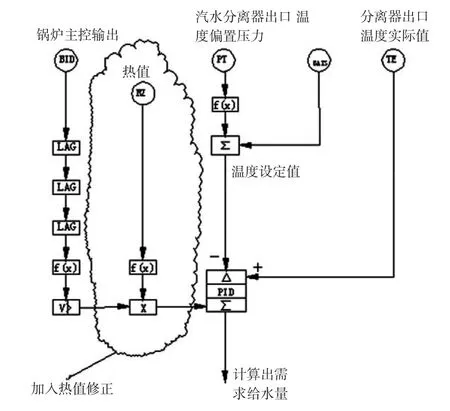

5 给水控制策略优化

给水控制在直流炉中是变化最大的,也是很重要的控制回路,在没有进行热值计算的时候,给水量的前馈是根据锅炉主控的函数给出的,煤质好的时候给水量偏少,而煤质量差的时候给水量偏大,造成给水温度控制不合理,从而导致要么效率低下,要么锅炉管壁超温严重。给水的控制策略基本不变,只是将原有的水煤比中的煤乘上热值修正,其原理如图5所示。这样在煤质差的时候,锅炉主控计算出的给煤量变大,但是这时在同样的负荷下给水量并不需要发生变化。所以加入了热值修正后,即使煤质变化较大也能给出合理的给水量,合理的前馈量最终控制好分离器出口温度(中间点温度)。给水控制主调是分离器出口温度(中间点温度),要是分离器出口温度在合理范围内,则主蒸汽温度控制品质会明显改善,锅炉管壁超温大大减少。

图4 给水控制策略优化

6 实际机组运用情况

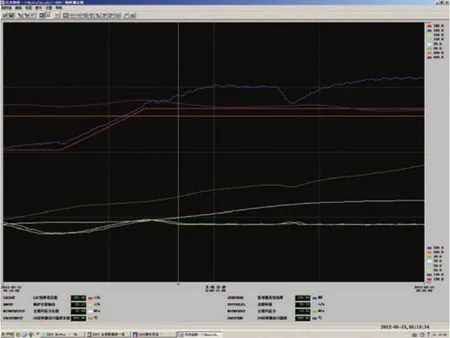

华能瑞金电厂一期2×s350 MW超临界机组,机组DCS控制系统投运之初,按照设计煤种运行时,系统运行稳定,协调控制效果也不错。后来由于各种原因,燃烧的煤种发生了变化,有时一段时期内是某一煤种,有时是几个煤种的混合燃烧。由于原有控制策略设计并未考虑到煤种变化,导致系统运行经常出现波动,严重的时候协调控制都无法投入,给生产运行带来很大的影响。

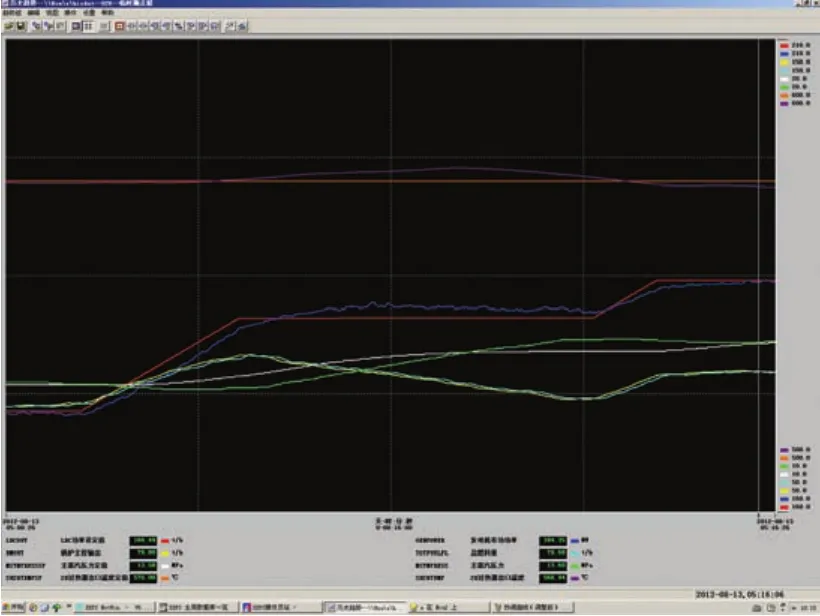

图5 未优化前的投运情况

2012年5 月对机组协调控制进行了优化,如上述方案增加燃煤热值对控制的修正,使得控制系统能自动适应煤种变化。经过组态优化和精心调试,机组已经投入运行。与投用前相比,主蒸汽压力控制品质、主蒸汽温度控制品质明显改善,给煤量能快速跟随负荷变化,这一措施有效可行,对于热值较低的煤种,通过热值修正,对机组负荷所需煤量进行了补偿,有效的克服了因锅炉主控PID调节的滞后,造成的主蒸汽压力的波动,提高了机组对煤种的适应性。

图6 优化后的投运情况

7 结语

从实际应用情况来看,本文提出的智能测算燃煤热值的算法具有较高的可用性,进而通过燃煤热值来修正机组协调控制策略中的锅炉主控指令,计算出合理的给煤量和给水量,确保机组运行的稳定性,提高了直流锅炉机组对煤种的适应性,能有效地解决目前燃煤电厂面临的混煤燃烧问题。

[1]刘维.超(超)临界机组控制方法与应用[M].北京:中国电力工业出版社,2010.

[2]孙奎明,时海刚.热工自动化(第二版)[M].北京:中国电力工业出版社,2009.

[3]胡雄辉,刘武林,李劲柏.自适应煤质变化协调控制系统的研究[C].2008年全国热控交流大会论文集,2008.