FGH97粉末高温合金的断裂特征

2013-09-27刘德林陶春虎何玉怀

刘德林,李 影,姜 涛,陶春虎,何玉怀

(1.中航工业北京航空材料研究院,北京 100095;2.中航工业失效分析中心,北京 100095;3.中航(试金石)检测科技有限公司,北京 100095)

0 引 言

粉末冶金高温合金具有组织均匀、晶粒细小、耐高温、强度高以及抗疲劳性能好等优点,已成为先进航空发动机涡轮盘、档环等部件的首选材料[1]。FGH97合金是一种新型粉末冶金高温合金,相当于俄罗斯的EP741NP合金,具备良好的组织稳定性和综合力学性能,已用于制备航空发动机涡轮盘等重要的热端部件。

由于断裂特征保留了工件在整个断裂过程中的所有痕迹,反映了其受力状态、工作温度、环境介质和组织结构等信息,且断裂特征的宏、微观形貌与特定的断裂机理相关,因此,断裂特征分析是研究断裂过程和断裂失效原因的重要方法[2-3]。对于FGH97高温合金,人们已对其生产工艺、夹杂物的类别与控制方法以及常规力学性能等进行了较为广泛的研究[4-6],但对该材料的损伤特性与断裂特征研究得还很少。对材料的研究不仅应包括材料的设计、制备工艺、力学行为,还应包括建立起一套材料断裂行为与失效的判据。为此,作者利用扫描电镜对FGH97粉末冶金高温合金的疲劳和持久断裂特征进行了观察与分析,探讨了其在不同条件下的断裂机制。

1 试样制备与试验方法

试验用FGH97合金的名义化学成分如表1所示。该合金的主要制备工艺流程为真空感应冶炼母合金(VIM)→等离子旋转电极制粉(PREP)→直接热等静压成形(As-HIP)。

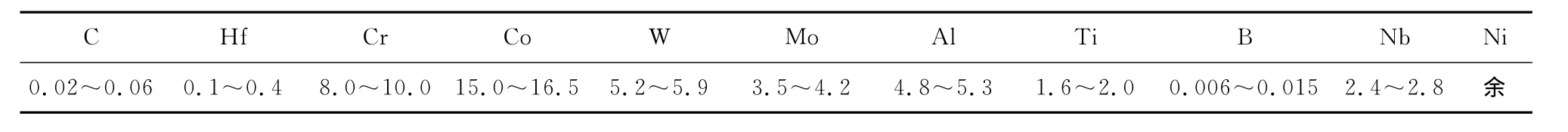

表1 FGH97高温合金的名义化学成分(质量分数)Tab.1 Nominal chemical composition of FGH97superalloy(mass) %

疲劳试验和持久试验的试样尺寸均参照GB/T 145-2001制备。低、高周疲劳试验分别在MTS液压伺服试验机和PLG-100C型试验机上进行,采用轴向拉伸疲劳方式,试验温度分别为室温,400,600,650,700℃;低周疲劳试验在每个温度下选取两个应变量εmax,高周疲劳试验在每个温度下选取两个应力水平σmax。

采用Mп-3г型试验机进行持久试验,温度分别为500,600,650,700℃,每个温度下选取两个加载应力水平。

采用JSM5600LV型扫描电镜观察断口形貌;采用OLYMPUS PME3型光学显微镜观察合金的显微组织。

2 试验结果与讨论

2.1 疲劳断裂特征

2.1.1 低周疲劳

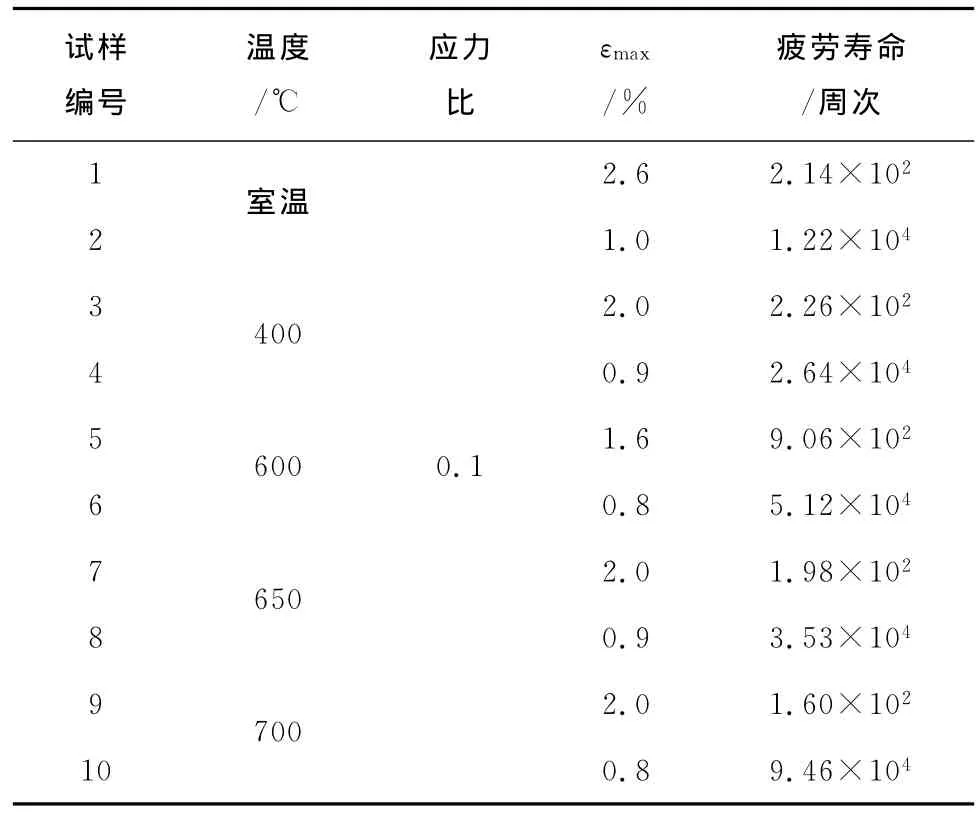

由表2可见,在小应变条件(εmax较小时)下,疲劳寿命为104数量级;在大应变条件(εmax较大时)下,疲劳寿命为102数量级。

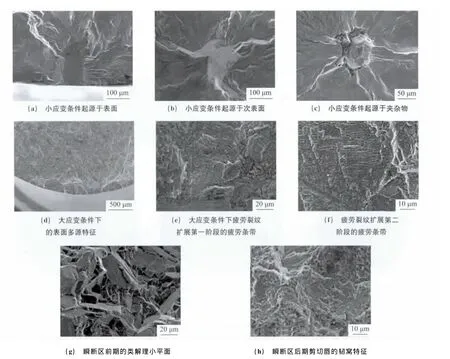

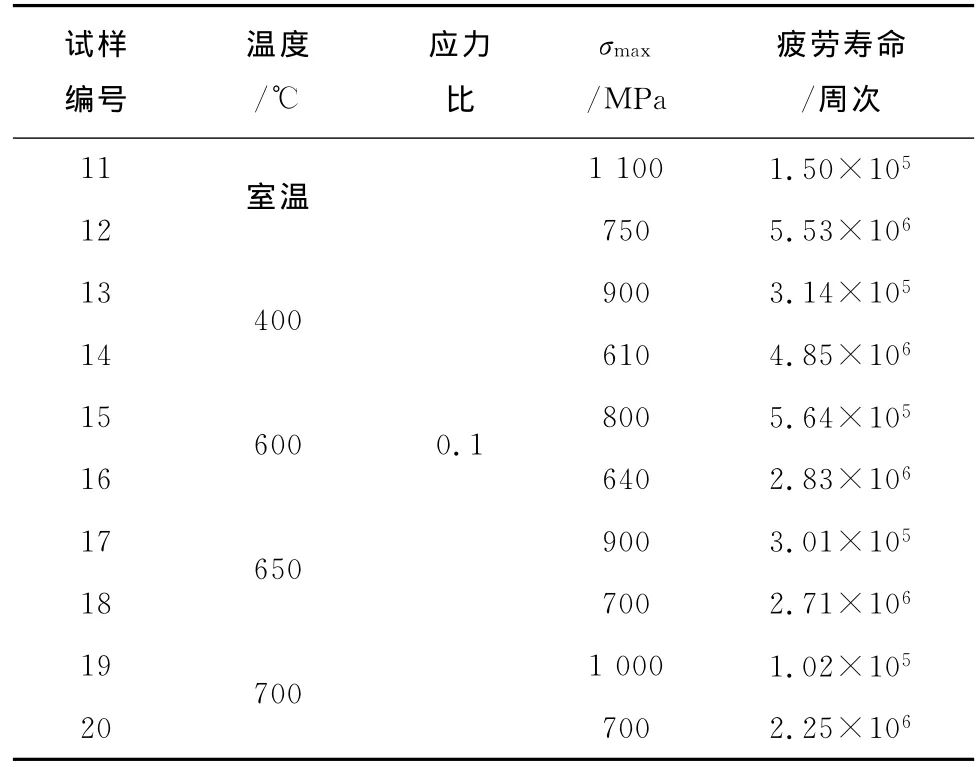

通过对不同温度下FGH97高温合金低周疲劳断口进行观察发现,在小应变条件下,疲劳裂纹源多数为单源,且大部分起源于试样表面或次表面的类解理小平面,如图1(a),(b)所示,个别起源于次表面或内部夹杂物,如图1(c)所示,夹杂物距表面的距离为0.15~1.40mm。能谱分析结果表明,夹杂物主要含氧和铝元素,为Al2O3夹杂。在大应变条件下,疲劳裂纹源转变为多源特征,且均从表面起源,如图1(d)所示。

疲劳断裂过程可分为裂纹萌生、稳定扩展和失稳扩展三个阶段,而疲劳裂纹的稳定扩展又可分为两个阶段。在小应变条件下,疲劳裂纹稳定扩展第一阶段可见类解理小平面,如图1(a~c)所示。疲劳裂纹稳定扩展第一阶段是,裂纹萌生后在交变载荷下沿着滑移带的主滑移面向金属内部伸展,此滑移面的取向大致与正应力成45°,这说明裂纹扩展主要受切应力作用。类解理断裂小平面是镍基高温合金疲劳裂纹稳定扩展第一阶段的典型特征之一。但在大应变条件下,FGH97高温合金的疲劳裂纹稳定扩展第一阶段(近源区)即可见疲劳条带,未见类解理小平面,如图1(e)所示,该特征与FGH95高温合金及其它高温合金的低周疲劳断裂特征明显不同,在大应变条件下,这些合金疲劳扩展的第一阶段均为类解理小平面特征。在两种应变条件下,疲劳裂纹稳定扩展第二阶段均表现为疲劳条带特征,如图1(f)所示。失稳扩展阶段即瞬断区分为两个区域,前期为粗糙区,呈类解理断裂特征,可见较多的类解理小平面,如图1(g)所示;后期为剪切唇,表现为剪切韧窝断裂特征,如图1(h)所示。

表2 FGH97高温合金的低周疲劳试验结果Tab.2 Low cycle fatigue test results of FGH97superalloy

图1 FGH97高温合金的低周疲劳断口形貌Fig.1 Low-cycle fatigue fracture morphology of FGH97superalloy:(a)crack originated from similar cleavage plane at sample surface at low strain;(b)crack originated from similar cleavage plane at sample subsurface at low strain;(c)crack originated from inclusions at low strain;(d)multi-source characteristic at high strain;(e)fatigue striations at the first stage of fatigue crack expanding at high strain;(f)fatigue striations at the second stage of fatigue crack expanding;(g)similar cleavage plane at the forepart of instantaneous fractured zone and(h)dimples at shear lip zone

2.1.2 高周疲劳

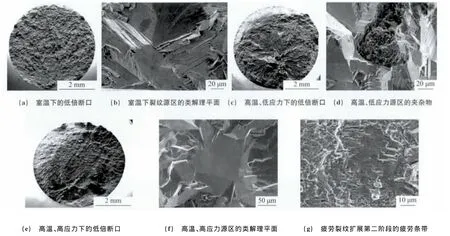

由表3可见,高周疲劳试验加载应力为610~750MPa时,疲劳寿命为106数量级;当加载应力为800~1 100MPa时,疲劳寿命为105数量级。

在室温下,无论是低应力还是高应力条件,断口疲劳裂纹源多数为单源,如图2(a)所示,均起源于试样表面,源区呈类解理小平面特征,如图2(b)所示。在其它温度(400,600,650,700 ℃)下,疲劳裂纹均起源于试样内部,在低应力条件下,大多数裂纹均从内部夹杂物处起源,如图2(c),(d)所示,夹杂物距表面的距离为0.66~1.53mm;能谱分析结果表明,夹杂物主要含氧、铝和镁元素,为铝和镁的氧化物夹杂;在高应力条件下,裂纹均从次表面或内部点状物起源,如图2(e)所示,源区距表面的距离为0.2~0.8mm,源区无缺陷,均呈类解理小平面特征,如图2(f)所示。

表3 FGH97高温合金的高周疲劳试验结果Tab.3 High cycle fatigue tests results of FGH97superalloy

在任何温度下,无论源区有无夹杂,在疲劳裂纹稳定扩展的第一阶段都有较大区域的类解理断裂小平面,该区域由于扩展得比较充分,在低倍下也可以观察到,而且该区域比较粗糙,如图2(c)中箭头所指。疲劳裂纹稳定扩展第二阶段为疲劳条带特征,如图2(g)所示。FGH97高温合金的高周疲劳断裂特征与FGH95高温合金的基本相同。

图2 FGH97高温合金的高周疲劳断口形貌Fig.2 High-cycle fatigue fracture morphology of FGH97superalloy:(a)fracture at room temperature and low magnification;(b)similar cleavage plane at crack initiation area and at room temperature;(c)fracture at high temperature and at low stress;(d)inclusions at initiation area and at high temperature and low strain;(e)fracture at high temperature and at high stress;(f)similar cleavage plane at initiation area and at high temperature and high strain(g)fatigue striations at the second stage of fatigue crack expanding

2.2 持久断裂特征

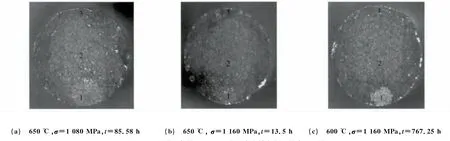

在试验温度分别为500,600,650,700℃的持久试验条件下,FGH97高温合金持久断口的特征基本上类似。根据颜色变化,可将宏观断口分为三个区域,如图3所示。1区靠近试样表面,呈深灰色,近似圆形;2区位于断口中间(试样上呈蓝色)3区位于断口周边,暗灰色,呈剪切唇形貌。在同一温度下,随着试验加载应力的增大,1区的面积明显减小,而剪切唇区的面积增大,如图3(a)和图3(b)所示。在相同的加载应力条件下,随着试验温度升高,1区的面积减小,如图3(b)和图3(c)所示,而剪切唇的面积增大。

图3 不同试验条件下FGH97高温合金持久断口的宏观形貌Fig.3 Macrograph of stress rupture fracture surface of FGH97superalloy under different experimental conditions

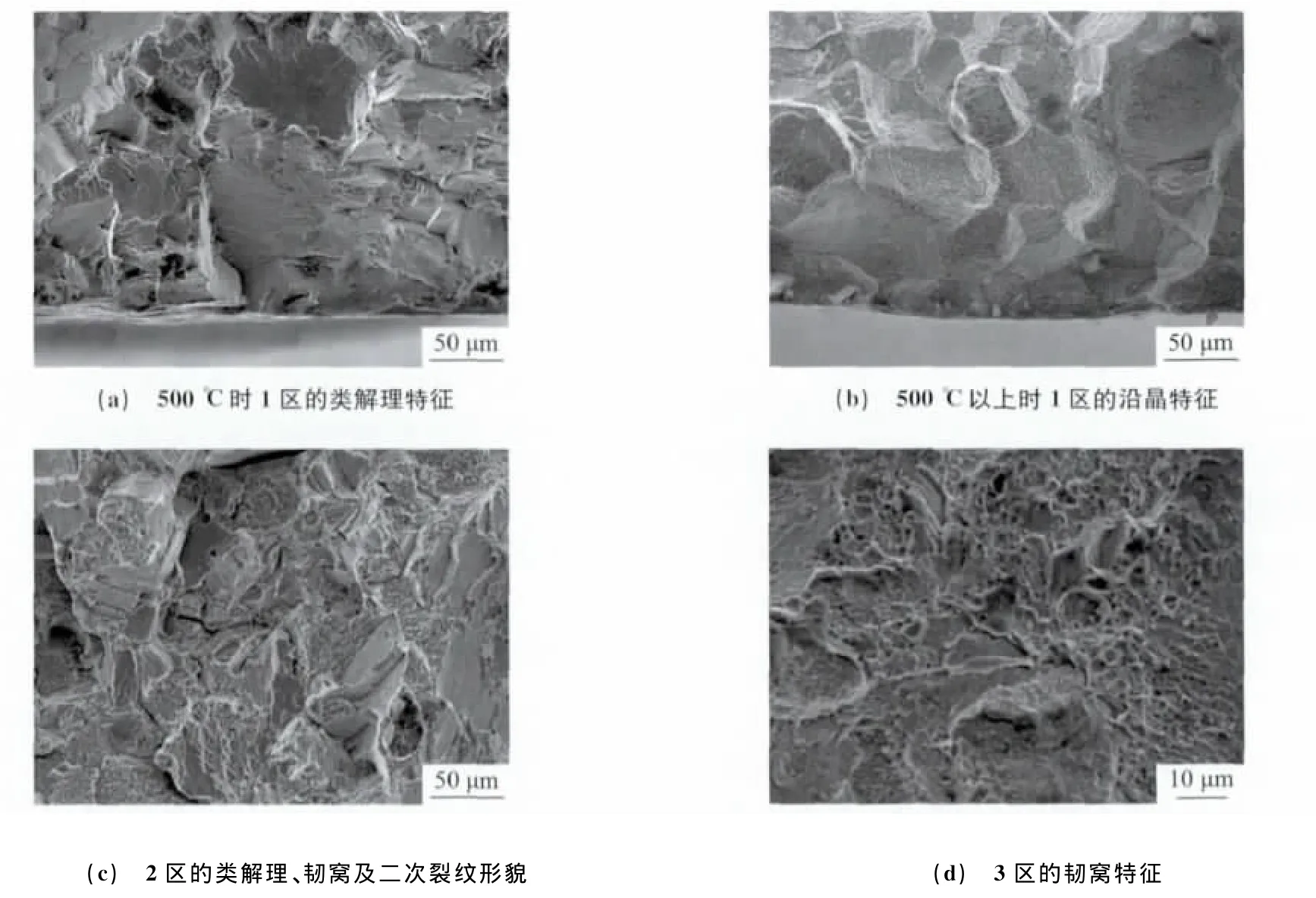

试验温度为500℃时,1区为类解理特征,如图4(a)所示;当温度升高至600,650,700℃时,1区均表现为沿晶特征,且晶界上存在大量氧化物颗粒,如图4(b)所示。在试验温度下,2区均呈类解理小平面、韧窝、二次裂纹形貌,如图4(c)所示,2区后部韧窝占断口的比例及二次裂纹数量比前部的均有增大的趋势。3区呈韧窝断裂特征,如图4(d)所示。

结合宏观和微观特征可知,1区的氧化较严重(500℃除外),故该区为持久断裂区;2区和3区为快速不稳定扩展区。500℃以上的持久断裂区为沿晶特征,这是由粉末冶金高温合金的蠕变(持久)断裂机制决定的。

图4 FGH97高温合金持久断口的SEM形貌Fig.4 SEMmorphology of stress rupture fracture surface of FGH97superalloy:(a)similar cleavage at zone 1and at 500 ℃;(b)intergranular crack at zone 1above 500 ℃;(c)similar cleavage,dimples and secondary cracks at zone 2and(d)dimples at zone 3

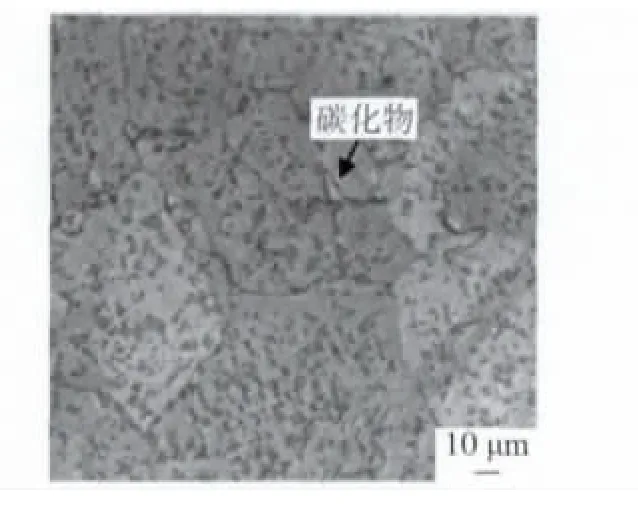

图5 FGH97高温合金的显微组织Fig.5 Microstructure of FGH97superalloy

由图5可见,在FGH97高温合金的晶界上存在较多非连续分布的粒状碳化物,如图中箭头所指。文献[7]对FGH95粉末冶金高温合金在650℃下的蠕变断裂特征进行了研究,发现当合金中存在粒状碳化物沿晶界非连续析出时,由于晶界及晶界碳化物可有效阻碍位错运动,故在晶界区域产生了位错塞积。随着蠕变的进行,在晶界区域位错塞积的数量增加,产生应力集中,当应力超过晶界的屈服强度时,裂纹萌生于晶界。在应力集中区域裂纹萌生的瞬间,其应力集中得以释放,应力降低,使其蠕变平稳进行。随着蠕变的继续进行,位错运动至晶界区域,再次产生应力集中,致使裂纹沿晶界扩展。尽管有粒状碳化物沿晶界区域非连续析出可提高晶界的结合强度,但裂纹沿晶界萌生、并沿晶界扩展的事实表明,晶界仍是使合金发生蠕变断裂的薄弱环节。综上所述,与FGH95高温合金一样,FGH97合金的持久蠕变变形特征是晶内发生单取向和双取向滑移,随着蠕变的进行,位错在晶界处塞积,位错塞积引起的应力集中致使裂纹在晶界处萌生及扩展是合金的蠕变断裂机制。

3 结 论

(1)FGH97粉末高温合金低周疲劳断裂在小应变条件下的裂纹源为单源,且大部分起源于表面或次表面的类解理小平面,个别起源于次表面或内部的夹杂物;在大应变条件下,疲劳源为多源;且均从表面起源。在小应变条件下,疲劳裂纹稳定扩展第一阶段为类解理小平面特征,而在大应变条件下,疲劳裂纹稳定扩展第一阶段即可见疲劳条带特征。

(2)FGH97粉末高温合金室温高周疲劳断裂源多数为单源,裂纹起源于试样表面的类解理小平面;在低应力条件下,裂纹大多从内部夹杂起源,而在高应力条件下,裂纹均从次表面或内部点起源,源区呈类解理小平面特征;在任何温度下,无论疲劳源区有无夹杂,在疲劳裂纹稳定扩展的第一阶段,都有较大区域的类解理断裂小平面,疲劳裂纹稳定扩展第二阶段为疲劳条带特征。

(3)FGH97粉末高温合金持久断口在500℃时为穿晶特征,表现为类解理形貌;在500℃以上为沿晶特征,其断裂机制为晶内发生单取向和双取向滑移,随蠕变进行位错在晶界处塞积,进而引起应力集中致使裂纹在晶界处萌生并扩展。

[1]邹金文,汪武祥.粉末高温合金研究进展与应用[J].航空材料学报,2006,26(3):244-246.

[2]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004.

[3]刘昌奎,杨胜,何玉怀,等.单晶高温合金断裂特征[J].失效分析与预防,2010,5(4):225-230.

[4]刘新灵,陈星,侯学勤,等.FGH95粉末冶金高温合金损伤与断裂特性研究[J].稀有金属材料与工程,2009,38(7):1180-1182.

[5]周晓明,汪武祥,王旭青,等.非金属夹杂物对FGH95合金微观拉伸行为的影响[J].稀有金属材料与工程,2007,36(2):231-234.

[6]郭伟彬.夹杂物对粉末高温合金疲劳性能的影响[J].理化检验-物理分册,2008,44(5):231-233.

[7]田素贵,谢君,周晓明,等.FGH95镍基合金的蠕变行为及影响因素[J].稀有金属材料与工程,2011,40(5):807-811.